提高金刚石复合片抗冲击性能的试验研究

孙 伟,赵海峰,张天翔,熊远贵,王 倩4,,王小华,甄怀宾,朱卫平

(1中联煤层气国家工程研究中心有限责任公司2中国石油大学·北京3中石油煤层气有限责任公司4中国矿业大学·北京)

PDC钻头具有破岩效率高、钻速快、进尺多、寿命长等优点,在石油钻井中发挥着重要作用[1-3]。据统计,70%以上的PDC钻头失效是因PDC切削齿损坏而造成的,主要表现为切削齿的磨损和断裂,并伴有少量的金刚石层脱落和掉齿现象[4-5]。聚晶金刚石复合片在高温、超高压的条件下,由金刚石微粉与硬质合金基体在催化剂钴的作用下烧结而成[6],它是PDC钻头的切削齿,是钻进过程中最主要的切削单元[7]。钴在高温下会加速金刚石的石墨化,产生严重的热损伤,因而金刚石复合片在使用前一般要去除钴,以提高金刚石复合片的热稳定性[8]。

然而,钴相去除后留下的微观空隙结构严重地影响了金刚石复合片的抗冲击性能。有学者提出用膨胀系数与金刚石接近的硅或硅合金,渗入到金刚石层的微观空隙结构中,提高复合片的韧性和抗断裂的能力[9-10]。段植元等[11]提出加入碳纳米管改善金刚石颗粒间的粘结方式,增强聚晶金刚石复合片的抗冲击韧性。本文利用微观粒子充填的方法,选择类金刚石作为充填剂[12-13],一方面充填金刚石层中的微观空隙,另一方面在金刚石层表面形成立体网状结构,分散振动冲击过程中形成的瞬间应力集中,提高金刚石复合片的抗冲击性能。

一、试验设备及工艺

类金刚石是近来兴起的一种以sp3和sp2键的形式结合生成的亚稳态材料,其不仅具有优异的耐磨性,而且具有很低的摩擦系数,是一种优异的表面抗磨损材料[14]。

试验采用电容耦合RF-PECVD系统作为试验设备(如图1)。采用水平放置的平行板电极(电极间距5 cm),下电极通过匹配网络与射频发生器相连,上电极接地。真空室壁接地,源气体从后面引入反应室中,衬底置于下电极,沉积面朝上。试验以氩气作为稀有气体,氢气和甲烷作为反应气体,运用氩离子轰击氢气和甲烷的混合气体,产生等离子体。对金刚石层进行充填沉积试验。

试验前将复合片试样、载玻片分别放到丙酮、酒精、去离子水里用超声波依次清洗10 min,然后将其在空气中晾干。放入真空室后(真空度约为3 Pa),通入氩气进行50 W、5 min等离子体再处理。然后通入氩气、甲烷和氢气使真空室气压稳定在20 Pa。将射频电源功率升高到300 W,在真空室内产生辉光放电。Ar被电离产生Ar+,电子和Ar+轰击CH4和H2分子使其发生离解反应,在金刚石层表面进行充填,沉积时间一般为180 min。

图1电容耦合PECVD系统设备

二、试验结果分析

1.SEM扫描电镜分析

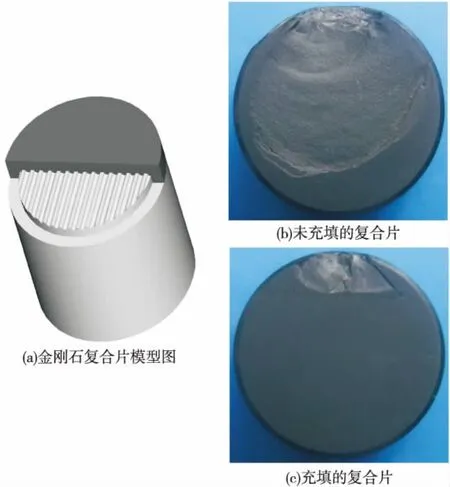

采用JSM-5600LV扫描电子显微镜对未充填和充填的金刚石复合片的表面形貌和表面结构进行观察和分析,如图2所示。

图2未充填和充填的金刚石复合片的电镜扫描结果

由图2可以看出,(a)图为未充填的金刚石复合片,金刚石层表面存在微观空隙,且附着少量白色的亮斑(钴相);(b)图为充填的金刚石复合片,表面生成一层类金刚石薄膜,观察不到微观空隙结构。

2.抗冲击性分析

采用DFZY型PDC抗动载性能测试仪对聚晶金刚石复合片进行抗冲击性能检测,其原理是利用电磁铁将冲锤抬起,然后从一定高度自由下落,势能转变为冲击能。多次反复地给聚晶金刚石层施加冲击剪切载荷,使其表面崩块或被剪断,从而得到试样破坏时承受的冲击次数,根据单次冲击的能量,计算出PDC失效时所承受的总能量,以此作为评价PDC抗冲击性能的指标。3组试样检测结果见表1。

试验时,采用同一批次、规格相同的聚晶金刚石复合片作为试样(如图3(a)、表2)。由表1可以看出,每组试样都能承受10次10 J的冲击功;施加20 J的冲击功时,充填的复合片能承受10次冲击,未充填的复合片经过1次冲击就失效了(图3(b));再对充填的复合片施加30 J的冲击功,经过4~5次的冲击时,充填的复合片才失效(图3(c))。对比图3(b)、图3(c),可以观察到充填的复合片失效时,金刚石层损坏面积较小,没有发生大面积脱落的现象。综上所述,充填的复合片的抗冲击性能明显高于未充填的复合片,抗冲击性能得到显著提高。

表1聚晶金刚石复合片抗冲击性检测

图3未充填和充填的复合片的抗冲击失效图

表2聚晶金刚石复合片的技术参数

3.讨论分析

进一步分析试验条件(射频功率、反应气体流量比、沉积时间)对充填的金刚石复合片抗冲击性能的影响。通过控制变量法,对试验条件逐一地进行分析,结果如图4~图6所示。

图4射频功率与总冲击功的关系图

图4反映的是,当氩气、甲烷和氢气的比值一定时,射频功率对充填复合片抗冲击性能的影响。氩气、甲烷和氢气的比值为5∶105∶30,沉积时间为180 min时,射频功率越高,抗冲击性能越好。这是由于氩气通过射频形成Ar+,当射频功率越高,形成的Ar+具有较高能量轰击CH4和H2,形成的等离子体也就越多。

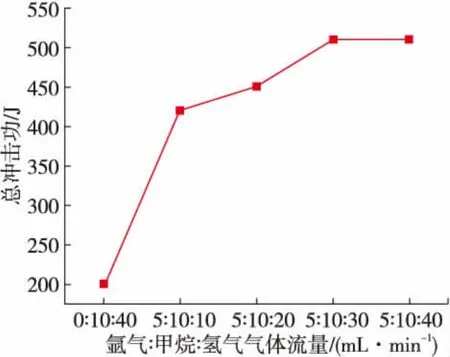

图5反应气体流量比与总冲击功的关系图

图5反映是射频功率和沉积时间一定时,反应气体流量比对充填复合片抗冲击性能的影响。当射频功率为300 W,沉积时间为180 min时,不充入氩气,复合片承受的总冲击功最少,抗冲击性能最差;充入氩气,改变CH4和H2的流量比,复合片承受的总冲击功随着H2的气体量的增加而增加。这是由于H2具有吸氢作用,当气源中的H2含量升高,产生更多的原子氢,H2进一步分解电离,产生更多的和H+,作用于试样表面,引起离子轰击,使得沉积层的C元素含量较高,增加金刚石复合片的抗冲击性能。当氩气、甲烷和氢气的比值达到55∶105∶30时,金刚石复合片承受的总冲击功不再增加。

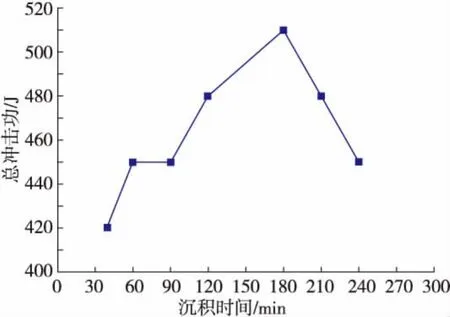

图6充填沉积时间与总冲击功的关系图

图6反映的是射频功率为300 W、反应气体流量比为5∶10∶30,充填沉积时间对充填复合片抗冲击性能的影响。沉积时间为180 min时,充填的金刚石复合片的抗冲击性能最佳。

三、结论

(1)充填的复合片其金刚石层表面形成类金刚石薄膜,有利于分散冲击过程中形成的瞬间应力集中。

(2)充填的复合片其抗冲击性能得到显著提高,能承受30 J的冲击功4~5次,承受的总冲击功高达450 J。

(3)未充填的复合片能承受100 J的总冲击功,再经过1次20 J的冲击后,金刚石层会出现裂纹或脱落的现象。

(4)射频功率越大,氩气、甲烷和氢气的流量比为5∶10∶30,沉积时间为180 min时,充填的金刚石复合片的抗冲击性能最佳。