某发动机配气正时系统问题解决

余伟,余彪,曹江怀

某发动机配气正时系统问题解决

余伟,余彪,曹江怀

(奇瑞汽车股份有限公司动力总成技术中心性能分析部,安徽 芜湖 241009)

通过AVL EXCITE Timing Drive对某三缸机进行配气正时系统动力学分析,得到该发动机在各不同转速下配气系统动力学结果等,柴油机后端通过一凸轮轴齿轮驱动一驱动扭矩高达80牛的高压油,通过对配气和正时系统的仿真,油泵的扭矩对正时系统造成极大影响,并试验中曾出现正时链条断裂等事故。本次分析将对正时链条断裂给出合理解释并提供解决方案。

配气机构;正时系统;油泵

前言

配气正时系统在发动机动力传递中起着非常重要的作用,普通柴油机或者汽油机凸轮轴后端通过齿轮驱动高压油泵,最大扭矩值20N.m-30N.m左右,发动机后端驱动高压油泵扭矩高达*(此处省去)N.m,传递到前端直接导致正时链条断裂,通过仿真分析,重新匹配油泵的安装相位,降低高压油泵扭矩对配气以及凸轮轴扭矩的影响,优化正时链解决此问题。

1 解决问题思路

本文解决思路如下:

(1)配气系统及正时系统结构介绍;

(2)根据数模搭建Exicite-td模型;

(3)配气系统新老方案计算结果对比;

(4)正时链系统新老方案计算结果对比。

1.1 配气系统及链驱动正时系统结构介绍

本发动机是由曲轴驱动正时链轮,正时链轮驱动排气凸轮轴,排气凸轮轴通过压装在凸轮轴前端的一对正时齿轮驱动进气凸轮轴,进气凸轮轴后端驱动高压油泵。

正时系统由曲轴正时链轮和凸轮轴正时链轮、正时链、定轨、动轨、张紧器构成;配气系统由进、排气凸轮轴、进、排气凸轮轴正时齿轮、和驱动油泵齿轮、油泵齿轮构成。

1.2 配气正时系统ETD模型的建立

配气系统凸轮轴、凸轮轴齿轮、气门,弹簧,摇臂、挺住等零部件均采用AVL EXCITE Timing Drive仿真软件里面的专用单元模拟,正时系统凸轮轴正时链轮、曲轴正时链轮、液压张紧器等采用通用单元模拟,正时链条采用链宏单元模拟。分别将配气系统和正时系统模型搭建好后,将两个系统装配在一起即可,此处务必要注意各旋转单元的旋转方向,和坐标,否则运行出错。

此模型搭建在进气凸轮轴后端有一个反向扭矩,扭矩值高达*(此处省去)N,因此必须输入油泵扭矩值。如此高的油泵扭矩(此扭矩是一般发动机油泵扭矩3倍),对配气和正时系统均有巨大的影响,若正好油泵扭矩与配气正时系统扭矩波峰或者波谷叠加,引起共振,势必导致最终输出扭矩达到峰值,因此,如何降低油泵扭矩对发动机的影响,是解决试验过程中出现链条断裂问题的关键。

计算中必须通过平移扭矩相位,得到符合动力学计算要求的最佳角度,并转化为燃油泵最终安装角度(简称油泵相位角)。

1.3 配气系统主要零部件分析结果

1.3.1 凸轮表面接触应力

图1 进气凸轮表面接触应力对比

图2 排气凸轮表面接触应力对比

图1、图2分别为凸轮与从动件表面接触应力值大小对比(取第一缸),可以看到,4000rpm时,进气凸轮与摇臂滚子接触应力低于700MPa,排气凸轮与摇臂滚子接触应力约800MPa,均低于凸轮材料的许用设计值。但由于进气凸轮轴直接驱动油泵,高达80N的油泵扭矩力作用在进气凸轮轴上,使得凸轮轴的工作受到较大影响,因此原始油泵相位角在凸轮轴非基圆处出现短暂接触零点(红色线框部分所示),这是配气系统设计时不允许出现的,而改进后的方案表现正常。

1.3.2 凸轮轴前端扭矩

图3 两方案进气凸轮轴前端扭矩

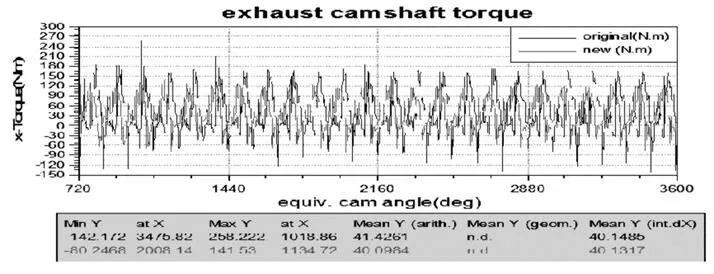

油泵扭矩对凸轮轴前端扭矩值造成很大的影响,老的方案中,进气凸轮轴前端扭矩峰值高达158N,排气高达180N(除去毛刺),优化方案中,进气凸轮轴前端扭矩最大值133N,排气凸轮轴前端扭矩最大值141N,且扭矩平均值也有所降低。

图4 两方案排气凸轮轴前端扭矩

1.4 正时链系统主要零部件分析结果

1.4.1 正时链条内力

图5 两方案正时链条内力

在配气正时系统设计时,正时链条的内力取决于很多因素,其中重要的影响因素有:正时系统布置、凸轮轴输出扭矩、润滑、正时系统各零部件之间冲击等等。此项目初期发动机在试验过程中出现多次链条断裂,为将改动最小,此处仅对油泵安装相位进行更改,计算得到最小凸轮轴扭矩值,因而得到最小的链内力。原始方案与优化油泵安装角度后的新方案:正时链条内力由原来的4388.07N降低到2887.73N.正时链条内力降低较多,按照计算结果确定的最佳相位装机,正时链条未出现断裂,可见本次计算结果对项目的推进起到非常重大的作用。

2 结论

本文通过运用AVL软件多相位角对比计算,反复调整燃油泵安装相位,得到最小凸轮轴输出扭矩,并最终得到最小链内力,将燃油泵对配气和正时系统造成的影响降低到最小。同时再结合对配气系统、正时系统各重要参数综合评价,最终选取最优相位角。

正时链条断裂、张紧器失效等正时、配气系统试验问题很复杂,由于目前如此高扭矩燃油泵用于发动机尚且少,本文主要是介绍一种思路,分析软件一定程度上可以对项目起到预警并规避风险的作用,但并不能完全表达实际发动机运行工况,若要将系统各项参数优化到最佳,还需根据试验,将正时系统、配气系统的布置、零部件各项参数等都优化到最佳状态,这样才能有效、长期规避后期出现的各种风险。

[1] AVL INC.Exicite timing drive user guide.

Problem solving of timing system for a certain engine

Yu Wei, Yu Biao, Cao Jianghuai

( Performance Analysis Department of Powertrain Technology Center, Qirui Automobile Co., Ltd., Anhui Wuhu 241009 )

The dynamic analysis of the gas timing system of a three-cylinder engine was carried out by AVL EXCITE Timing Drive, and the dynamic results of the gas distribution system at different speeds were obtained. The rear end of the diesel engine drives a high-pressure oil with a driving torque of up to 80 cattle through a camshaft gear. Through the simulation of the gas distribution and timing system, the torque of the oil pump has a great impact on the timing system. In the test, there have been accidents such as the break of the timing chain. This analysis will provide a reasonable explanation and a solution to the fault of the timing chain.

Gas distribution mechanism; Timing system; oil pump

B

1671-7988(2018)22-152-02

U463.5

B

1671-7988(2018)22-152-02

U463.5

余伟,就职于奇瑞汽车股份有限公司动力总成技术中心性能分析部。

10.16638/j.cnki.1671-7988.2018.22.054