关于石油废弃管道处置中固化技术的室内研究

李媛珺

(西安石油大学,陕西西安 710065)

我国自1958年第一条原油管道建设以来,油气管道的发展蒸蒸日上,“十二五”末我国陆上油气管道将达到10×104km。现阶段我国石油管道行业普遍面临石油管道老龄化和超期限使用问题。油气管道的废弃是一个综合性问题,国内相关研究尚处于初级阶段。废弃方式的选择应基于详细的现场评估、管道企业的特殊关注以及不同技术和环境因素的考虑加以决策。典型的废弃方式包括管道移除和就地废弃。若选择原地废弃的方法,则必须经过回收、固化等必要程序[1]。

我国新修订的《安全生产法》与《环境保护法》对企业的安全生产与环境保护提出了更高要求。对原油长输管道废弃处置工艺进行深入研究,形成一套适合鄂尔多斯盆地地质特征的废弃管道处置的推荐做法与标准体系,对隐患治理而言十分必要。

1 研究现状

在经过原油回收管道清洗后,当管道途径特殊地形(如穿越公路铁路路段、经过水域、地面占压以及管道埋深较浅处),废弃一段时间后安全隐患逐渐出现,易造成一系列安全事故(如地面沉陷、管道内有害物质泄漏等),因此需要进行管道注浆处置,达到加固地基和排除安全隐患的目的。目前行业使用的注浆材料种类繁多,常用材料有水泥、黏土及聚氨酯泡沫等。实际工程应用中应根据管道周围地质条件确定合适的材料,最常用的注浆方法是纯压力注浆法。然而,纯压力注浆单纯依靠泵压将浆液注入管道,注浆时需要在管道沿线设置排气孔,该方式仅适合短距离(一次注浆距离1 km~2 km)、小口径(外径小于600 mm)管道的注浆,对于占压距离长或长距离穿越环境敏感带的管道注浆具有一定的局限性。

2 国内外规范及法律

2.1 国内

《报废油气管道处置技术规范(征求意见稿)》中关于注浆的要求如下。以下地形条件下的管段应进行注浆:以直埋(非定向钻)方式穿公路、铁路、水体等处的管段;建筑物占压的管段;塌陷后会引发严重后果区域的管段。外径大于300 mm的管道必须做防塌陷注浆相关处理。注浆填充率应通过管道填充度和结石率指标的控制来保障,管道注浆最终填充率不小于93%。

《油气管道管理与维护规程(Q/SYGD 0008-2011)》中关于废弃管道封存的规定如下。废弃管道切管必须采用机械切管方式;不能拆除的油管道应在灌注水泥沙浆或膨润土后封存,也可采用氮气封存;废弃管道管口的处理按动火相关标准执行。

2.2 国外

美国标准《液体和浆体管道输送系统(ASME B31.4-2012)》规定“管道两端密封和惰性介质充填、在管内残留物浓度足够小时管道用加固浆体填充至少50%管容后可就地废弃”。

英国标准《高压气体传输管道和相关设施(IGEM/TD/1/Ed.5-2010)》规定“合适条件下填充无害材料加固,特别是对处于穿越公路和铁路或者地面沉降敏感区域的大口径管道。但考虑实际条件和经济因素,注浆填充大口径管道不现实的情况下,可充入气体,并永久密封阀门和填充点,进行必要的泄漏检测,定期进行压力测试,必要时重新打压”。

澳大利亚标准《天然气和液态石油管道(AS2885.3-1997)》第三部分“运行操作与维护”规定:“注浆处置的过程为:施工准备→设备安装→原料运输→实施充填(伴随实时监测)→静置固结→充填效果检测”[2]。

3 实验室研究

3.1 实验思路

利用正交实验法、控制变量法进行配方优选实验,通过改变添加剂种类优化配方以及进行相关参数测定与浆液性能检测,测试内容包括析水率实验、黏度实验、凝结时间实验、强度实验等。

3.2 实验过程及数据分析

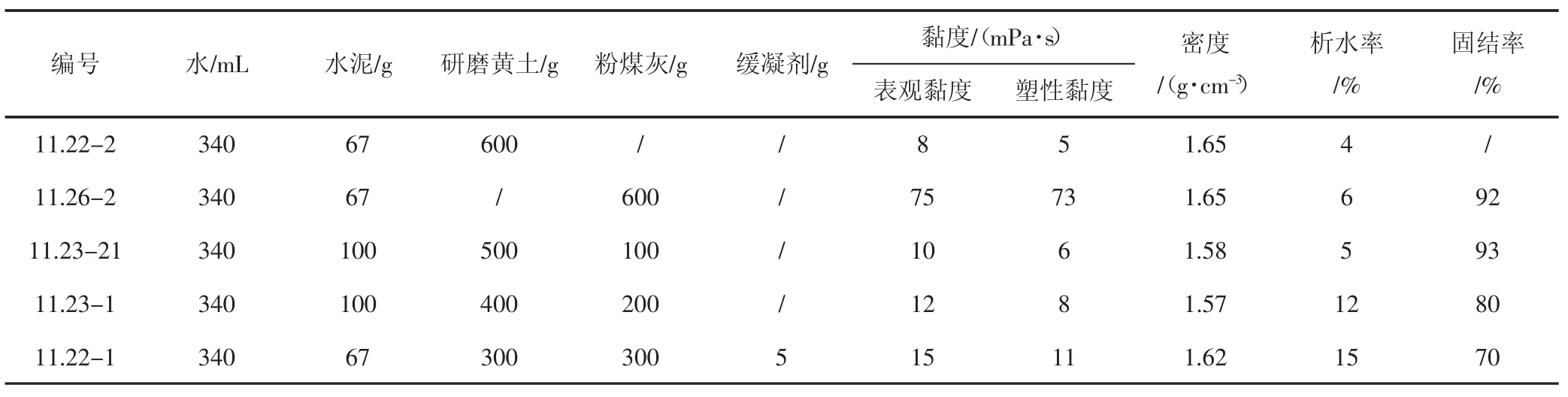

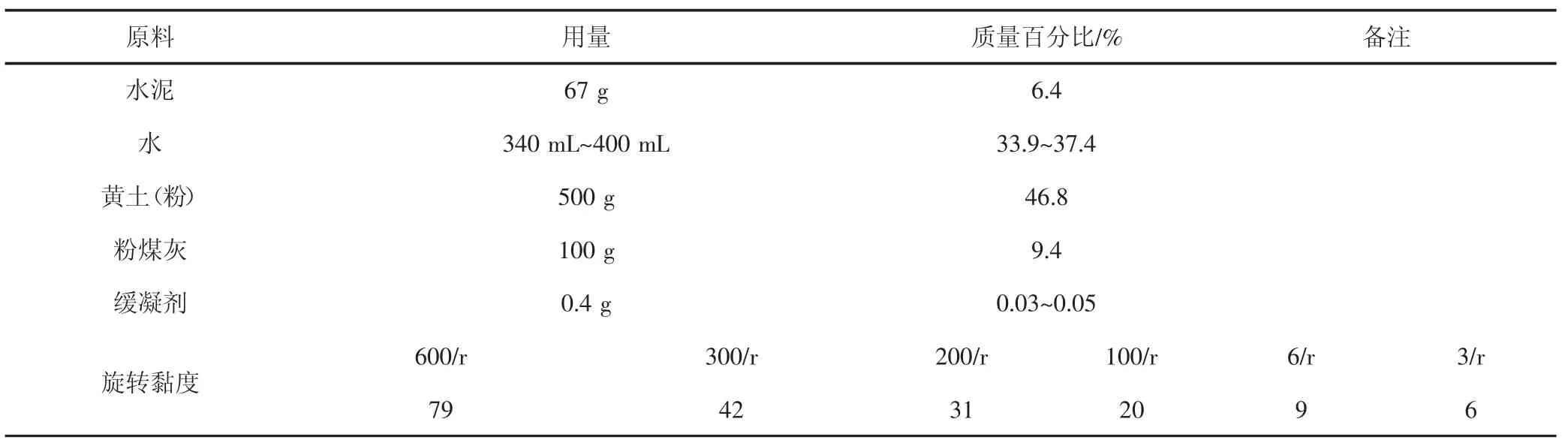

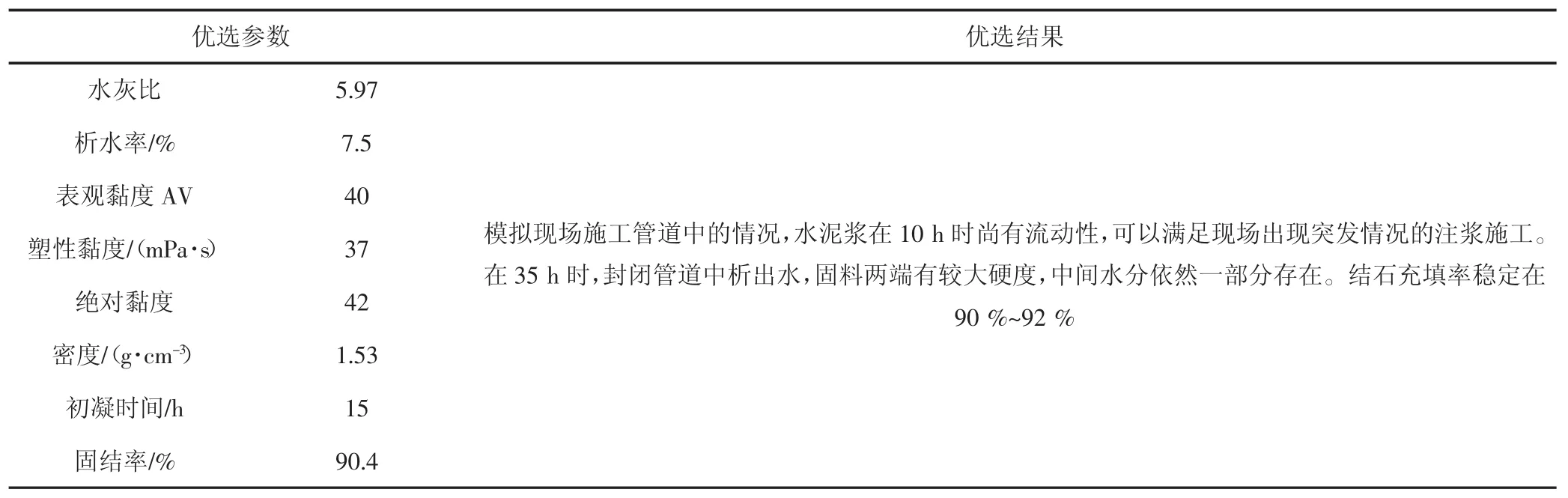

3.2.1 实验一 本组实验的目的是检验黄土和粉煤灰对浆液的影响,并选出最佳的黄土与粉煤灰比例(见表1)。

分析表1可以发现,与只加入黄土的原始浆液相比,加入粉煤灰后浆液黏度和析水率均明显升高,密度相差不大。随后调整黄土和粉煤灰的掺入质量比,发现密度略有降低,浆液的析水率和黏度都升高,不利于水泥浆的凝结。最终确定黄土与粉煤灰的质量比在5:1时,浆液的密度、强度、黏度、析水率和固结率等方面都可满足施工要求。

表1 第一组浆液实验数据表

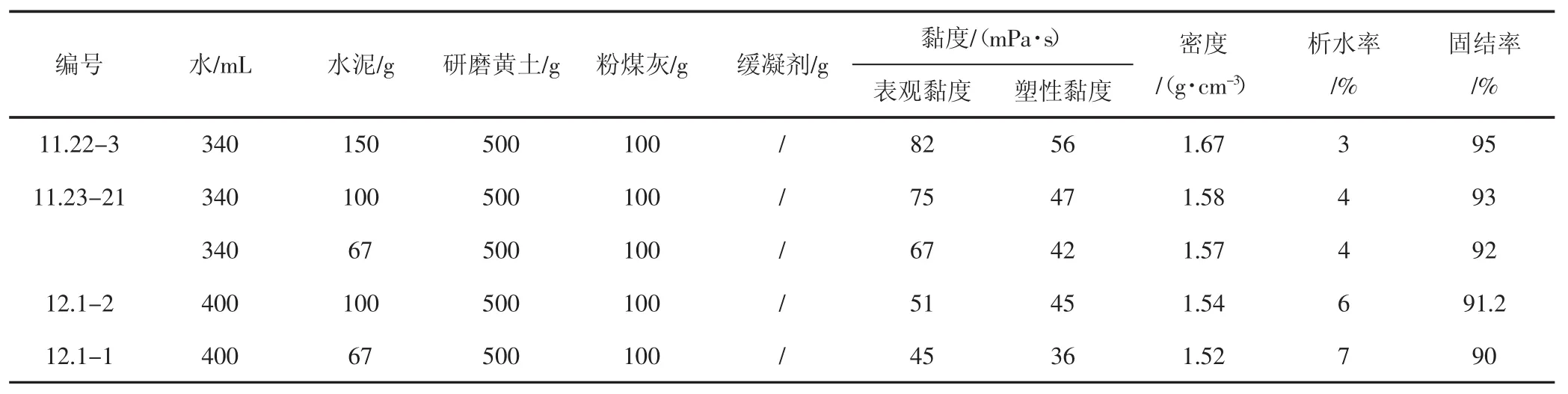

3.2.2 实验二 本组实验是为了检验水和水泥的添加量对于浆液的影响,并从中优选出最合适的水灰比及最佳的水泥添加量(见表2)。

表2 第二组浆液实验数据表

表3 第三组浆液实验数据表

分析表2可以发现,浆液的黏度和密度均随水泥添加量的增加而增加,而析水率随水泥添加量的增加而减小,固结率也随之变好。当增大水灰比时黏度和密度相应减小,但是析水率增加,固结程度减小,凝结效果不好。考虑到经济性与施工要求,最后确定水灰比为4~5.97。

3.2.3 实验三 第三组实验观察添加缓凝剂后对浆液凝结时间的影响,并确定最佳的缓凝剂添加量。根据经验以及文献资料可知缓凝剂添加量一般为0.02%~0.05%,具体实验数据(见表3)。

不添加缓凝剂时浆液固结程度最好,但是流动性较差,初凝时间短,无法满足长时间长距离注浆的要求。缓凝剂添加量为2 g时初凝时间最长,但是相对的其析水率过高,固结率较低,无法满足施工要求。减少缓凝剂添加量,在浆液中添加0.4 g的缓凝剂时析水率为7.5%,固结率90.4%,同时密度黏度都较小,初凝时间为15 h,均能很好的满足施工要求。再次降低缓凝剂的添加量,0.25 g时,初凝时间明显缩短,不符合现场施工的要求。因此确定缓凝剂的最佳添加量为浆液总质量的0.03%~0.05%。

3.3 配方对比

针对鄂尔多斯盆地的具体地质特性,在参考原有配方的基础上(见表4),实验室进行了新的注浆配方研究和优选实验。通过多组优选实验,最终实现新型注浆配比和材料升级(见表5)。

表4 参考水泥砂浆配比表

3.4 性能测试

实验中所用黄土为干燥粉状黄土,颗粒级较小(筛孔尺寸:1.25 mm,标准目数:16目)。在使用较湿润黄土时对吸水率和浆液黏度以及固结程度都有所影响,在现场根据黄土的湿润程度调整用水量,用水质量百分数范围在33.9%~37.4%(见表6)。

4 结论

根据实验室研究,在现场施工时材料尽可能应该满足以下条件:黄土的湿度尽可能低,最好使用干燥黄土;黄土粒径最好保持在2 mm左右;水泥选用325R;粉煤灰一级(二级),含水量不高于0.5%;缓凝剂为葡萄糖酸钠,含量不小于99%。

新的实验室配方调整了配比,加入了黄土作为原料、减少了水泥用量、去除了壶口净沙的使用,从泵入压力的要求、浆液黏度、剪切速率和经济性等多个参数方面都优于原始配方,在现场环境不变的情况下,是一种更适用于鄂尔多斯盆地内废弃管道的注浆配方。

表5 实验室注浆配比表

表6 浆液性能及优选结果

不粘轮乳化沥青亮相京城

截至9月20日,中国石油燃料油公司与北京市政路桥集团公司合作研发和生产的不粘轮乳化沥青,成功应用于首都东铁营桥和刘家窑桥桥面大修工程项目,铺筑面积超过2 000平方米。此产品的成功开发,不但填补中国石油空白,而且创特种沥青产品研发、生产、中试和工程应用周期最短纪录。

不粘轮乳化沥青又称强粘结力改性乳化沥青,是一种新型道路用乳化沥青产品,具有固化后粘结力强、抗剪切能力强等特点。国内此类产品的研发起步较晚,市场需求量较大。研究院经过近一年艰苦攻关,形成不粘轮乳化沥青最佳制备工艺,并完成了工业化生产。

此产品可用于普通路况的粘层和下封层,也可用于对层间粘结强度要求较高的路况,如超薄磨耗层与原路面层间粘结、重载路段和长大纵坡路段层间粘结、桥面铺装层与桥面板之间粘结等。

据悉,这一产品各项性能满足交通部《公路沥青路面施工技术规范》中各项技术指标要求,并且破乳固化成型后粘结强度大,抗剪能力强,不粘附车轮;破乳快速,喷洒后20分钟即可破乳固化成型,应用效果良好,可为客户大幅度提高施工效率,改善粘层结构的应用性能,受到客户好评。

(摘自中国石油报第7187期)