钛合金棒材径向贯穿裂纹超声波探伤波形特征分析

党永丰,刘 佳

(宁夏工业学校,宁夏 银川 750000)

裂纹缺陷是钛合金棒材中最危险的缺陷之一,结构件中如果存在宏观微裂纹会大大降低构件的机械承载能力。即使尺寸不太大的微观裂纹,由于使用过程中会造成应力集中,也会成为各种脆性断裂、塑性断裂、疲劳断裂和腐蚀断裂的断裂源,从而造成构件的低应力破坏。因此裂纹类缺陷是钛合金超声波探伤要控制的核心缺陷。钛合金棒材径向贯穿裂纹缺陷由于裂纹贯穿棒材整个截面,所以属于高危缺陷,研究其波形特征和缺陷形态关系,对钛合金棒材探伤缺陷定性具有重要意义。

1 径向贯穿裂纹超声波探伤波形特征分析

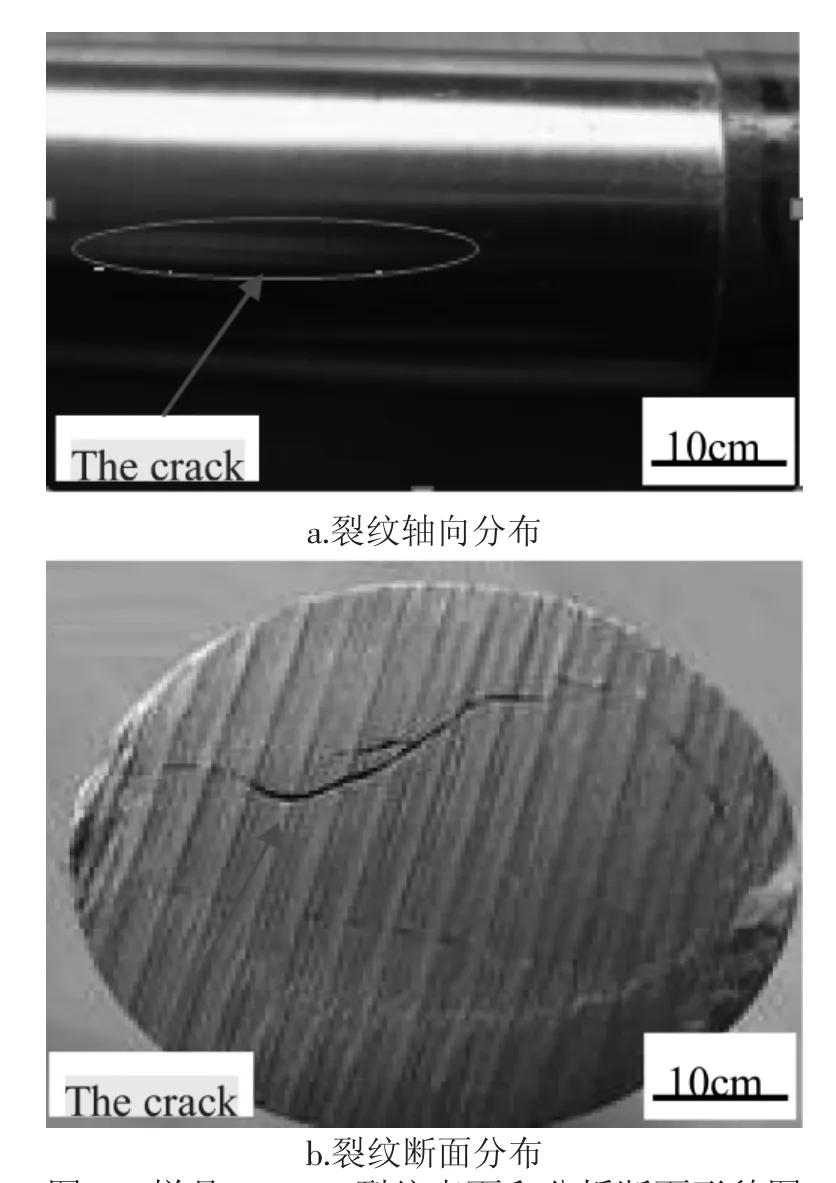

1.1 径向贯穿裂纹的宏观特征

钛合金棒材径向贯穿裂纹通常出现在小规格锻造棒材的端头位置,此类裂纹会从棒材端头相对两个圆周面贯穿通裂,在轴线方向延伸深度长短不一,但在断面上会贯穿延伸至两侧表面。多数贯穿裂纹在断面上呈“S”形分布,靠近棒材中心部位时裂纹裂口较大,扩展至边缘时裂口逐渐减小。为研究其波形特征,选取的实验对象为实际生产中Φ38mm的TC4棒材端头300mm范围内发现的径向贯穿裂纹。样品编号为 YP06#,图 1(a)、(b)为样品 YP06#裂纹宏观形貌。

1.2 径向贯穿裂纹波形特征分析

径向贯穿裂纹探伤分析的参数如表1所示。

表1 径向贯穿裂纹试验参数

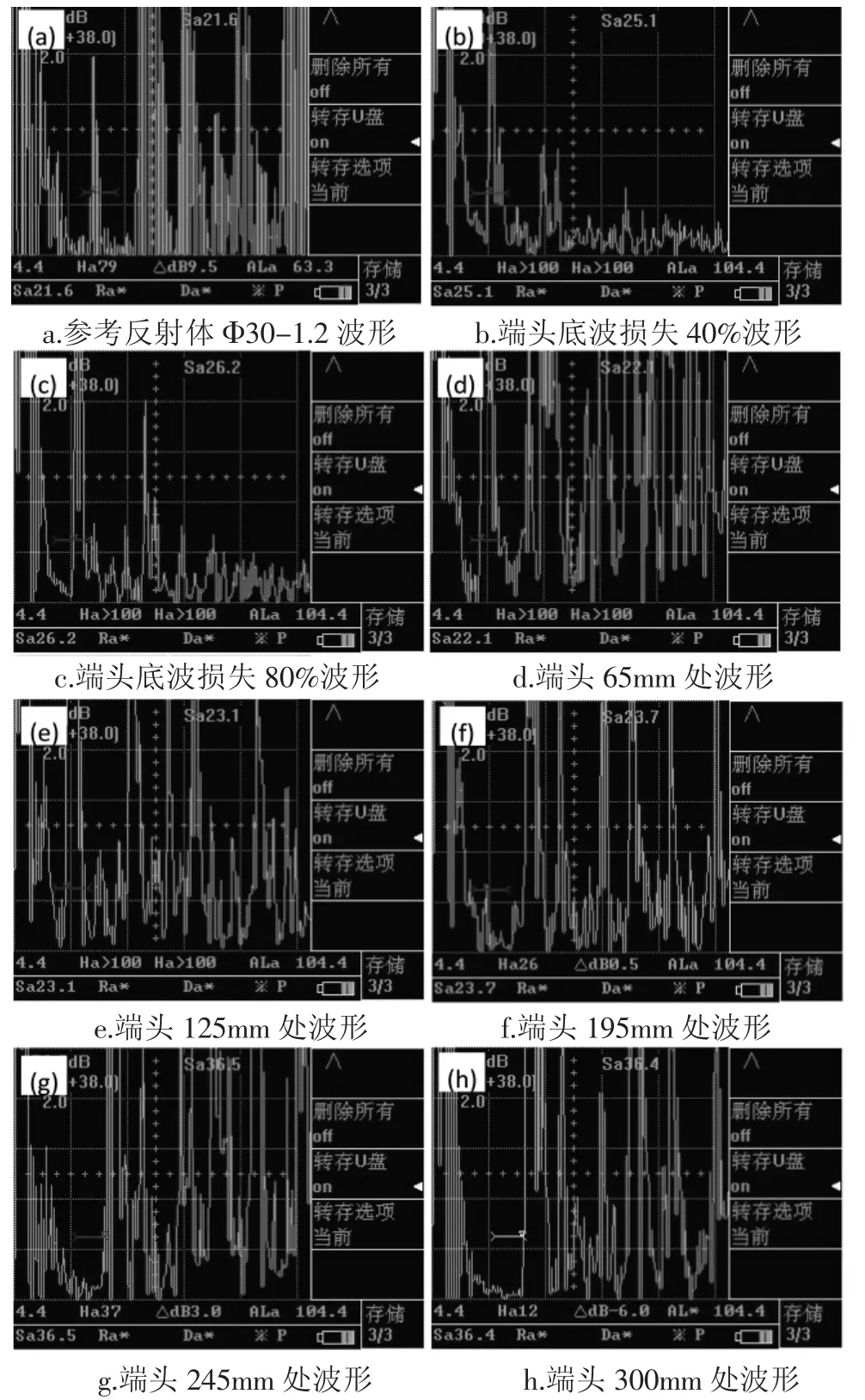

图2(a)为校准灵敏度所用的Φ30-1.2平底孔的反射波形,由于平底孔的底部反射面积远小于声束扫查截面积,所以平底孔反射回波对一次底波的影响可以忽略不计,底波高度和位置都保持不变。

图2(b)、(c)为样品端头底波损失波形图样,裂纹埋藏深度变化为Sa=25.1~26.2 mm,位置变化时底波损失由80%变成40%,缺陷波峰回波高度Ha均>100%。底波出现损失是由于声束前行方向遇到贯穿裂纹侧壁造成的能量反射,底波损失越严重,表面声束和裂纹的延伸方向近乎垂直。

图1 样品YP06#裂纹表面和分析断面形貌图

图 2(d)、(c)分别为距离分析端头 65 mm 和 125 mm处的探伤静态波形,观察波形可以看出,此时缺陷波高Ha均>100%,但是埋藏深度Sa变化范围为Sa=22.1~23.1 mm。由此可见缺陷的径向贯穿范围在逐渐减小,底波恢复体现其贯穿范围已经缩小到声束截面积的1/2以内。图2(f)、(g)为探头从距离分析端头195 mm移动到245 mm处的静态波形,观察图中缺陷回波的高度Ha和缺陷埋深Sa可以看出,回波高度Ha已经降低到40%以下,缺陷埋深Sa逐渐接近一次底波B1。说明此刻裂纹已经逐渐变为单向扩展裂纹,且逐渐在向表面扩展。图2(h)中样品端头300 mm处的波形已经是正常组织回波,说明裂纹轴向延伸距离已经结束。

由探头从分析端头向另一端探头60 mm等距螺旋前进的系列静态波形组图可看出:裂纹最高回波幅度Ha由>100%降低到26%,缺陷埋藏深度由25.1 mm变化至0mm,说明分析样品棒材中裂纹的开裂部位在断面上部逐渐收缩并向棒材表面移动。

图2 样品YP06#不同部位静态波形组图

3 结语

通过超声波探伤和金相分析试验研究发现钛合金棒材径向贯穿裂纹缺陷的波形特征和缺陷形貌之间的对应关系为:

(1)探头在沿着圆周面旋转检测时在一定角度范围内会出现底波大量损失同时近中场范围内会出现强反射回波信号,底波损失最低方向对应贯穿裂纹的垂直扩展方向。

(2)当贯穿裂纹逐渐收缩为内部裂纹并向表面扩展时,裂纹的缺陷回波高度会逐渐降低,裂纹埋藏深度逐渐向表面靠近时,裂纹反射缺陷回波也逐渐向一次底波B1靠近。

(3)如果探头在轴向移动中发现缺陷反射回波降低且底波损失情况逐渐恢复,且缺陷波峰逐渐向一次底波靠近并最终消失,则说明该贯穿裂纹在逐渐收缩并向棒材表面扩展,缺陷回波消失位置即为裂纹扩展终止位置。