CM 2-15煤矿用液压锚杆钻车的设计

丁守坤

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

0 引言

锚杆支护是高产高效矿井使用最为广泛、安全、经济、可靠的巷道支护方式,代表了巷道支护技术的发展方向。CM2-15煤矿用液压锚杆钻车是针对巷道高度范围在 2.5~4m的矿井而设计的两臂锚杆钻车的设计,是根据综掘机单巷施工时无法使用大型锚杆钻车而设计的一款小型机械化锚杆支护设备。主要用于煤矿掘进时煤巷或岩巷的顶板、两帮的锚杆、锚索支护。

1 概述

CM2-15液压锚杆钻车在结构上采用整体升降平台,可以根据巷道高度情况通过平台升降使作业人员进行上下调整,从而很方便的实现巷道内不同高度、不同角度锚杆(索)孔、炮眼孔、探测孔的机械化施工,同时能实现顶帮同时作业。大大缩短了支护作业时间,提高了支护效率。整机结构合理、紧凑,工作灵活,操作方便。是实现目前国内巷道掘进支护快速、高效、机械化的一种首选装备。

CM2-15煤矿用液压锚杆钻车在设计上充分考虑功能的多样化,针对目前矿井有掘必探的要求,我们利用钻臂动作灵活性增加了施工探测孔的功能。从而使得该机不仅能施工锚杆(索)孔,而且处于巷道迎头的炮眼孔、探水孔及探放瓦斯孔均能方便的进行施工作业,大大扩大了设备的作业面和适用范围,同时也方便了井下作业,减少了井下设备种类,优化了巷道设备配置。CM2-15煤矿用液压锚杆钻车与掘进机配合使用,适用于中低型矿山巷道掘进工作面机械化作业。

2 结构与工作原理

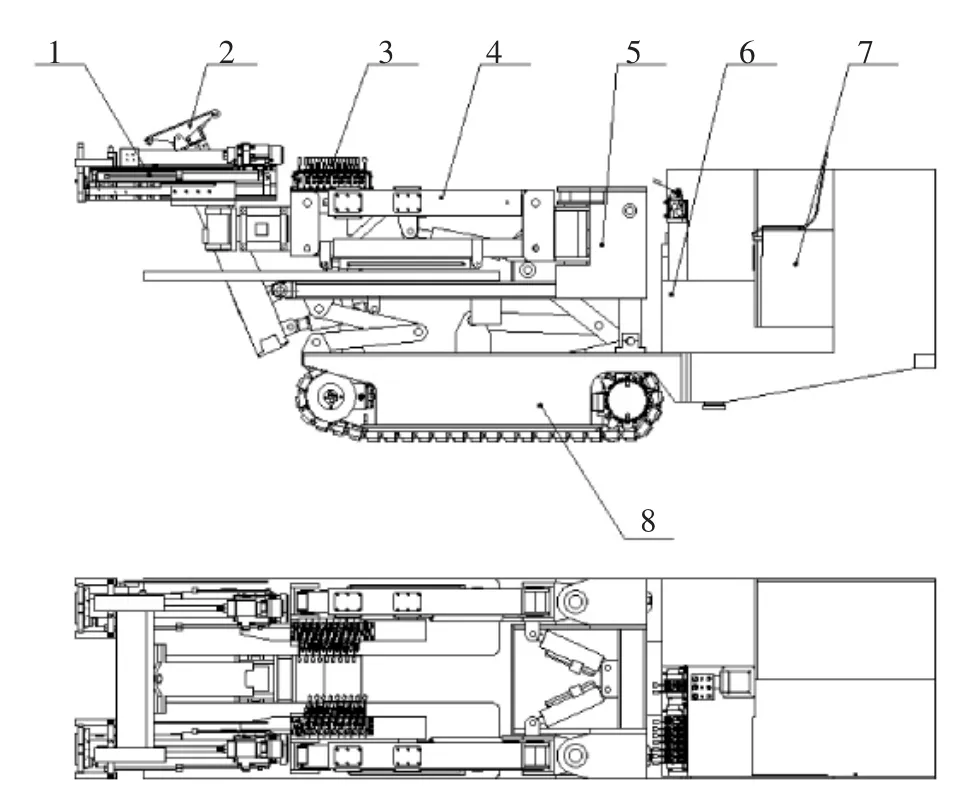

CM2-15煤矿用液压锚杆钻车整机由行走部、机体部、推进器(机载锚杆钻机)、前部支撑、钻臂部、液压系统、操作系统、电气系统构成。总体结构如图1所示。

2.1 行走部

图1 整机总体Fig.1 Overall machine

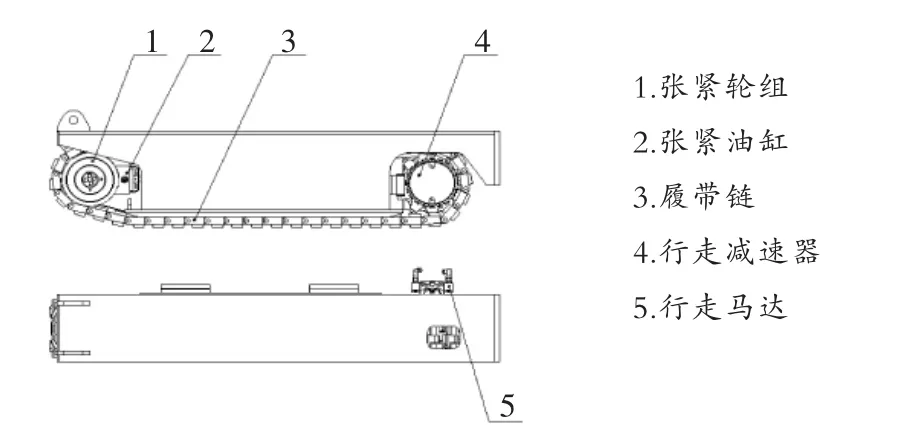

行走部是由两台液压马达驱动,通过减速机构驱动链轮带动履带实现行走,履带涨紧机构由涨紧轮组和涨紧油缸组成,涨紧轮组通过涨紧油缸的伸缩运动可调整履带的涨紧程度,履带架通过定位槽及8个M24高强度螺栓固定在机体两侧,在履带的侧面开有方槽,以便涨紧油缸的拆卸,行走减速机用高强度螺栓与履带架联接。行走部见图2。

图2 行走部Fig.2 Walking part

2.2 机体部

机体部是该机进行巷道支护作业的重要部件,它位于机组的中间,是以厚钢板为主材焊接而成的结构件,在机体前横梁与平台上装有连杆、支承油缸、升降架组成的升降装置,升降装置可带动两台钻臂作上下1000mm的升降作业,通过升降作业能很好的满足操作人员的支护要求,同时升降平台两侧翻板展开后宽度可达 3.9m,使得操作人员的作业环境及作业空间大大提高。升降架采用连杆及二级升降油缸来控制,操作简便,升降平稳。在升降平台的前部中间装有前部支撑,升降架左右侧分别装有钻臂及推进器,互不干涉,可各自独立操作。机体前后横梁两侧装有行走部[1,2]。

2.3 推进器(机载锚杆钻机)

推进器由滑道装置、链传动装置、推进油缸、液压马达及钻杆座等部件组成:

(1)滑道装置采用钢板焊接成形,经过热处理,机械加工,刚性好,韧性好,精度高,满足了井下使用的要求。

(2)推进油缸安装于滑道装置的两侧,通过链传动机构,获得钻孔所需的推进行程,油缸位于滑道两侧还有便于检修和更换。

(3)回转钻马达与钻杆座直接连接,在液压马达驱动下,来提供钻孔时所需的动力。

2.4 前部支撑

前部支撑装于升降平台前部中间位置,支承方筒在支护调整油缸的作用下可有 30°角度变化使支护更加灵活方便,当进行支护时,操作手柄使支护在支撑油缸和顶梁伸缩油缸的作用下支护套筒向上伸出支护顶梁套筒向左右伸出,来满足不同巷道高度和加大支护面积的使用要求。前部支撑的主要作用是起到临时支护的目的,因此,支护时一定要将前部支撑升起,防止顶板塌陷,保护操作者的安全。

2.5 钻臂部分

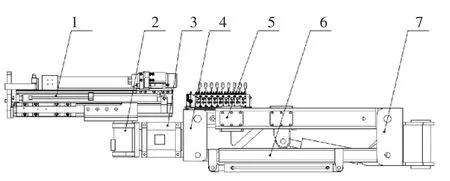

钻臂部是机组进行锚杆支护作业的核心部位,它与推进器连接,通过二者的共同配合,来完成该机的钻孔及紧固锚杆锚索动作,它的主要动作有:臂身上下升降 45°、42°角向外回转、钻臂方筒整体向前伸缩600mm、钻臂回转座整体向前伸缩 500mm、推进器左右旋转 180°、推进器前后旋转180°。它的主要部件有:推进器、钻臂回转座、钻臂补偿机构、大连杆、小连杆、各种油缸、销子等。钻臂部见图3。

图3 钻臂Fig.3 Drill arm

2.6 液压系统

液压系统是由泵站、操作台、油缸、液压马达、油箱、阀组及相互联接的管路组成。液压系统原理图见图4。

(1)液压系统的功能。机器行走,钻臂及推进器的各种动作,升降架的升降,前部支撑的升降,履带的涨紧和提供打钻时所需的动力。

(2)油泵和液压马达。泵站是由一台45KW防爆电机,驱动一台三联齿轮泵,经多路换向阀,将压力油分别送给各执行机构,来完成各部件的动作。

(3)操作部分。本机操作部分装有各种多路换向阀,其中,行走部液压泵分别向两个液压马达供油,通过两个单联换向阀来控制行走马达的正、反转,实现机器行走。钻孔马达是在行走部分不工作时,由液压泵向两台液压钻马达供油,通过两个单联换向阀来控制马达的正、反转,实现钻孔操作。油缸油路分两部分,一部分通过分流集流阀供给司机处控制平台升降的四联阀后,再供给控制左钻臂和推进器的八联换向阀和双联换向阀,来操作左侧钻臂和推进器的各种动作。另一部分通过分流集流阀供给司机处控制支护动作的四联阀后,再供给控制右钻臂和推进器的八联换向阀和双联换向阀,来操作右侧钻臂和推进器。

图4 液压系统Fig.4 Hydraulic system

2.7 水系统

本机水系统设有接水口,在液压锚杆钻车工作时,通过接水口与巷道内的水源接通,经过冷却器冷却液压油后,然后分别进入两台推进器的钻杆座部,在液压锚杆钻车钻孔过程中一方面对钻头进行冷却,另一方面降低浮尘。

3 技术特性与技术特点

3.1 技术特性

(1)CM2-15煤矿用液压锚杆钻车主要参数见表1。

表1 主要参数Tab.1 Main Parameters

(2)技术路线。CM2-15煤矿用液压锚杆钻车采用总体设计和部件重点攻关并行的思路,应用虚拟样机技术和传统的设计方法相结合的方式,利用 Solidworks、Adams和 Asnsys等软件的辅助设计与分析功能,在样机的研制过程中对整机及各元部件性能进行分析,降低设计风险。 整机设计流程如图5所示[3]。

图5 设计流程图Fig.5 Design flow chart

3.2 技术特点

(1)机组结构合理,大部件强度好,刚性好。

(2) 机组全部采用液压系统控制,方便井下维修与操作。

(3)机组行走部采用液压马达+减速机驱动。

(4)机组装有两套用液压控制进行钻孔的钻臂及推进装置,且两钻臂及推进器相互独立。

(5)机组上的两台钻机可旋转至不同位置及不同角度施工帮锚杆、炮孔及探测孔。

(6)在机组前面,有可升降的前部支撑装置对作业人员进行保护。

(7)在机组上,装有可升降的平台可使两钻臂整体上下升降,以满足施工要求,并方便作业人员操作。

(8)在机组上装有可左右转动和翻动的踏板装置,保证了作业人员的方便操作与安全。

(9)机组有采用涨紧轮组和涨紧油缸组成的履带涨紧装置[4,5]。

4 结束语

CM2-15煤矿用液压锚杆钻车主要用于煤巷掘进工作面作业,能够实现顶帮同时支护、钻炮孔及探测孔等功能。最大定位支护断面可达15m2,支护高度4m,支护宽度 4.5m。适应巷道工作坡度为±12。

CM2-15型矿用液压钻车设计综合了国内外现有机型的优缺点,具有国内独立的自主知识产权,该项目的完成可以填补国内空白 ,提高我国煤矿和其他工程巷道锚杆支护工作的机械化水平,不仅大大地提高了支护的速度,而且降低了工人的劳动强度,改善了作业环境,提高了工人施工的安全系数,提高企业和矿井的综合效益。