复合材料波纹夹芯板成型工艺及其端部连接性能研究*

马 森 赵启林

(1.陆军工程大学野战工程学院,南京 210007;2.南京工业大学机械与动力工程学院,南京 211800)

1 概述

得益于复合材料比强度、比刚度高和环境适应能力强的优势[1],复合材料层合结构特别是层合板在港口桩基、桥面板等工程领域得到越来越广泛的应用[2-6]。波纹夹芯板作为层合板的一种常见形式,能够充分利用材料优势,设计出质量更轻的结构。目前,波纹夹芯结构已广泛应用于船舶的舱壁、舱门、甲板、船体外壳等。大量的研究工作表明:复合材料夹芯结构能够很好地发挥复合材料的优势[7-11]。

复合材料结构的一个重要研究领域是构件的成型工艺。复合材料波纹夹芯板的成型工艺主要有两种,目前应用较为广泛的是二次成型工艺,即首先将面板和芯层制作成预先设计的几何形状,再将二者黏结在一起,二次成型工艺方法简单、容易操作,易于实现工业生产,但是采用这种工艺制作的板材,面板和芯层的黏结不可靠,容易出现脱黏剥离等问题。针对这些问题,哈尔滨工业大学的王强等提出了复合材料面板和芯层同时固化的一次成型工艺[12],但是这种工艺没有提出端部连接的处理方法,限制了波纹夹芯板在端部需要连接的情况下的应用。

机械连接通常是指对被连接件进行打孔,将两个或多个被连接件机械地连接在一起的方法。复合材料机械连接有很多优点[13]:如在制造、更换和维修中可重复装配和拆卸、便于检查质量、对接头零部件连接表面的准备和处理要求不高等。由于复合材料的脆性及各向异性,其螺栓连接接头的螺栓孔周围应力分布远较金属螺栓孔周围应力分布复杂;同时其孔边的应力状态和失效模式与接头形式、几何参数、螺栓类型及拧紧力矩等因素关系密切[14]。正是由于影响复合材料连接性能的因素很多而且复杂,目前对复合材料螺栓连接接头研究的手段主要是通过试验和有限元软件进行数值模拟。如Starikov等通过试验研究了螺栓形式对接头极限承载力的影响[15-16];文献[17-18]报道了施加预紧力对层合板螺栓连接接头强度影响的研究,结果表明:施加一定程度的预紧力有利于提高接头的极限承载力。

本研究对象为复合材料波纹夹芯板,首先提出了适合于端部机械连接的复合材料波纹夹芯板一体成型工艺;在成型工艺确定的基础上,制作出了一系列的复合材料波纹夹芯板试件;提出了利用螺栓对复合材料波纹夹芯板端部进行连接的接头形式,并研究了螺栓连接参数对连接效果的影响。

2 复合材料波纹夹芯板成型工艺研究

2.1 主要原材料及设备

2.1.1 主要原材料

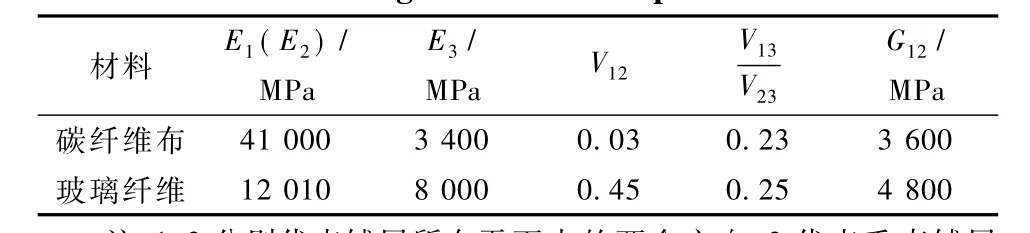

碳纤维布、玻璃纤维布、环氧树脂及固化剂是本试验制作复合材料波纹夹芯板的主要原材料,其中碳纤维布用来作为面层材料,玻璃纤维布用来作为芯层材料。成型后的碳纤维和玻璃纤维铺层的基本材料属性见表1。

表1 波纹夹芯板材料属性Table 1 Material properties of composite corrugated sandwich plate

2.1.2 主要设备

制作复合材料波纹夹芯板时用到的设备主要有芯模、夹具和加温加压设备。芯模由槐木制作而成,主要考虑到木材的硬度不是很大,方便脱模。夹具采用钢板制作,和加压设备配合使用可以提供指定方向的压力,固化设备主要有热压机和烘箱。热压机在加压的同时可以通过压头提供热量,本文所使用的热压机可以提供0~20 MPa的压力及压头处0~400℃的温度。烘箱可以提供可调的温度,具有加热温度高、保温效果好的特点,可提供的温度范围是0~500℃。

2.2 试件制作前的准备工作

2.2.1 芯模的准备

制作复合材料波纹夹芯板,首先是要准备支撑纤维布的芯模,本文制作芯模选择的材料是木材。首先将木块通过机械加工手段制作成设计的形状,因为经过机械加工的木质芯模表面还很粗糙,边角存在毛刺,会使加工完毕的波纹夹芯板存在初始缺陷。因此,还需要先对模具表面进行打磨,使模具表面基本光滑,即用手抚摸表面感觉不出明显的不平滑现象。因为本文所设计的芯模没有考虑拔模斜度,为了便于脱模,采取的措施是在木芯模表面包裹脱模纸。脱模纸是一种在原纸的表面涂敷了特殊功能性材料的工业用纸,一面敷有黏结剂,另一面光滑,附着在该面的油渍、污点和其他附着物,如浆糊、树脂、涂料等都可简单地清除。包裹脱模纸时特别要注意尽量减少表面的褶绉。最后还需在表面涂刷脱模剂。

2.2.2 裁剪纤维布

根据构件的尺寸计算出所需要的纤维布的尺寸。注意在计算纤维布的宽度时需要把端部需要翻折的部分计算在内,同时长度和宽度方向均留有一定的余量。

2.2.3 上、下垫板和 L形板

制作试件前还需要准备上、下两块垫板和L形板。垫板和L形板均由钢板制作,垫板放在上下面板处,L形板放在拐角的位置。其作用一是作为操作的平台,便于夹芯板制作模块的搬运;二是给拼装的模具提供定位,使得夹芯板制作模块在加温、加压时不发生相对错动。注意垫板的厚度不能太厚,太厚放在热压机上热量不容易传递,太薄则刚度太小,无法对模具起到约束的作用,本文在制作夹芯板时,垫板的厚度为3 mm。

2.3 复合材料波纹夹芯板制作流程

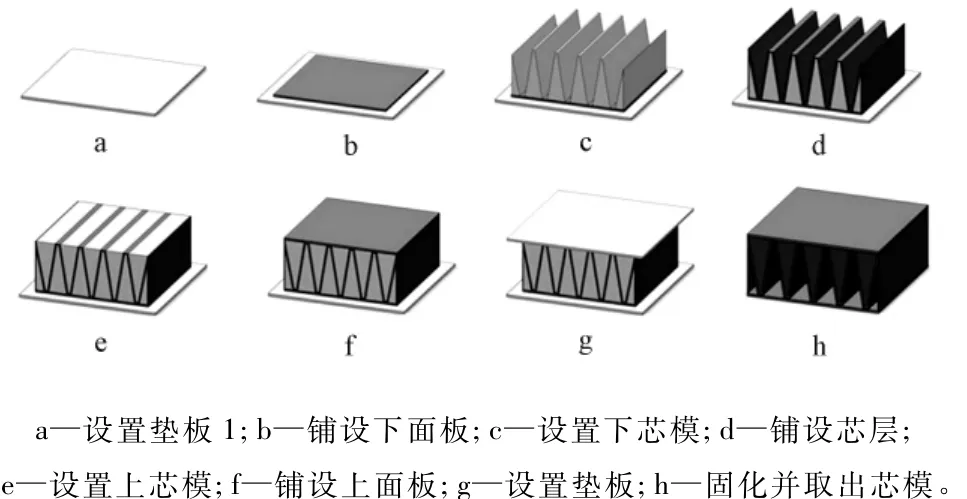

复合材料波纹夹芯板成型工艺流程如图1所示。

图1 复合材料波纹夹芯板成型工艺流程Fig.1 Molding process of composite corrugated sandwich plate

制作过程中需要注意以下几点:1)纤维布预先都是经过浸胶处理,使环氧树脂和固化剂充分浸润纤维布;2)在铺设完上面板纤维(图1f)后,按照图2所示对连接端的端部纤维翻折;3)利用热压机给上、下面板提供压力,利用特制的夹具给侧面翻折纤维提供压力,上、下面板和侧面提供的压力为4 MPa。因为热压机仅仅给上、下面板提供热量,导致中间芯层部分的固化剂迟迟不能固化,大大降低了试件制作效率,因此,在热压机上加热加压2 h,待固化剂已经基本固化,将波纹夹芯板制作模块放入烘箱保持温度180℃约4 h。固化完全后脱模,制作出的复合材料波纹夹芯板如图2所示。

图2 制作完成的试件Fig.2 A completed specimen

3 螺栓连接参数对复合材料波纹夹芯板端部连接性能的影响

基于前文提出的复合材料波纹夹芯板成型工艺,制作出了一系列的试件,研究了不同的螺栓连接参数对复合材料波纹夹芯板端部连接性能的影响。

3.1 试件描述

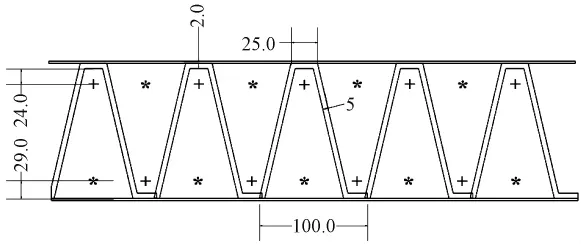

根据前文提出的复合材料波纹夹芯板的成型工艺,制作试验所需要的复合材料波纹夹芯板试件。试件外形尺寸分别为:长 500 mm、宽 250 mm、高130 mm;其中面板由12层碳纤维布制作,波纹芯层由15层玻璃纤维布制作,加工完毕后,面板的厚度约2 mm,芯层的厚度约5 mm,试件横截面尺寸如图3所示。

图3 试件横截面尺寸Fig.3 Size of the cross section of the specimen

试件通过垫片和螺栓与反力墙连接,考虑采用两种螺栓布置方式:方式1的螺栓布置在图2中标记有“+”符号的位置,方式2螺栓布置在图2中标记有“+”和“*”符号的位置。

垫片由 Q235钢材制作,厚度6 mm。为了防止拐角处过于锋利,在垫片和复合材料接触的边角打磨出直径约为2 mm的圆角。连接螺栓采用M12高强螺栓,公称直径为12 mm,有效直径为10.36 mm。

3.2 试验设计

本次试验共 6组,编号分别是 Z-0、Z-20、Z-40、Q-0、Q-20、Q-40。其中 Z 表示螺栓按照“方式1”布置,Q表示螺栓按照“方式2”布置,“-”符号后面的数字表示对螺栓施加的预紧力大小,单位为Nm。因为复合材料波纹夹芯板制作时存在误差,端面厚度不完全均匀,在给螺栓施加预紧力时,首先给每个螺栓加大约50 Nm的预紧力,然后再将螺栓放松到需要的预紧力大小。

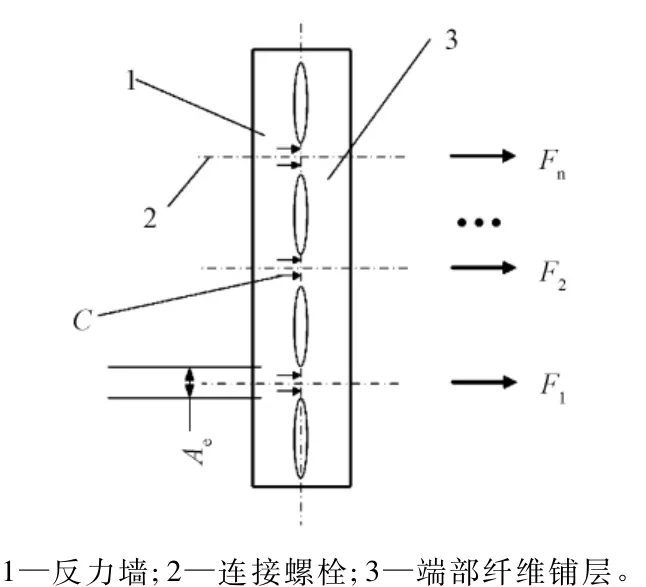

试件加载示意如图4所示,夹芯板一端通过螺栓与反力墙连接,另一端布置加载和测量设备。图4中的传力垫板是厚度为20 mm的钢板,其作用是防止荷载传感器与试件的接触面过小导致的试件局部压溃。试验前测量荷载施加点到反力墙的距离L1和位移测量点到反力墙的距离L2。

图4 加载示意Fig.4 Loading diagram

3.3 试验分析及结论

根据图4所示的加载示意分别对6组试件进行性能试验,并对试验结果进行分析。

3.3.1 螺栓布置方式对连接性能的影响

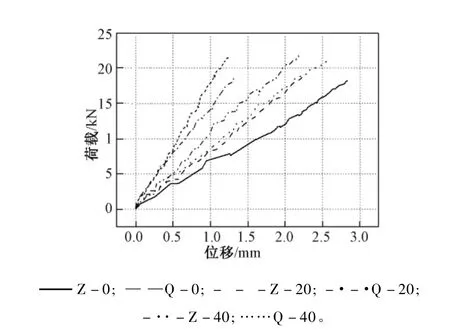

试件Z-40和试件Q-40的位移-荷载曲线如图5所示,可以看出:对于采用多螺栓连接的复合材料波纹夹芯板,在荷载施加的初始阶段,端部位移随着荷载的增加而变大;当荷载施加到一定程度(试件 Z-40 为 59.4 kN,试件 Q-40 为 87.7 kN)时,承载力会出现轻微的下降,继续加载承载力又会再次上升,总体表现为承载力的“波动”现象,这种“波动”现象以试件Z-40较为明显;而试件Q-40的“波动”现象持续的“时间”更长;另外,两组试验的极限承载力也有比较大的差异,试件 Z-40为62.5 kN,试件 Q-40 为 91.2 kN,破坏均是发生在螺栓连接处,夹芯板没有发生结构破坏。

分析出现承载力“波动”的原因如下:对于螺栓连接处的翻折纤维,该部分纤维受力分为两个部分,一是螺栓的压紧力P,二是面板对该部分纤维的拉力f。

假设螺栓的个数为n,第i个螺栓对面板的作用力为Fi(i=1,2,…,n)。理想状态下,根据力的平衡条件,f和Fi应该满足公式(1)所示条件:

但实际情况是,由于板厚不均匀和边界效应等因素,每个螺栓的力并不完全相等,螺栓连接处的纤维所受力自然也不相等,在荷载增加时,垫片根部纤维丝(包括面板和翻折)所受剪力和拉力逐渐增加,受力最大处的纤维首先达到强度极限值,发生断裂。该处纤维在破坏前所承受的荷载会被重新分配到其他位置的纤维处,同时造成紧绷的受拉面板出现力的释放,所以出现承载力的下降,随着荷载的继续增加,剩余的螺栓连接位置纤维再次绷紧并破坏,如此反复,待所有螺栓位置的纤维丝均破坏时,试件失去承载力。螺栓按照方式2布置时,螺栓数量多,拉力的释放和重新分配在更多的螺栓间进行,“波动”现象持续的“时间”更长;相同的f条件下,螺栓处纤维平均受力变小,在夹芯板试件没有发生结构破坏的前提下,能够承受更大的荷载。

图5 试件Z-40和试件Q-40位移-荷载曲线对比Fig.5 Displacement-load curves of Z-40 and Q-40

图6 不同螺栓布置和预紧力时波纹板位移-荷载对比曲线Fig.6 Influence of bolt arrangement and preload on structural load-displacement curve

3.3.2 螺栓预紧力对连接性能的影响

图6为螺栓按照方式1和方式2布置时,分别对螺栓施加0,20,40 N·m的预紧力时波纹板的位移-荷载对比曲线,可以看出:在承载力进入“波动”状态之前,随着荷载的增加,波纹板挠度基本呈线性关系增加;相同螺栓布置形式、相同荷载时,增加预紧力,波纹板端部位移明显减小。从不同螺栓布置形式的位移-荷载曲线对比中也可以看出:施加相同的预紧力时,布置更多的螺栓有利于控制试件的端部位移。

试验结果表明:对于复合材料波纹夹芯板,在本文提出的螺栓连接方式下,增加螺栓预紧力,能够有效控制试件的端部位移;相同预紧力情况下,增加螺栓数量也会起到控制试件端部位移的效果,分析其机理如下。

对于预紧力螺栓,在承受外加拉力之前,螺杆中已经有了一定的预拉力P。而在被连接板叠之间则有预压力C,P与C相互平衡。当对螺栓施加外拉力Nt后,螺栓杆在板叠间压力未消除前被拉长,此时螺栓杆拉力增量为ΔP;而压紧的板叠则放松,其间压力减小 ΔC[19]。

下面分析预紧力螺栓连接对悬臂板挠度的影响。悬臂板在承受均布荷载作用时的变形可以分为两部分,一是端部受拉板叠伸长Δb引起结构偏转产生的偏转位移 S1,二是夹芯板结构本身的变形S2,如图7所示。

图7 悬臂板变形示意Fig.7 Schematic diagram of the deformation of the cantilever plate

因此,悬臂板的位移S可以表示为:

在相同外荷载作用下,有预紧力时夹芯板本身的变形S2Y和无预紧力时结构的本身变形S2W是相等的。

但是预紧力的大小会对悬臂板的偏转位移S1产生影响。从图7可以看出偏转位移S1是由于夹芯板端部连接处板叠伸长量Δb导致的。图8所示为螺栓连接处板叠受力-受形示意。实际应用中参与预紧力施加的钢制垫片和反力墙都不完全是刚体,也就是说在二者夹紧纤维铺层时都会存在一定的弹性变形,预紧力的存在导致反力墙和垫片之间存在预压力C的区域如图中Ae所示,预紧力越大,板叠之间存在预压力的区域Ae的面积会越大。垫片和反力墙之间存在预压力C的区域变形协调,在外力Fi的作用下板叠伸长量Δb如式(3)所示。

式中:b为反力墙和垫片在 Fi方向的板叠厚度;Ee为板叠的等效弹性模量。

预紧力通过影响Ae的大小影响Δb的变化。没有预紧力时,螺栓伸长量大,偏转位移大;预紧力增大,协调变形区域的面积增大,螺栓伸长量小,相应的偏转位移变小。当连接螺栓的数量增多时,Fi(i=1,2,…,n)相同,平均分配到每个螺栓上的作用力 Fi会减小,Δb变小,从而使板的变形得到控制。

图8 板叠受力-变形示意Fig.8 Force-deformation diagram of plate stack

4 结束语

本文首先对复合材料波纹夹芯板的成型工艺进行了研究,其次对复合材料波纹夹芯板的螺栓连接方式进行了对比研究,得出以下结论:研究出了一种适合于复合材料波纹夹芯板端部连接的成型工艺,并通过相应的试验证明了这种成型方法对端部机械连接具有很好的适用性。对采用螺栓连接的复合材料波纹板的连接参数进行了试验研究,试验结果表明,采用多螺栓连接的复合材料波纹板的破坏过程具有明显的“波动”阶段;在复合材料波纹夹芯板不发生结构破坏的前提下,通过对连接螺栓适当施加预紧力可以明显地提高复合材料的极限承载力和连接刚度;适当增加连接螺栓的数量也可以达到增加连接刚度和提高极限承载力的目的。