基于静电微量润滑技术的磨削加工性能试验研究

林建斌 吕 涛 黄水泉 胡晓冬 许雪峰

浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州,310014

0 引言

磨削加工往往伴随着大量的磨削热生成,易导致工件烧伤和砂轮堵塞,不利于获得良好的表面加工质量[1],因此,大流量的浇注式冷却润滑技术以其优异的冷却性能和良好的润滑性能而被广泛应用于磨削加工。砂轮磨削加工时,砂轮高速旋转形成的气流屏障阻碍磨削液进入磨削弧区[2],研究人员采用高压喷射法、空气挡板辅助截断气流法[3]以及径向射流冲击强化换热法[4]等,增加磨削区磨削液的供给,提高润滑和冷却效果。与此同时,磨削液的大量使用对资源消耗、制造成本和废液处理等带来严峻挑战,所以开发低消耗、低成本、无污染的高性能润滑冷却技术是研究人员的追求目标。

微量润滑(minimum quantity lubrication,MQL)作为环境友好型润滑技术的典型代表,在加工领域得到了广泛的应用[5]。MQL技术利用压缩空气将润滑液雾化成微米级的液滴,在气动力的作用下喷向切削加工区,起到润滑和冷却作用[6]。BAHETI等[7]研究发现,对比传统的浇注式润滑技术,MQL加工时的润滑油使用成本降低了65%,且使用的润滑油具有可自然降解性,显著降低了对环境和人体的危害。严鲁涛等[8]分析了MQL铣削加工时润滑油的渗透机理及润滑作用对切削力的影响,发现MQL系统形成的小粒径、高速的润滑油液滴具有优异的界面渗透性能,可更好地润滑切削加工区,从而减小了切削力。SADEGHI等[9]研究发现,油基MQL磨削加工时,压缩空气和液滴在加工区未能起到良好的换热作用,造成了切削区热量的大量堆积,从而导致工件表面烧伤、加工精度低和砂轮寿命缩短。王爱玲等[10]提出了油膜附水滴的MQL磨削加工方式,研究结果表明:该MQL技术可以减小磨削力,但冷却效果仍不及浇注式磨削。

结合MQL技术和静电喷雾(electrostatic spray, ES)技术提出的静电微量润滑(electrostatic minimum quantity lubrication,EMQL)技术,具有润滑液液滴荷电量减少、荷电液滴表面张力和润湿角减小等特点,可显著提高润滑液滴在加工区域的吸附、润湿和渗透性能,改善气雾的润滑冷却能力[11]。将EMQL润滑液用量小(100 mL/h以内)、润湿渗透性好以及良好润滑冷却性能的技术特点引入磨削加工中,期望突破传统MQL技术在磨削加工应用中的局限性。

利用EMQL磨削加工时,荷电气雾与工件表面间形成一个静电场[12],该静电场将影响加工工件表面的显微组织和微观性能。相关研究表明,在静电场作用下铝锂合金的第二相粒子尺寸变小,体积分数减小,球化并呈弥散分布,合金的塑性得到了显著改善[13]。静电场可使2E12 铝合金时效峰值时间提前,时效后的硬度峰值降低[14],因此,静电场对工件表面显微组织和显微硬度的影响将成为EMQL应用于精密磨削加工的显著特征。

本文在构建静电微量润滑磨削加工试验系统的基础上,研究了水基润滑液液滴荷电后的荷质比β、表面张力γ和润湿角α,考察了采用静电微量润滑技术的磨削加工特性,探究了静电场对磨削加工工件表面显微硬度和显微组织的影响,进而揭示了静电微量润滑技术在磨削加工中的作用机理。

1 试验方法

1.1 静电微量润滑技术

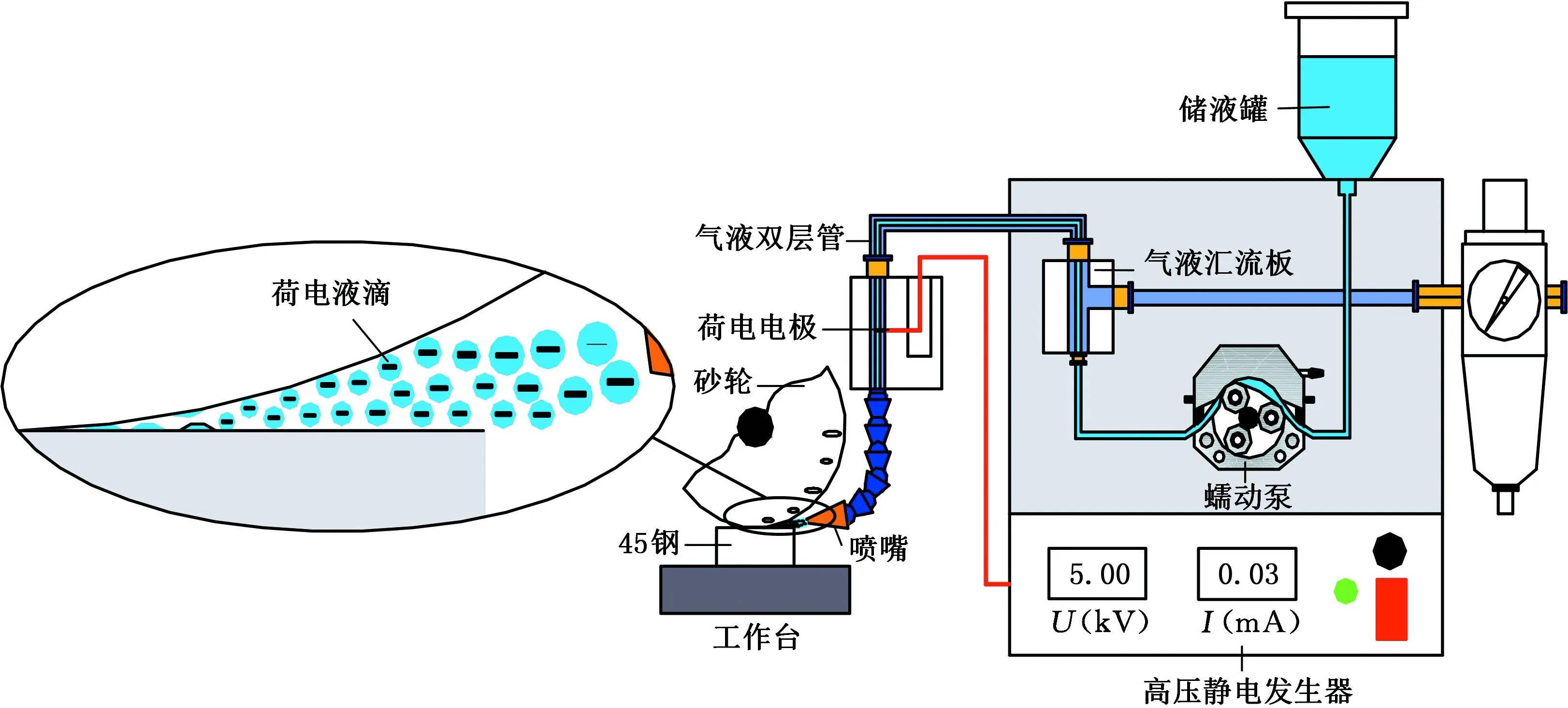

图1为静电微量润滑(EMQL)系统工作原理图。首先,蠕动泵将润滑液自储液罐连续泵至输液管,压缩空气由气泵送至输气管,润滑液和压缩空气在气液汇流板汇合,引入內液外气双层管。其次,在输液管出口附近设置荷电电极,荷电电极与高压静电发生器输出端(输出正电或负电)连接,液管中的润滑液通过电极接触荷电。最后,荷电润滑液在压缩空气的作用下雾化成荷电液滴,以气雾的形式喷向磨削加工区域,起到冷却和润滑作用。

图1 静电微量润滑磨削系统Fig.1 Electrostatic minimum quantity lubrication grinding system

1.2 润滑液荷电性能及润湿渗透性能测试

荷质比是衡量润滑液液滴荷电效果的重要指标,采用目标网状法[15]测量不同荷电电压条件下润滑液液滴的荷质比。试验条件设置如下:气压0.4 MPa,流量50 mL/h,喷雾距离60 mm,相对湿度75%,室温22 ℃。采用滴重法[16]测量不同电压条件下荷电润滑液的表面张力。采用量角法[17],利用SM-V3-L电子显微镜测量不同电压工况下的荷电液滴与憎水油纸的润湿角。所有试验均在室温下进行并平行测量3次,取平均值作为最终试验数据。

选用Calteche SYN 40全合成润滑液(科尔特石化有限公司),将其与水按1∶9的质量比例制备的水基润滑液作为EMQL的润滑液。

1.3 磨削性能试验

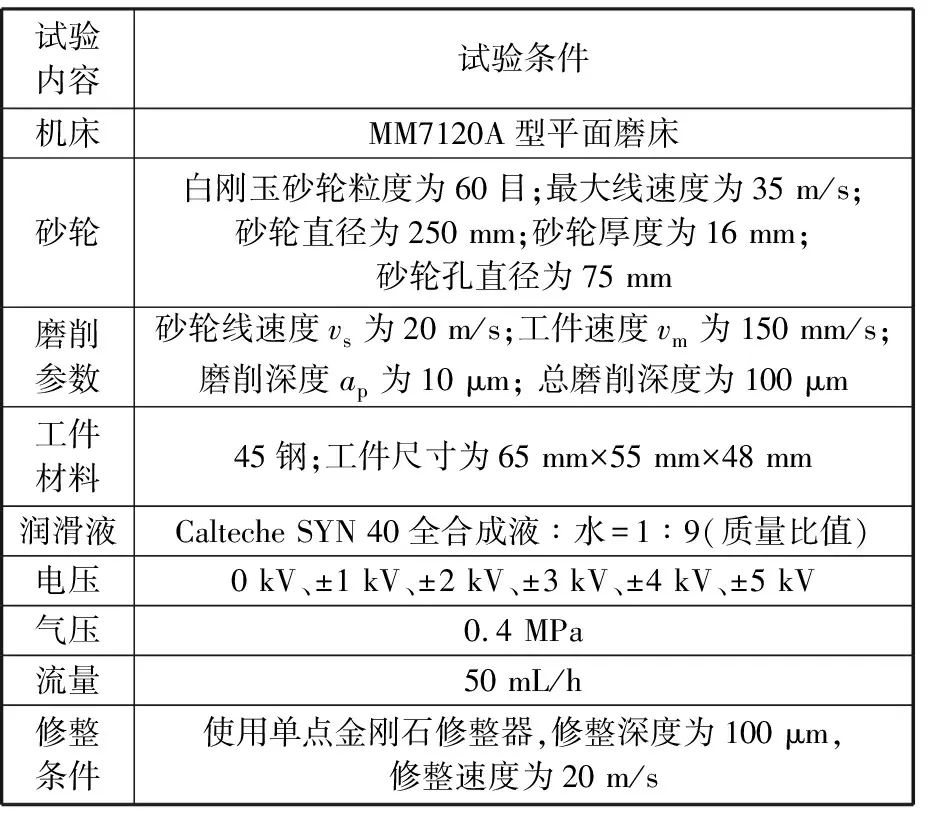

在精密平面磨床(MM7120A,杭州机床集团有限公司)上进行基于微量润滑技术和静电微量润滑技术的磨削力和磨削温度测试试验。选用粒度为60目的奥士通白刚玉砂轮。试验前,所有砂轮均使用单点金刚石砂轮修整器进行单点修整,且每次试验结束后均对砂轮进行重新修整,以保证试验基底参数一致。工件选用45钢并预先磨除1 mm厚度,以保证试验中加工表面性能参数一致,试验条件见表1。

表1 磨削性能试验条件

(a)磨削力测量

(b)磨削温度测量图2 磨削力与温度测量系统Fig.2 Grinding force and temperature measuring system

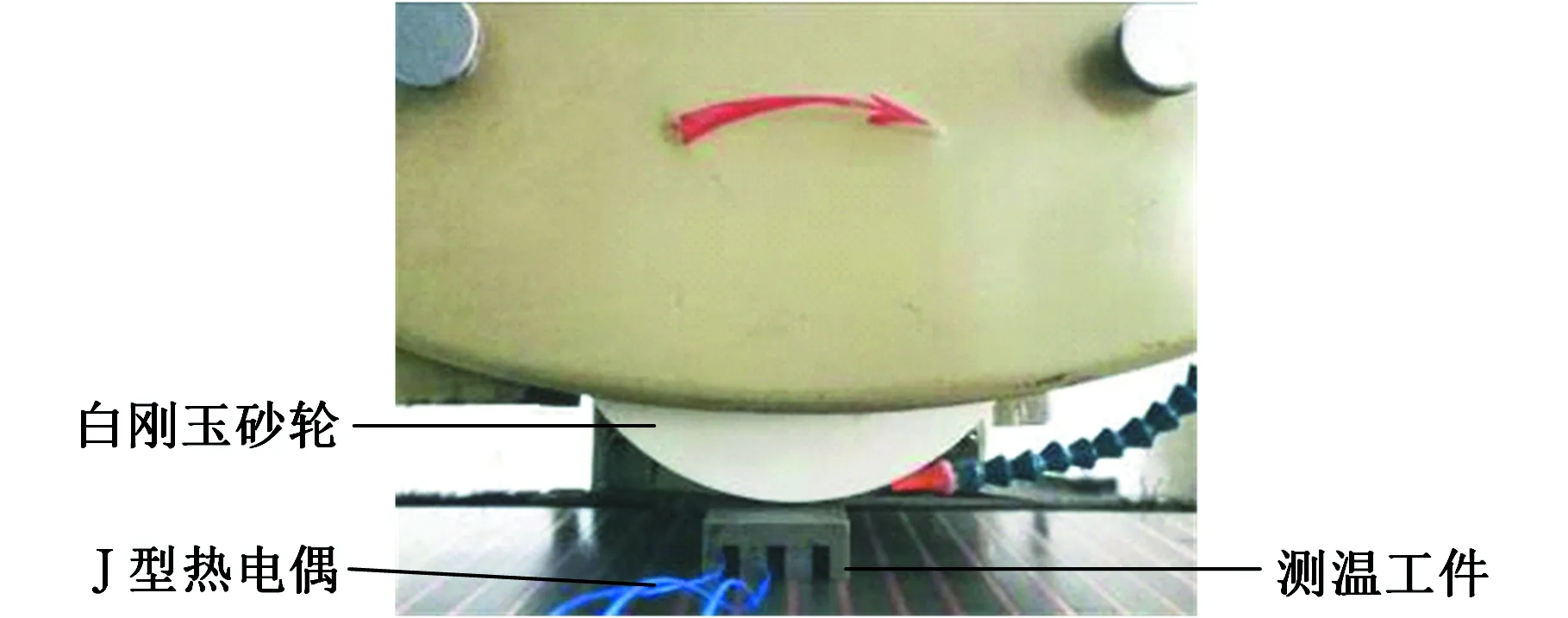

采用测力仪(Kistler9129A,瑞士奇石乐仪器股份公司)测量磨削法向力Fn和切向力Ft,如图2a所示。每组试验测量3次数据,每次测量单个行程的磨削力,将依据最大值原则获取的磨削力作为最终的测量数据,试验获得的测力原始信号在Dynoware软件上进行滤波频率为50 Hz的低通滤波处理。图2b所示为磨削温度测量系统,将J型热电偶(TT-J-30)测量端固定到距试样被磨表面2 mm处的测温孔内进行磨削温度的测量。依据上述方法测得的温度不是磨削区的真实温度,试验仅用于比较不同电压下荷电气雾的换热特性[18]。热电偶采集端与测温仪(RX4006D,杭州美控自动化技术有限公司)正负极对接。每组测量2次数据并取单次试验所有温度峰值的平均值作为最终的试验数据。采用千分表测量不同技术条件下砂轮的径向磨损量,以此计算磨削比G,每组测量2次数据并取平均值。使用表面粗糙度仪(Mahr Perthometer S2,德国马尔集团)测量被磨工件的表面粗糙度Ra,每组测量10次数据并取平均值。

采用扫描电子显微镜(EVO18,德国蔡司)观察不同润滑工况下的磨削表面形貌,利用能谱仪(energy dispersive spectrometer,EDS)分析工件表面的元素组成。同时,为考察不同静电场对磨削工件的表面显微硬度和显微组织的影响,需要对磨削后的工件表面进行抛光,采用维氏硬度计(HV-1000,上海联尔试验设备有限公司)对抛光表面进行硬度测试,每组测量10次数据并取平均值。采用蔡司金相显微镜分别观察被磨表面(0μm)和距试样被磨表面10 μm的工件内部平面(10μm)的显微组织。

2 结果与讨论

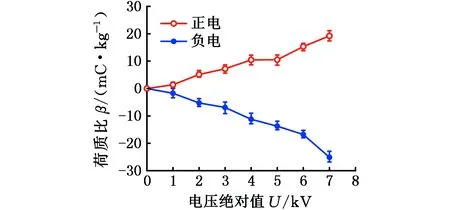

2.1 荷质比

荷质比表示润滑液液滴荷电量与质量的比值,荷质比的绝对值越大,单位质量润滑液液滴的荷电量越多。图3所示为不同荷电电压下液滴荷质比的变化情况,可以看出,在正负高压静电荷电情况下,液滴荷质比的绝对值均随着电压绝对值的增加而逐渐增大。由于静电微量润滑技术采用高压静电接触充电的形式使液滴荷电,在等效电阻(液滴与测量电阻之和)不变的情况下,液滴的荷电量与电极输出的充电电压成正比[19]。

图3 荷电电压对液滴荷质比的影响Fig.3 Effect of charge voltage on charge to mass ratio of droplets

2.2 表面张力和润湿角

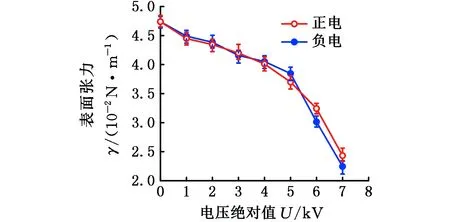

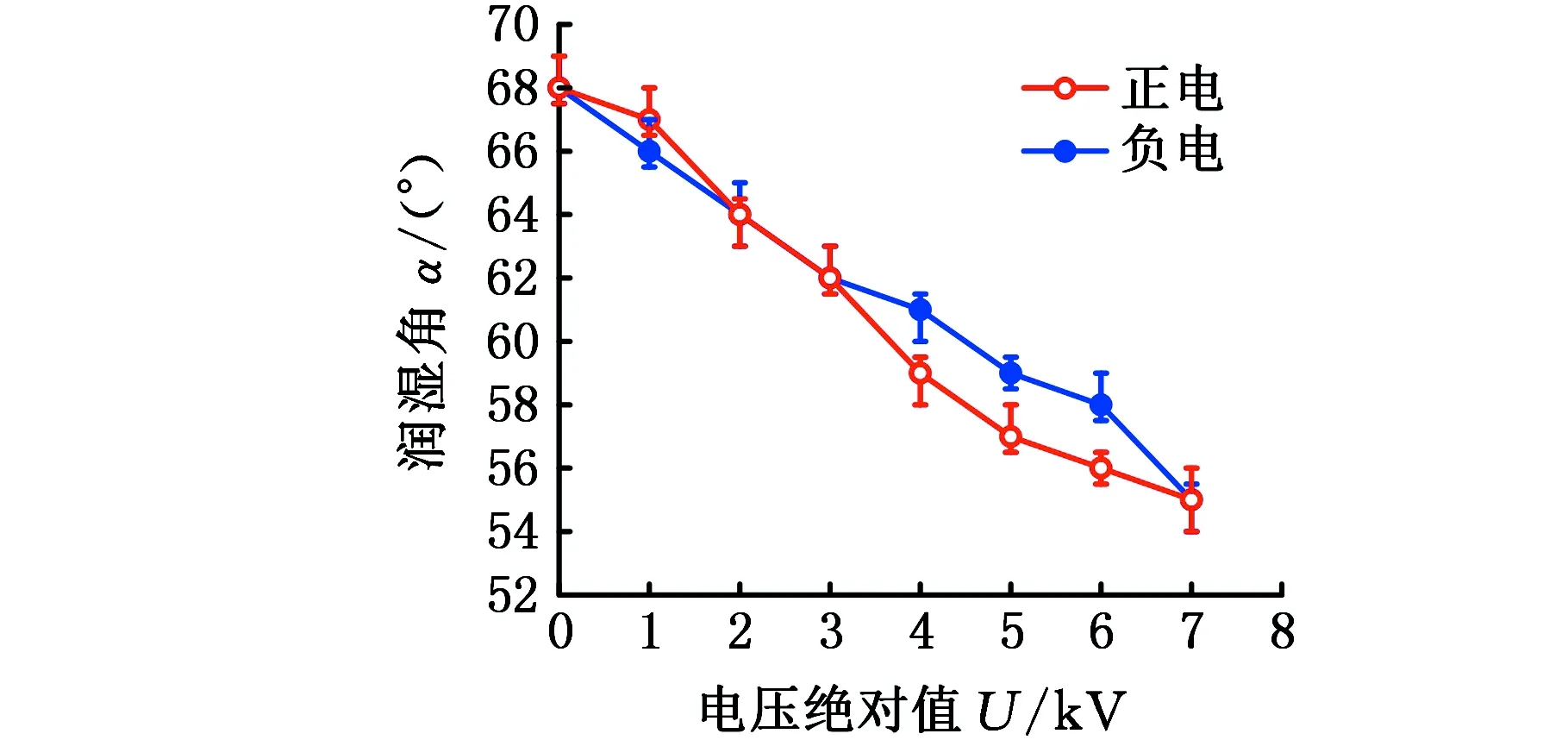

表面张力和润湿角反映了润滑液的渗透和润湿能力。图4a所示为润滑液液滴表面张力随荷电电压变化的关系曲线,可以看出,随着荷电电压绝对值的增加,润滑液液滴的表面张力显著减小。当电压为7 kV和-7 kV时,液滴的表面张力分别为0.024 N/m和0.020 N/m,相比0 kV时的表面张力0.047 N/m分别减小了48.7%和52.6%。图4b所示为液滴润湿角随荷电电压变化的关系曲线,可以看出,当电压为7 kV和-7 kV时,润湿角分别为54°和55°,比0 kV时的润湿角68°分别减小了20.6%和19.1%。液滴荷电后,液体表面吸附能力和活性增强,液面分子产生明显的定向排列,从而展现出了更小的表面张力与润湿角[20]。试验结果表明:静电微量润滑技术可显著减小润滑液液滴的表面张力和润湿角,使其在砂轮-工件接触区的渗透性和润湿性相应提高,从而利于润滑液在摩擦接触区的铺展,参与冷却润滑,进而改善加工效果[21]。从图4中还可以看出,在正负静电电压条件下,润滑液液滴表面张力和润湿角的变化趋势和数值较为接近。

(a)表面张力

(b)润湿角图4 荷电电压对液滴的表面张力与润湿角的影响Fig.4 Effect of charged voltage on surface tension and wetting angle of droplets

2.3 磨削力及摩擦因数

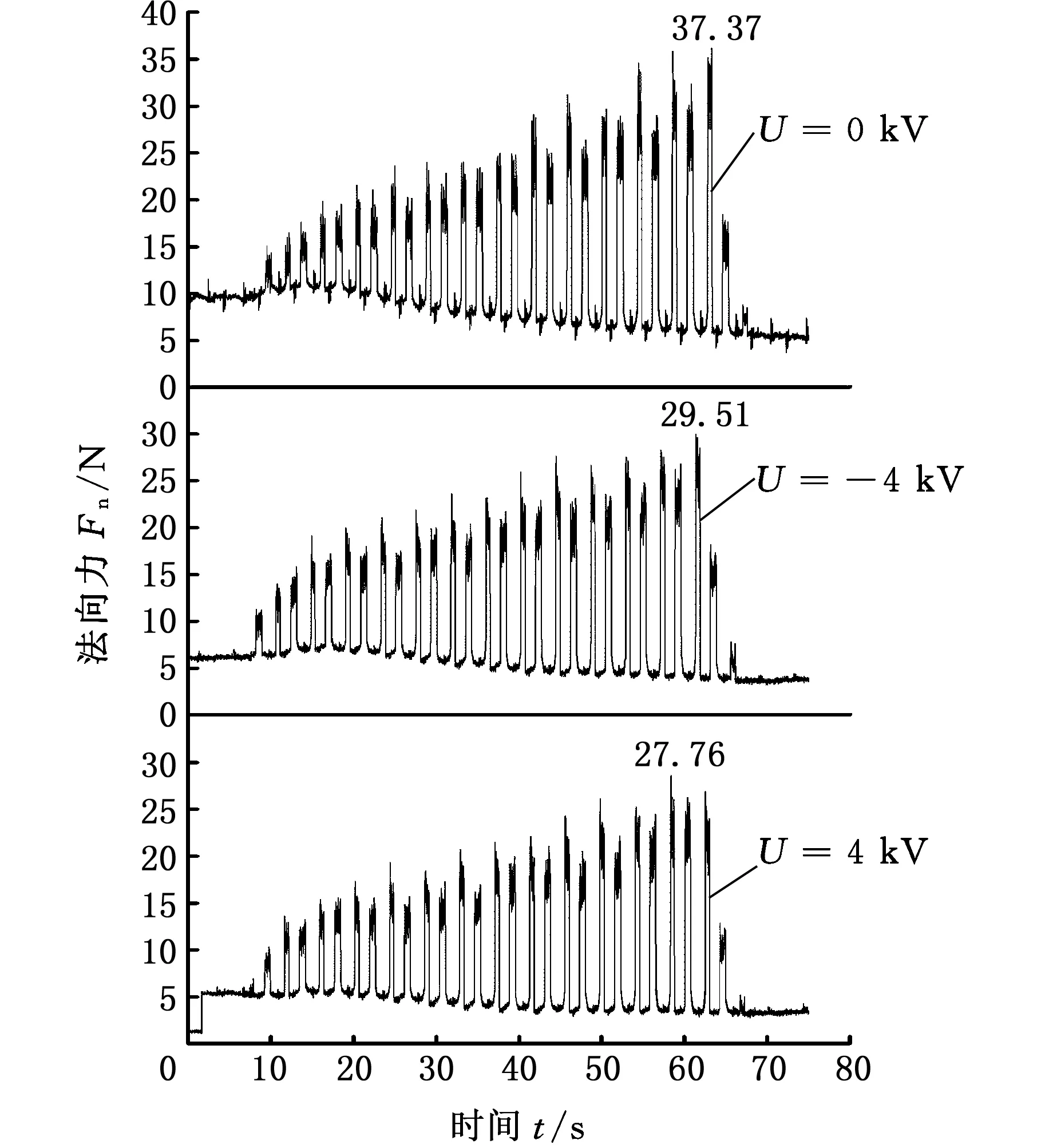

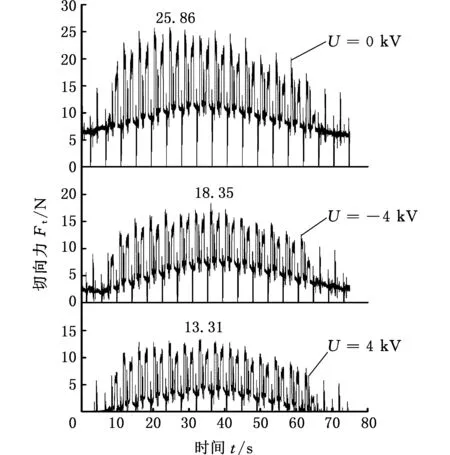

图5所示为不同荷电电压对磨削力的影响,其中电压为0 kV时为传统微量润滑技术。由图5可以看出,在相同试验参数条件下,法向和切向磨削力均随着电压绝对值的增加,呈先减小后增大的趋势。当电压为4 kV和-4 kV时,法向力Fn分别为44.31 N和44.53 N,相比0 kV时的法向力54.78 N分别减小了19.1%和18.7%。当电压为4 kV和-4 kV时,切向力Ft分别为19.47 N和23.56 N,相比0 kV时的切向力38.21 N分别减小了49.0%和38.3%。结果表明:静电微量润滑技术可改善磨削区的润滑,展现出了更小的磨削力。

(a)对法向力的影响

(b)对切向力的影响图5 荷电电压对磨削力的影响Fig.5 Effect of charge voltage on grinding force

NAVES等[22]研究表明,若润滑液可以有效地渗透进加工区域参与润滑冷却作用,切削过程中所产生的切削力和切削温度将会得到有效的控制。在高压静电影响下,荷电液滴的表面张力和润湿角均随着荷电电压绝对值的增加而持续减小,进而表现出更好的润湿渗透能力。润湿渗透性能提高的荷电液滴可以更好地发挥其润滑冷却作用,有效减小了磨削温度和磨削力,进而改善了加工性能。由图5可以看出,当电压绝对值大于4 kV时磨削力增大,这是因为在高压静电的影响下,荷电液滴的表面张力显著减小,在压缩空气强大的剪切作用下,荷电润滑液更易形成小粒径液滴。小粒径液滴在输运过程中更易随气流溢出加工区域[23],使得真正参与到加工过程中的润滑液液滴减少,润滑冷却作用不充分,从而展现出较大的磨削力。此外,过高电压也会导致过大的喷雾锥角[24],加强了润滑液在喷雾过程中的溢散,从而导致参与润滑冷却作用的液滴量减少,润滑冷却作用有所减弱。

图6所示为不同荷电电压对摩擦因数μ(μ=Ft/Fn)的影响,可以看出,摩擦因数随着电压绝对值的增加,呈先减小后增大的趋势,且当电压为±4 kV时的摩擦因数最小。

图6 荷电电压对摩擦因数的影响Fig.6 Effect of charged voltage on friction coefficient

由图5和图6可以看出,正电压条件下的磨削力和摩擦因数均比负电压条件下的磨削力和摩擦因数小,这可能是因为在不同静电场作用下,被磨工件表面的显微硬度和显微组织发生了不同的变化。

图7为在荷电电压为0 kV和±4 kV条件下的磨削力滤波信号图,可以看出,荷电润滑液均有效减小了磨削过程中的磨削力,从而改善了磨削性能。

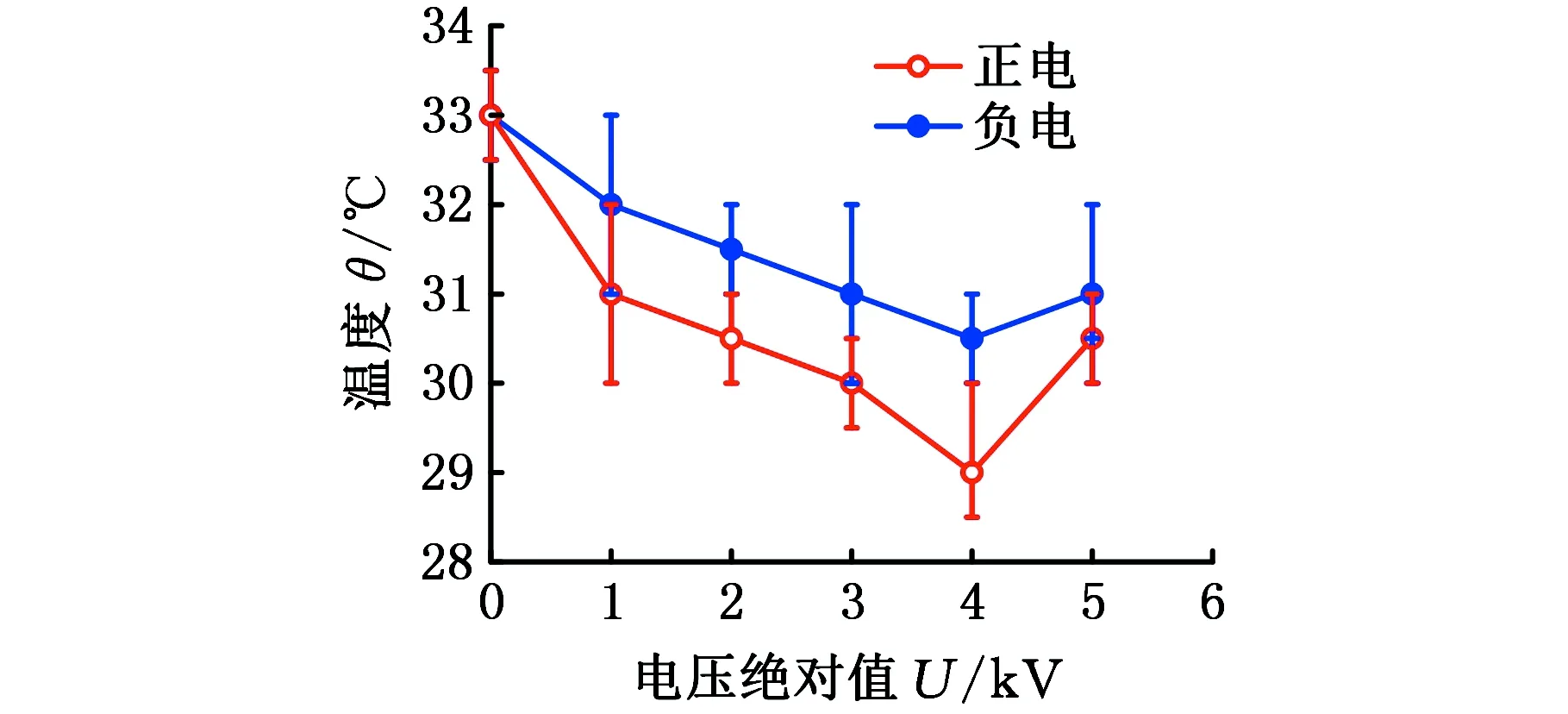

2.4 磨削温度

图8所示为不同荷电电压对磨削温度的影响,并将传统微量润滑技术获得的磨削温度作为基准。由图8可以看出,在气压和流量不变的条件下,磨削温度随着电压绝对值的增加,呈先减小后增大的趋势。当电压为4 kV和-4 kV时,磨削温度分别为29.0 ℃和30.5 ℃,比0 kV时的磨削温度33.0 ℃分别降低了12.1%和7.6%。液滴荷电后,润湿渗透性得到了有效的改善,有助于润滑液进入加工区进行冷却和润滑,相对减小了磨粒与工件间的摩擦因数,并减少了能耗,从而减少了磨削热的产生。与此同时,渗透性更好的润滑液易与加工区域的换热表面充分接触,提高了润滑液液滴的蒸发换热效率,进一步降低了磨削温度。

当电压为±5 kV时,荷电液滴的表面张力显著减小,在压缩空气的强剪切作用下,荷电润滑液更易形成小粒径液滴。而小粒径液滴在输运的过程中更易随气流溢出加工区域,导致真正参与到加工过程中的润滑液液滴减少,冷却作用不充分,从而展现出较高的磨削温度。从图8中还可以看出,正电压条件下的磨削温度均比负电压条件下的磨削温度低。当电压绝对值相同时,正电压条件下显示的磨削力均比负电压条件下的磨削力小,导致了磨削温度更低。

(a)法向力

(b)切向力图7 磨削力滤波信号图Fig.7 The filtering signal of grinding force

图8 荷电电压对磨削温度的影响Fig.8 Effect of charge voltage on grinding temperature

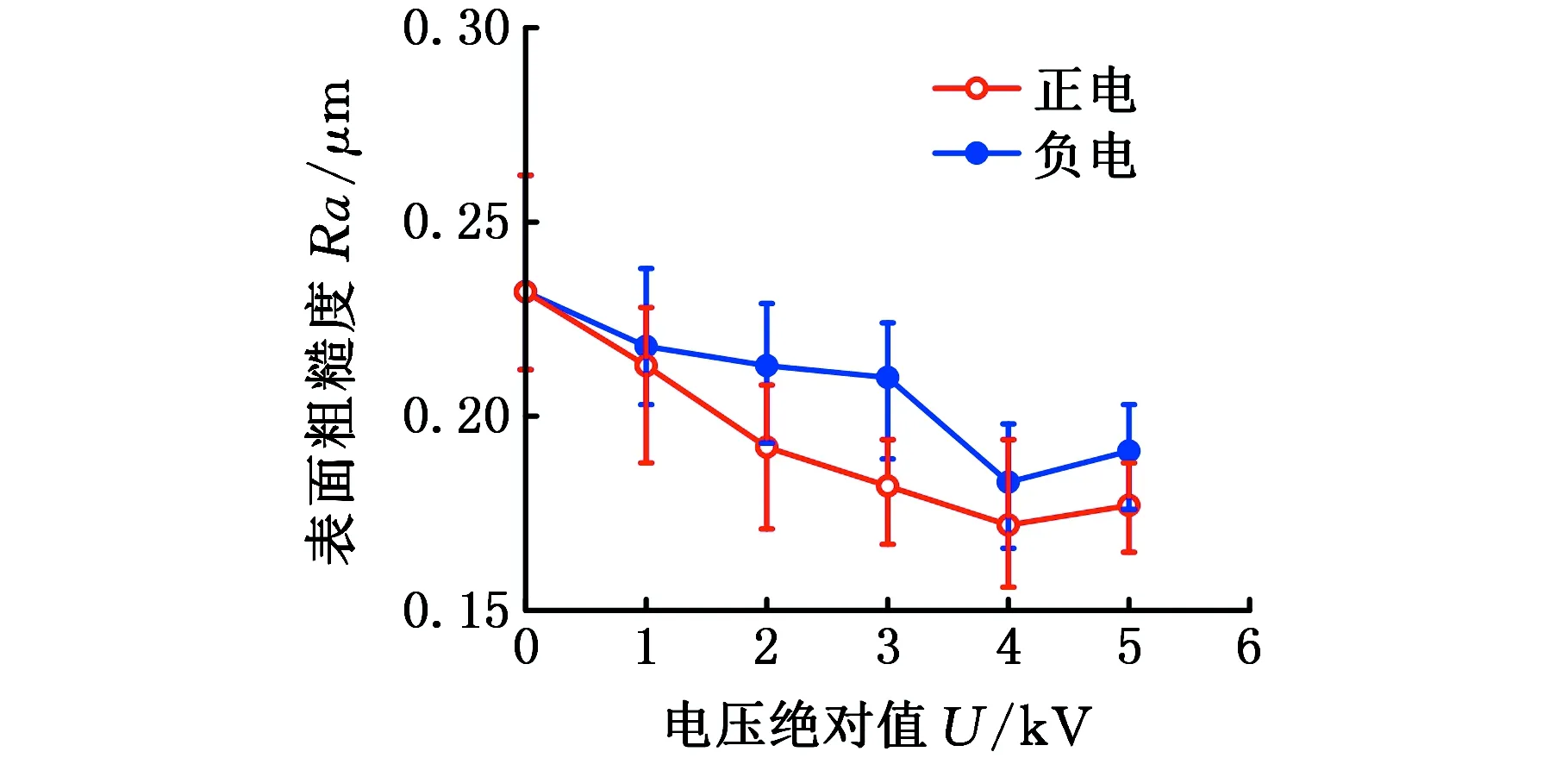

2.5 表面质量与磨削比

图9所示为不同荷电电压对表面粗糙度的影响,可以看出,工件表面粗糙度Ra值均随着电压绝对值的增加,呈先减小后增大的趋势。其中,当电压为4 kV和-4 kV时,Ra值分别为0.172 μm和0.183 μm,比0 kV时的Ra值0.232 μm分别减小了25.8%和21.1%。在磨削过程中,由于普通砂轮孔隙较大,磨屑会填满孔隙,易对工件造成划伤。在传统微量润滑(U=0 kV)条件下,润滑液液滴的表面张力和润湿角都相对较大,其在磨削加工过程中的润湿渗透能力不如静电微量润滑条件下的润湿渗透能力,从而导致了较差的润滑冷却能力。由此可知,传统微量润滑条件下的磨削温度较高,磨削力较大,导致砂轮磨粒磨损和脱落严重,增加了对被磨工件表面划伤的可能性,进而降低了磨削精度。静电微量润滑条件下的荷电润滑液具有更好的润滑冷却能力,在磨削过程中表现出了更低的磨损温度和更小的磨削力,减轻了砂轮磨粒的磨损和脱落,从而得到了更高的表面加工精度。此外,良好的润滑作用会促使磨屑及脱落的磨粒在工件表面更好地滑移,减少了对工件的划伤,从而最终减小了工件表面粗糙度值。从图9中还可以看出,当电压绝对值相同时,正电压下的表面粗糙度值均比负电压下的表面粗糙度值小。

图9 电压对表面粗糙度的影响Fig.9 Effect of charged voltage on surface roughness

图10 电压对磨削比的影响Fig.10 Effect of charged voltage on grinding ratio

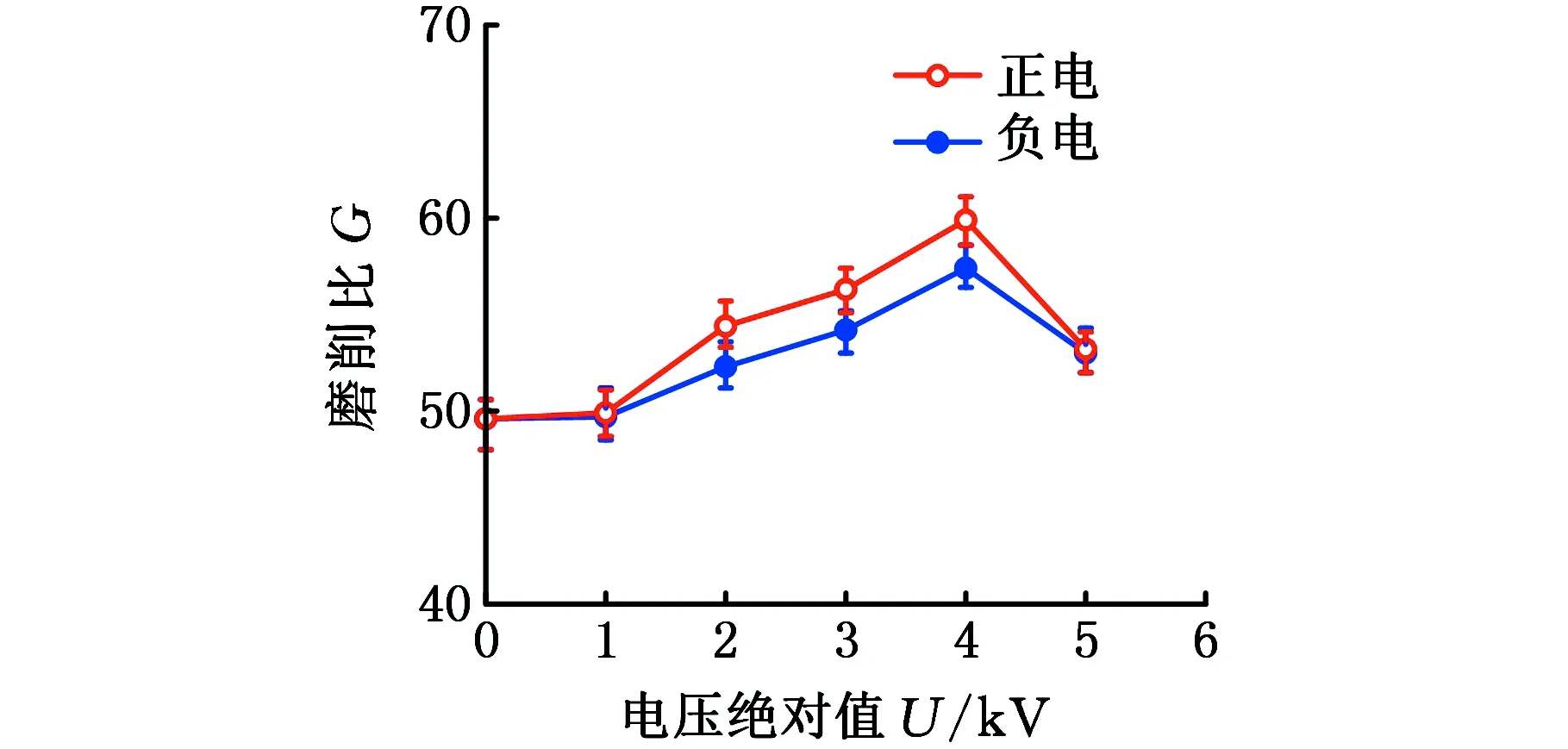

图10所示为不同荷电电压下砂轮磨削比的变化情况,可以看出,在气压和流量不变的条件下,砂轮磨削比均随着电压绝对值的增加,呈先增大后减小的趋势。其中,当电压为4 kV和-4 kV时,磨削比分别为59.9和57.4,比0 kV时的磨削比49.6分别增大了20.6%和15.5%,表现出了较好的磨削性能。由于荷电液滴的冷却润滑性能得到了较大的改善,从而减小了磨粒与工件间的摩擦因数,避免了磨粒与磨屑间的粘附,减少了砂轮堵塞磨损,使得砂轮可保持锐利的切削作用。从图10中还可以看出,当电压绝对值相同时,正电压下的磨削比均比负电压下的磨削比大。

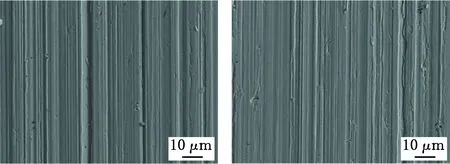

图11为在荷电电压为0 kV和±4 kV条件下工件被磨表面的SEM图。由图11a可以看出, 0 kV条件下的工件表面呈现出大量不同深度和宽度的犁沟,表明其磨损机制为磨粒磨损。同时,沟槽两边因金属剪切滑动而出现较高的凸起,形成相对较差的加工表面。由图11b可以看出,-4 kV条件下工件表面的沟槽较浅,且犁沟表面相对光滑均匀。由图11c可以看出,4 kV条件下工件表面的划痕更加均匀、平整,犁沟深度最浅,呈现出较好的加工形貌。

(a)U=0 kV (b)U=-4 kV

(c)U=4 kV图11 荷电电压对工件表面形貌的影响Fig.11 Effect of charged voltage on the surface morphology of workpiece

2.6 显微硬度和显微组织

(a)未加工

(b)U=0 kV

(c)U=3 kV

(d)U=-3 kV

(e)U=4 kV

(f)U=-4 kV

(g)U=5 kV

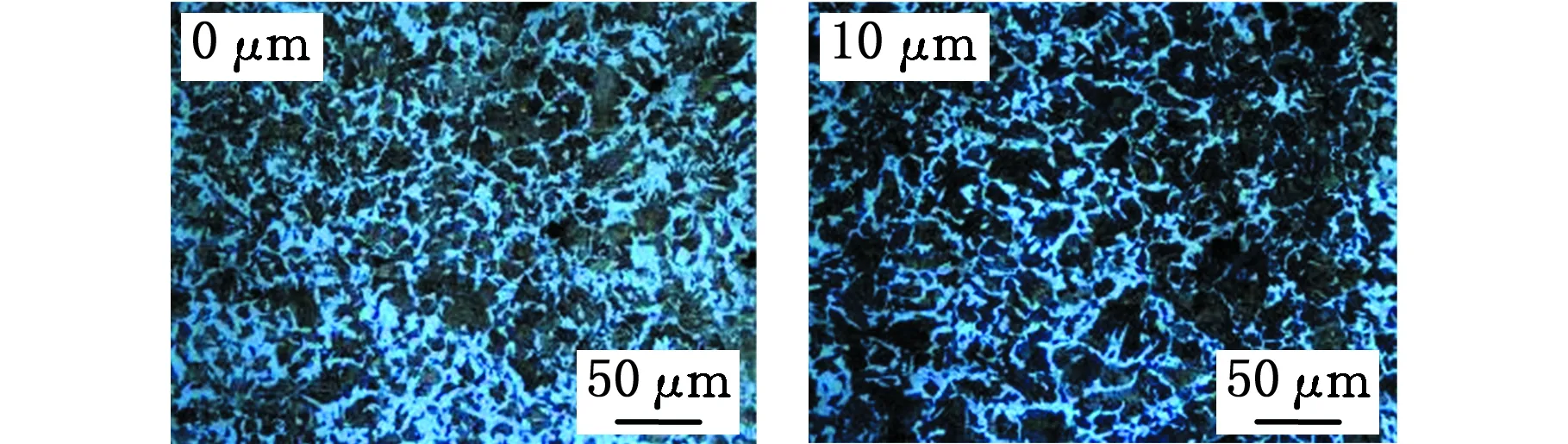

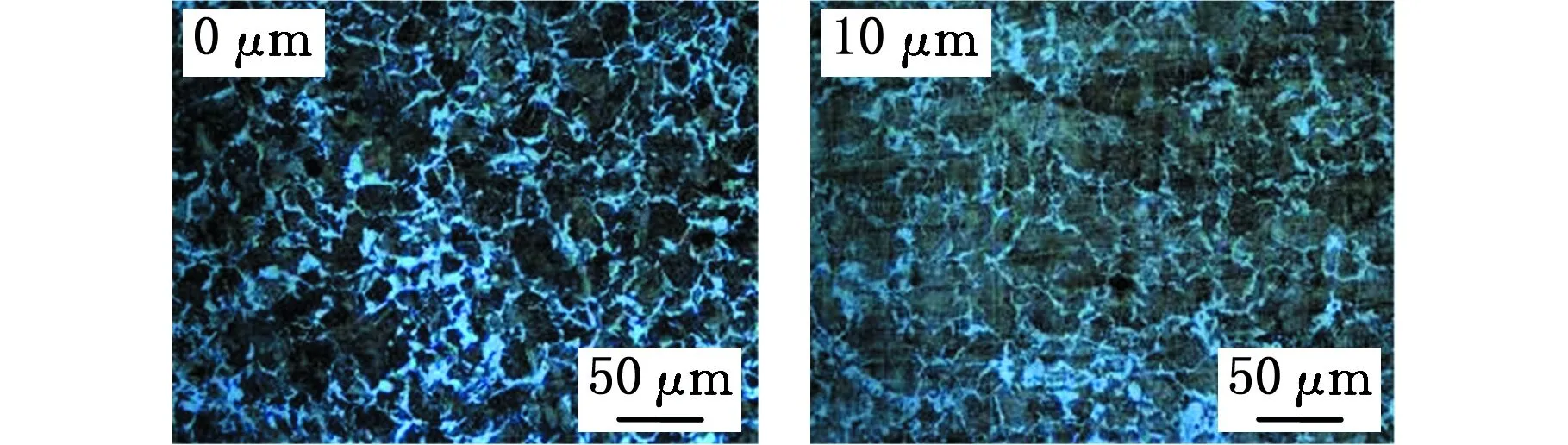

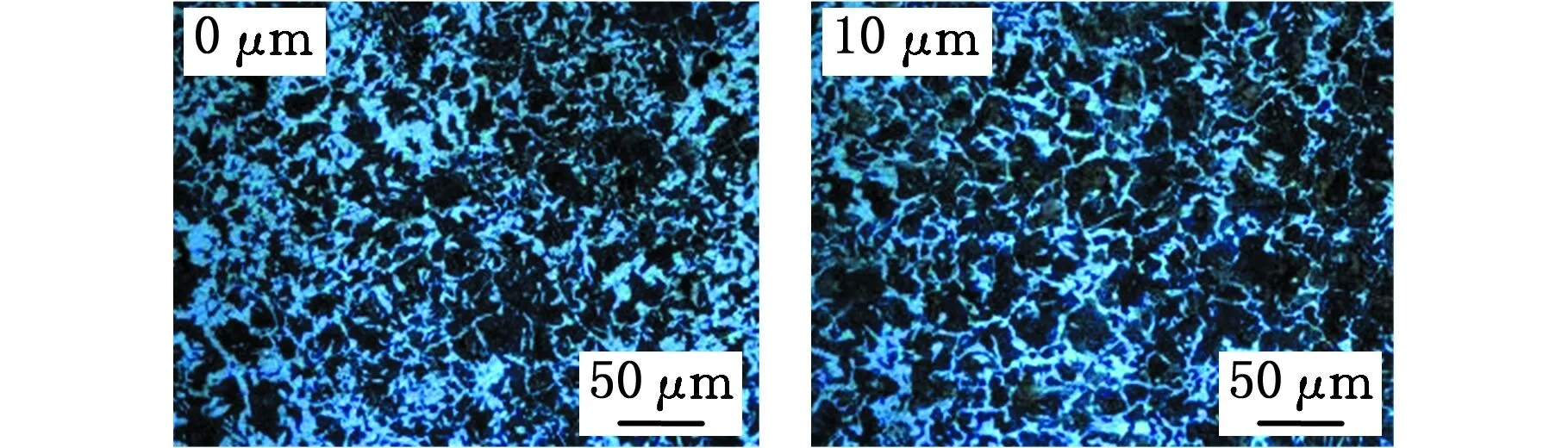

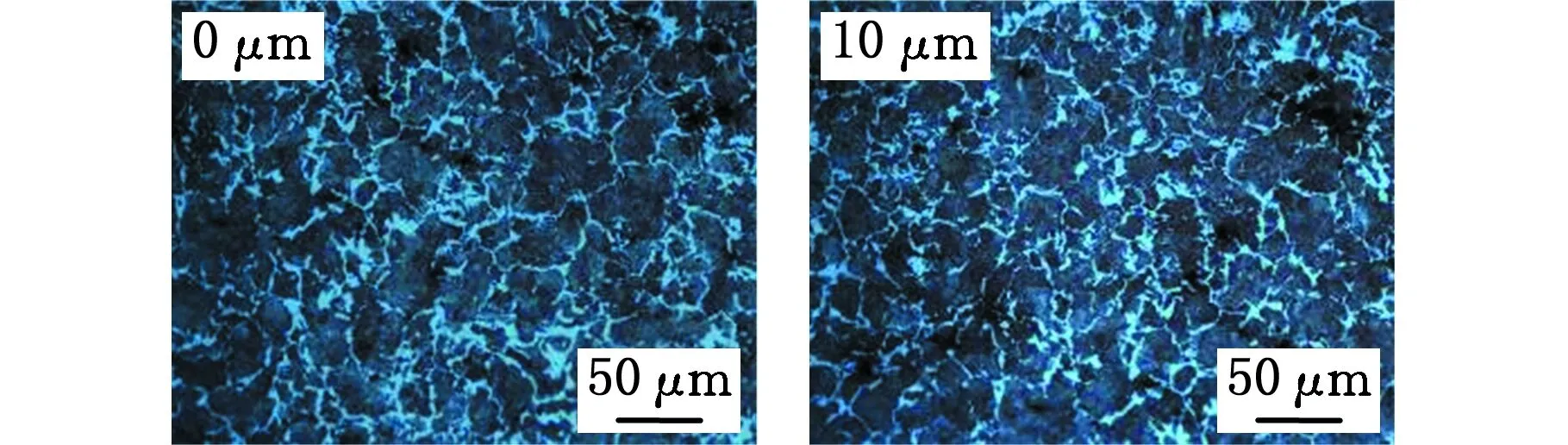

(h)U=-5 kV图12 表层显微组织对比Fig.12 Comparison of surface microstructure

图12所示为不同电压对工件表面的显微组织的影响,可以看出,工件的显微组织由铁素体与珠光体组成,其中白色网状成分为铁素体,暗色成分为珠光体(铁素体与渗碳体的混合体)[25]。采用蔡司金相显微镜分别观察被磨表面(0 μm)和距离试样被磨表面10 μm的工件内部平面(10 μm)的显微组织。当电压为0 kV时,工件表面的铁素体含量较少;当电压为3 kV、4 kV和5 kV时,显微组织中白色铁素体的相对含量增加;当电压为-3 kV、-4 kV和-5 kV时,工件表面铁素体的相对含量变化不明显。在正电压条件下,被磨表面(0 μm)铁素体的相对含量比工件内层平面(10 μm)铁素体的相对含量稍多。结果表明:在静电微量润滑条件下,正电压增加了工件表面铁素体的相对含量。这是因为在静电微量润滑磨削加工过程中,喷嘴口与工件表面易形成静电场。当高压静电发生器输出正电压时,加工区形成了电场方向从喷嘴口指向工件表面的静电场。该静电场与工件表层组织中的空位(一般认为空位带负电[26])相互作用,导致空位由工件的内部沿晶界、位错向表面定向迁移,形成额外的空位流[27]。空位拖动碳原子以复合体形式向晶界及位错迁移[28],从而加速了碳原子的扩散,加快了表面渗碳体的溶解[29]。若高压静电发生器输出负电压,电场方向则是由工件指向喷嘴口。空位与该静电场相互作用,由工件的表面沿晶界向内部定向迁移,导致工件被磨表面的碳原子与空位的复合体结合量减少。同时,工件内层温度比表层的温度低,工件内层碳原子的扩散速度降低,不易于与空位结合,渗碳体溶解速率慢。由此可知,正高压静电产生的电场加速工件表层的渗碳体的溶解,使铁素体的相对含量增加,导致工件表层的显微硬度降低[30],而负高压静电产生的电场对工件表层显微硬度的影响较小。

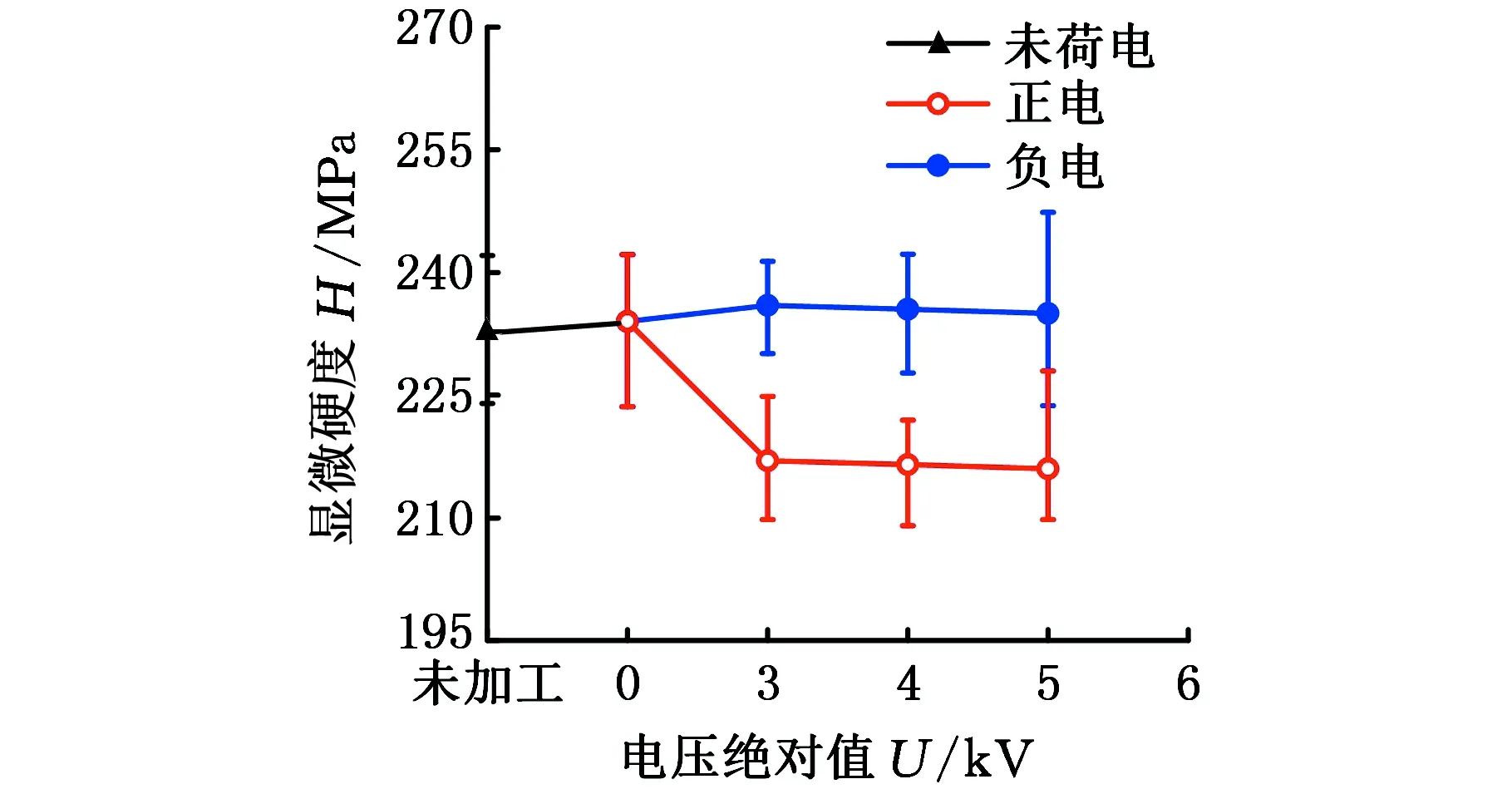

图13所示为不同荷电电压下被磨工件表面显微硬度的变化,可以看出,当荷电电压值为3 kV、4 kV和5 kV时,试样表面的显微硬度分别为217.0 MPa、216.5 MPa和216.0 MPa,相比于0 kV时的显微硬度234 MPa分别降低了约7.3%、7.5%和7.7%。而负电压条件下的显微硬度与0 kV时的显微硬度相比,其变化不明显。

图13 表层显微硬度对比Fig.13 Comparison of surface microhardness

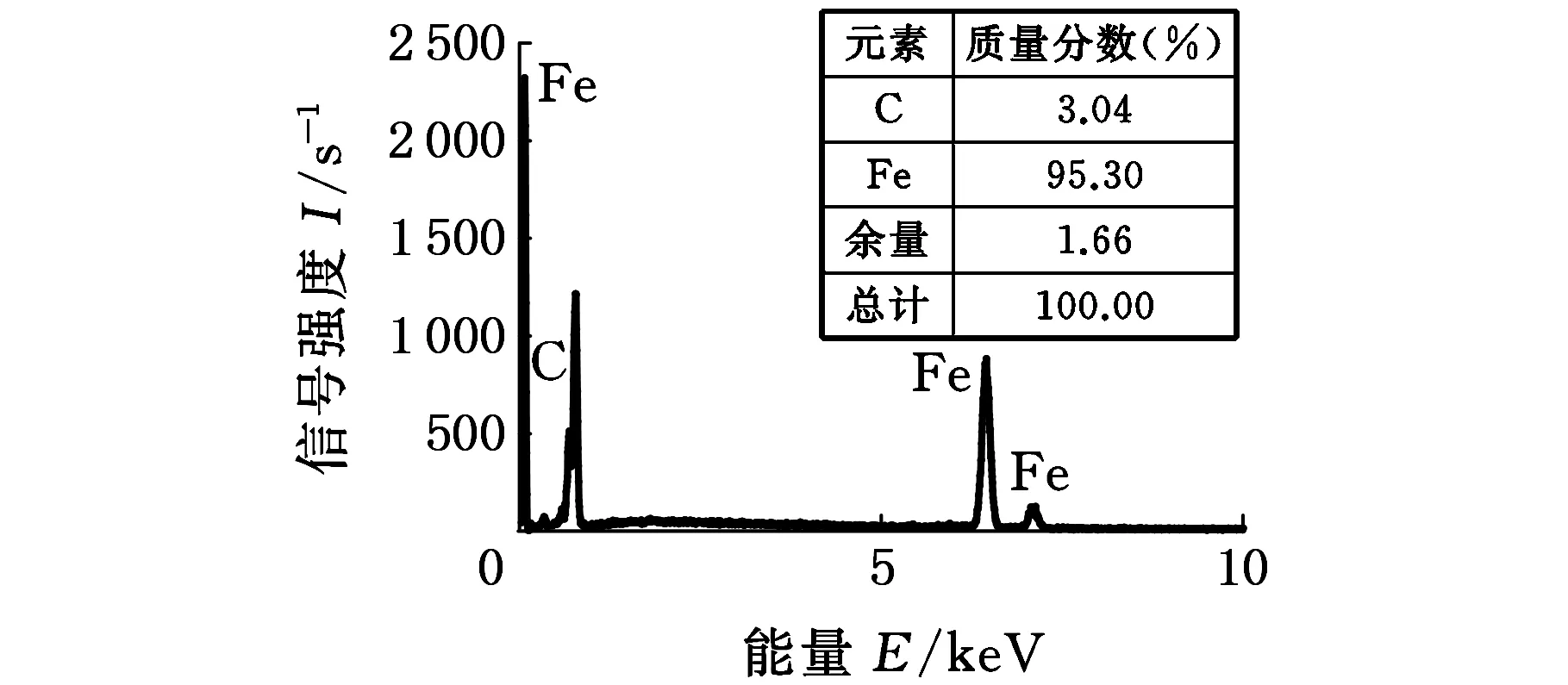

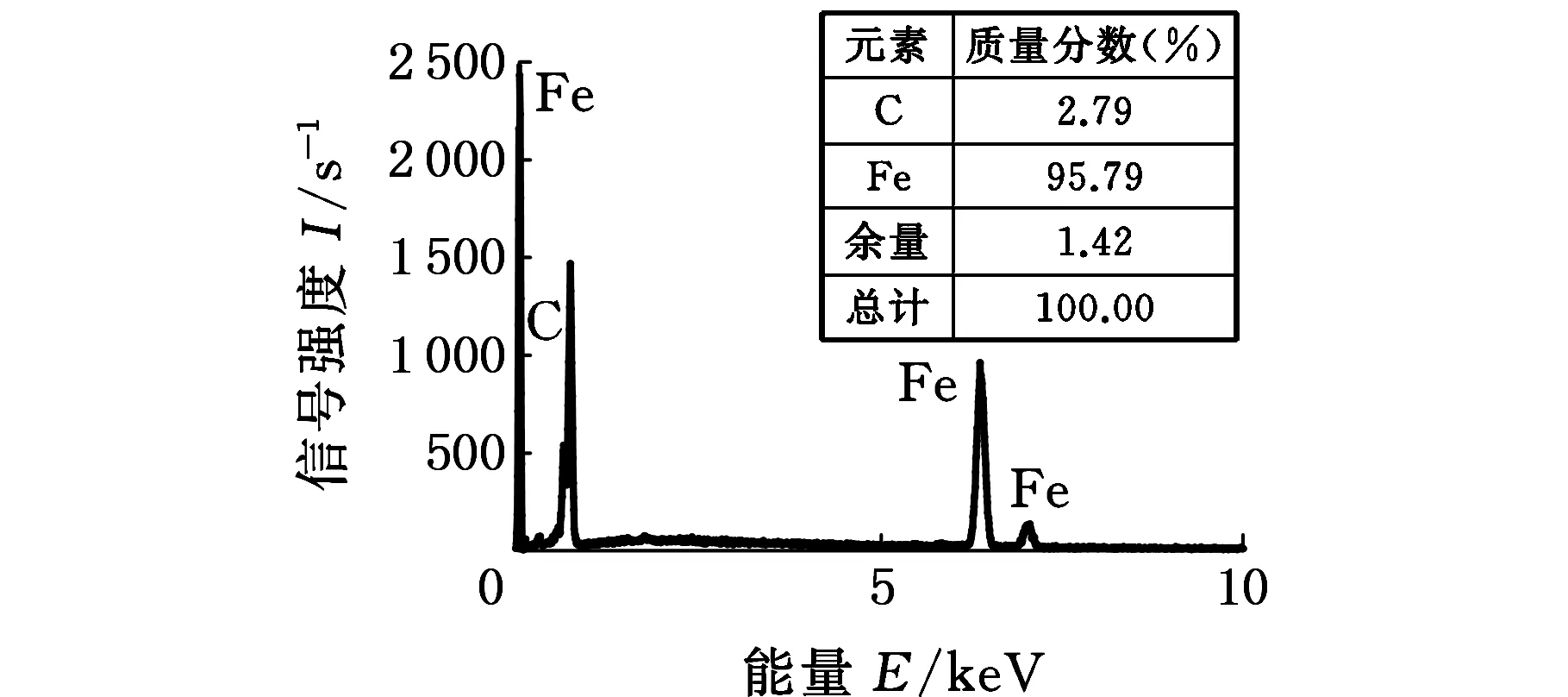

图14所示为不同荷电电压作用下被磨工件表面的EDS能谱分析图和相对元素含量。相对0 kV而言,荷电电压为-4 kV和4 kV时的碳含量均减少,而在4 kV条件下的碳含量下降最明显,且荷电电压为4 kV时的铁元素相对含量也最多。这是由于在正高压静电产生的电场作用下,加工工件表面渗碳体的溶解速度加快,进而减少了碳原子在工件表面的相对含量。

(a)U=0 kV

(b)U=-4 kV

(c)U=4 kV图14 EDS能谱分析Fig.14 EDS energy spectrum analysis

3 结论

(1)随着荷电电压绝对值的增加,液滴的荷质比增大,润湿角和表面张力减小。改善润湿性能的荷电液滴更容易在砂轮和工件表面铺展,增大了接触面积,提升了其润滑与换热能力,从而在一定程度上减小了磨削力和降低了磨削温度,并提高了磨削比和加工质量。

(2)施加正电压的静电微量润滑导致工件表面显微组织中铁素体的相对含量增加,工件表层的显微硬度降低,有利于磨粒的切削过程,进而可提高工件加工质量。