变截面舵类零件复合材料成型工艺研究

黄凤军 李秀文 闫云飞 张雅静

(1.山西平阳机械厂代表室,侯马 043000;2.山西平阳机械厂,侯马 043000)

以高性能碳纤维复合材料为典型代表的先进复合材料,相对于传统金属来说比强度比模量较高,具有轻质、高强度、优良的减振性、耐腐蚀性强、抗疲劳特性好、可设计性强等特点,但由于成本、设备、技术方面的限制,前期其应用主要在航空航天方面,其制件一般有外形跨度大、曲面过度平缓的特性,复合材料层厚度一般为3~5mm,表面受力小且分布均匀,虽然结构尺寸大但型式相对简单。本文研究的某舵类零件原为铝合金材质,由于减重、耐腐蚀等要求需用复合材料进行优化。相比之下,本制件具有截面面积小且为变截面、厚度变化大(3~20mm)、受力大、形位精度要求高等特点,给制作工艺设计、过程控制及模具设计提出了较高要求。

1 研制工作情况

1.1 产品情况简介

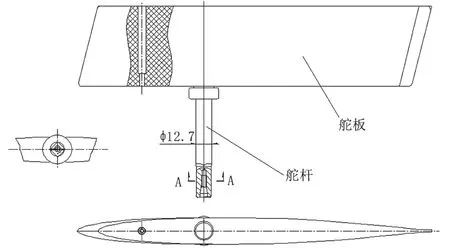

某产品舵为操纵和控制航向的重要零件,由舵板和舵杆组成,如图1所示。为了减轻该产品重量,减少能耗,从而提高产品性能,新型舵采用碳纤维复合材料,舵杆仍选用马氏体时效钢材料,舵杆部分镶嵌在复合材料舵板中。舵板纵向截面为上下对称结构、由于舵的加工、安装精度直接影响到产品航向精确度。因此舵板的型值面与舵杆的相对位置等精度要求高,成形难度大,同时与目前其它行业已应用的成熟零件相比,该舵厚度及厚度变化大,最大厚度超过20mm,最小厚度不足3mm,受力要求高,内部质量不易控制,其主要技术指标如下:

(1)舵杆与舵板装配时,舵杆方头与舵板两者中心面对称度为0.24mm。

(2)方头中轴线和舵板中轴线夹角不大于±0.6°。

(3)舵面型值成型要求不低于90%,测量点统计偏差为±0.25mm。

图1 产品结构图

1.2 工艺方案

本文所研究的舵结构,成型工艺采用上下对模、碳纤维预浸料铺层工艺,舵的尺寸、形位精度主要靠模具进行保证。

1.3 模具方案

模具结构采用闭合式结构,分型面位置在舵板中线。为保证模具加工精度且易损件便于更换,舵整体采用了上下框架式、上下舵面板成型的结构,同时上下舵面板与四周框架间隙留有溢胶槽,上下框、上框与上模板、下框与下模板之间采用两销定位结构。

模具精度取产品精度的三分之一,上下舵面板型值面尺寸偏差为±0.08mm。为保证舵杆与舵板装配精度,舵杆方头与舵板两者中心面的对称度为0.24mm,上框与上模板、下框与下模板装配和尺寸装配的尺寸相差不超过0.06mm,模具装配完成后上下面平行度不大于0.03mm。舵杆方头中轴线和舵板中轴线夹角不大于±0.6°。

1.4 铺层及工艺过程设计

为保证纤维力学性能传递良好,并提升曲面型值偏差精度,型面曲线纤维需整体连续搭接,开口处在舵板尾部,上下端面及尾部为加工面。通过在上下模板型腔内采取铺层递减的方式进行搭接。为防止铺层剥离,采用两步成型法,即先铺制预成型体,然后进行整布铺层,保证外表面铺层连续性。

舵板铺层设计内容主要包括舵板铺层层数确定、每层预浸料形状设计以及具体尺寸设计,借助设计软件按碳纤维预浸料参数指标进行铺层特性参数分析,得到舵板理论铺层层数、每层预浸料形状以及具体尺寸,舵板的铺层根据其所受外载荷来确定,舵板在调整过程中主要受扭力的作用,横向为主受力方向,舵板结构为中线对称结构,故铺层角度可设计为均衡对称层压。

舵板实际铺层层数确定后,乘以经验系数获得初始实际铺层层数,由于舵受力大,且内部质量要求高,后续要根据成形后内部质量检测和扭矩试验情况进行分析并调整,确定最终铺层层数。

2 成型过程质量控制措施

编制成型工艺操作过程中,要严格按工艺规定执行。操作环境需要做到干净无尘,从低温箱中取出的预浸料,必须放在常温下晾置6h以上,待晾置的预浸料密封袋外无冷凝水出现时,方可启袋使用,这样做是避免低温回潮影响预浸料质量。上述操作过程中,要通过控制卡片记录产品图号、过程控制参数以及操作者信息,以便进行跟踪。铺层过程中,角度偏差≤±3%,层间要做到压实、无气泡、无皱褶,每铺贴3层抽真空压实一次,真空压力控制在0.08MPa以上,时间持续至少15min。

3 尺寸检测情况

成型完成的碳纤维复合材料舵零件需要进行四个方面的检测。

3.1 外观

经外观检查符合产品外观要求,表面光顺、连续,过度均匀,手触摸没有凸凹感,表面无裂纹、气泡、气孔、划痕以及腐蚀斑点等,无卷边、凹陷等缺陷。

3.2 型值

用Global9128高精度三坐标测量仪进行采点测量,采点数为252个,90%测量点数据偏差在±0.25mm内,满足图纸要求。

3.3 对称度、夹角

用Global9128高精度三坐标测量仪检测,舵杆方头与舵板两者中心面对称度为0.08,不超过0.2;经专用舵检测规检查,舵杆和舵板中轴线夹角符合图纸要求。

3.4 力学性能试验

在垂直于整体面基准的平面基准点上加载静载荷1kN,在该载荷作用下,舵板结构件上方头、翼角等各处检测点变形量满足力学性能要求。

4 结论

本文介绍的某产品舵复合材料成型工艺方案和模具方案,经检测和实际应用后证明该模具结构合理、操作方便,铺层设计合理,成型加工零件满足图纸技术要求,可广泛适用于树脂基复合材料舵类零件的工艺设计、模具设计和加工中,为树脂基复合材料舵类预浸料层压零件铺层工艺及模具结构设计奠定了坚实基础。