铝合金薄壁筒类零件镀铬及磨削工艺方法研究

秦永金

(中航工业直升机设计研究所,景德镇 333001)

1 铝合金薄壁镀铬及磨削工艺概述

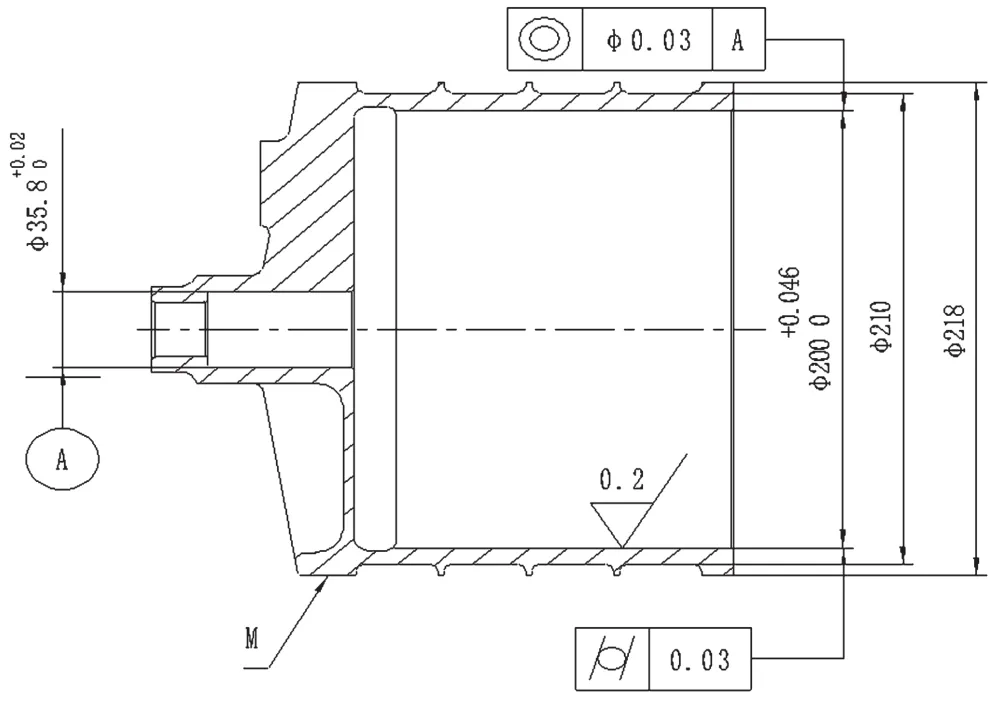

液压类产品普遍采用活塞杆、外筒类结构,航空类液压产品因重量要求,多数采用铝合金材料。故对铝合金材料变形、铬层结合力等性能要求十分严苛,导致该类零件镀铬及磨削工艺难度大大提高。如图1所示,Φ200+0.0046内孔需镀铬80~100μm,同时需磨削工艺后才能满足内孔表面粗糙度及尺寸精度要求。但电镀后磨削往往出现镀层偏心,电镀表面针孔、脱落等问题。

本文针对电镀层粗糙、镀层不均匀、结合力不强以及镀后磨削镀层脱落、尺寸变形等问题,对工艺进行了优化,通过改进后的工艺进行批量生产,产品合格率大幅提高,验证了该工艺方法能够满足生产要求。

图1 Φ200+00.046构件

2 传统镀铬及磨削工艺存在的问题

2.1 镀层结合差

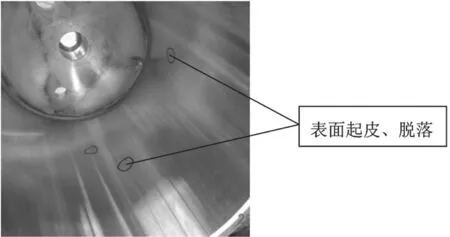

镀层在磨削过程中出现鼓泡、起皮、脱落等现象,如图2所示。

2.2 镀层表面粗糙

内孔镀层表面粗糙,表面还出现镀层过度堆积现象,导致磨削后内孔表面出现针孔,凹坑等缺陷。

图2 零件镀层起皮、脱落

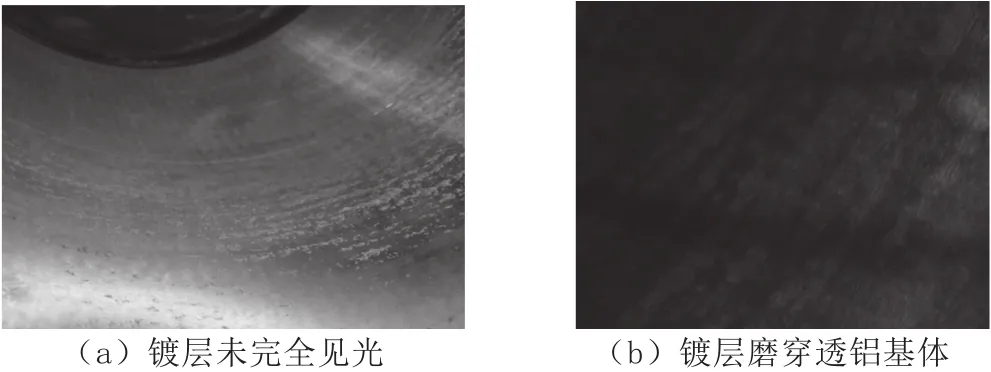

2.3 镀层厚度不均匀

在传统工艺下,生产的零件圆周镀层厚度误差达到0.05mm,影响了后续的磨削加工,导致Φ200+0.0046内孔磨削时,有的部位磨削尺寸合格,但镀铬层还没见光;或者有的部位出现镀铬层磨穿透基体材料的现象,如图3所示。

图3 零件镀层问题

2.4 磨削变形

3 传统镀铬及磨削工艺问题原因分析及解决措施

3.1 镀层结合差及镀层表面粗糙的原因分析

传统工艺下,镀铬层与外筒基体结合力不强,而且在磨削过程中采用了碳化硅砂轮,碳化硅砂轮硬度太高,砂轮粒度较大、粗糙,从而导致磨削过程中磨削应力大,超出了镀铬层与外筒铝合金基体的结合强度,导致镀铬层被磨穿鼓泡、起皮等缺陷。

通过分析,镀前处理是对结合力、镀层表面质量影响的关键因素。严格控制镀前处理水洗、装挂、碱洗、浸镍等过程,让零件表面污物被充分去除,露出基体结晶面。才能使得镀层表面光滑,结合力较强,实践验证该方法有效。

3.2 镀层厚度不均匀的原因分析

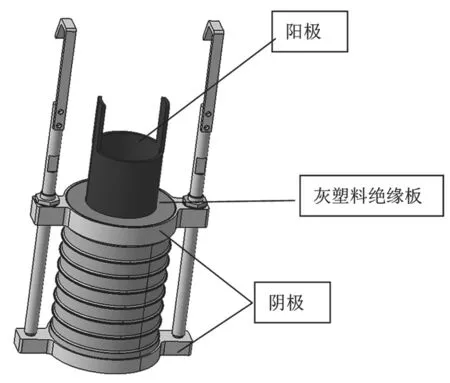

传统工艺电镀时采用铅锑合金圆筒作为阳极,阳极放置在外筒内孔内,阴极通过挂钩于工件连接。检查时发现阳极与工件内孔距离不均匀,且阳极表面局部有钝化膜、腐蚀产生的阳极泥等,导致工件上电力线分布不均匀,造成镀层厚度不均匀。

通过分析,将阴极与阳极进行改进设计(见图4)。阴极通过零件外圆进行定位,保证与外圆同轴,阳极通过灰塑料保护板与阴极保持同轴,阳极外表面通过车削成型,使内孔电镀时,阳极距离φ200mm内孔等距,保证电力线分布均匀,从而使得镀层均匀。同时,工装要根据实际使用情况进行检查,表面腐蚀严重时要进行更换。

图4 铅锑合金圆筒改造

3.3 磨削变形的原因分析

4 镀铬及磨削新工艺措施及效果

通过上述分析,铝合金薄壁筒类零件镀铬及磨削新工艺可以总结为四个方面的内容:第一,加强镀铬前处理工序的控制;第二,设计同轴度高的镀铬阳极及阴极;第三,磨削过程分粗、精磨,选择硬度较低、粒度较细的砂轮进行精磨削;第四,选择合理的装夹方式,粗、精加工过程中应充分释放应力。

新工艺由于加强了镀铬前处理、设计同轴度高的镀铬阳极及阴极等以上措施,镀层的结合力、镀层同轴度都得到了很大的改进。同时通过选择合适的砂轮、合理的磨削工艺方法及装夹方式,零件内孔尺寸精度提升,圆柱度公差减少,最终通过批量生产验证,且产品合格率提高到90%。

5 结论

本文对铝合金薄壁类零件镀铬过程及内孔磨削工艺进行分析,发现通过改进镀铬工装及过程控制,合理选择砂轮、磨削工艺及装夹方法,可以使得镀铬及磨削加工质量显著提升,产品合格率也可以大幅提高,对相关零件制造工艺提升起到了重要作用。

随着镀层技术的不断发展,高硬度、耐磨、耐高温的镀层材料在制造业应用范围越来越广。本文工艺方法适用于类似产品制造,制造企业应根据自己的加工对象,选择合适的电镀、磨削等加工技术手段,通过合理的工艺及加工参数,取得较好的应用效果及效益。