数控车床加工精度的影响因素及对策

刘 悦

(江苏省扬中中等专业学校,扬中 212200)

数控车床作为一种先进的加工设备,目前在机械制造业中有着广泛的应用价值,为机械制造业创造了可观的经济效益与社会效益。在数控车床生产加工过程中,其产品质量与车床自身加工精度有着密切的关系。通常来讲,数控车床的加工精度是由车的精度、编程精度、伺服精度以及插补精度等因素决定,同时还受到材料、制造、安装、检测、控制、环境等因素影响。在产品加工过程中,无论是决定因素还是影响因素最终都可能成为影响加工精度的主要原因。因此,从客观全面的角度分析数控车床加工精度的影响因素,有着极其重要的现实意义。

1 数控车床的工作原理

数控车床是一款加工处理全自动化的现代机械,主要由主机、驱动、数控编程、辅助加工四大装置构成。主机装置在数控机床中占据主体地位,其主要功能是加工、切割工件。加工部位主要为床身、进给机构、立轴以及主轴等,可加工斜线圆柱、直线圆柱、圆弧以及槽、旋螺纹、蜗杆之类的较精细工件,加工工艺性能范围较广。驱动装置主要由主轴电机、驱动单元、进给电机、进给单元组成,用于执行数控车床主机发布的指令,是数控车床执行机构的驱动部件,在数控系统的作用下,可以通过电液伺服装置完成主轴驱动和进给驱动。数控编程设备是将其与普通机床区分开来的核心部位,主要由硬件装置和软件内核构成,通过编程输入和存储功能实现对数据的加工处理,完成指定程序。辅助加工装置在车床加工时会进行相应的辅助,兼顾照明、制冷、润滑的作用,由喷射、排屑、监测几大装置组成。

数控车床具有效率高、精度高、质量稳定、自动化程度高的特点,与普通车床比,无需工作人员控制机件,按照相应次序,运用数控专业语言,编制加工程序,输入数控编程设备,完善对加工程序的处理,后对主机发布指令,通过主机设备驱使车床推动刀具前进,以此完成对工件的加工。数控车床促使复杂工件的生产批量化,节省了生产成本,推动了加工制造业的发展。

2 数控车床加工精度的影响因素

数控车床加工精度受是由车的精度、编程精度、伺服精度以及插补精度等因素决定,同时还受到材料、制造、安装、检测、控制、环境等诸多因素的影响。下面我们从实际出发,主要从以下四方面加以分析。

第一,伺服系统进给误差。伺服系统对于数控车床的整体构造体系起着至关重要的作用,它能根据数控车床的实际运行状况自动操作控制,跟随程序运作并及时进行反馈,驱使机床部件运动。它的控制精度很多时候受电机驱动滚动丝杠的传动影响,双方呈正相关的关系,同步上升或下降。伺服系统在实际操作中常处于关闭状态,如有信号传导使滚动丝杠出现反方向运动的错误,则可能会降低零件的加工质量,出现间隙致使车床空转,降低加工精密度及准确性[1]。

第二,车刀参数误差。数控车床主要依靠车刀对零件进行加工,按对应的参数完成加工处理。在应用过程中,如对棒料零件进行切割时,若车道轴线尺寸变大,那么刀具的半径弧度也会随之变大,若车道轴线尺寸变小,则刀具的半径弧度将随之减小。由此可知,车道轴线与刀具的半径弧度呈正相关的变化关系,而与车道的主偏角则是反方向变化。这些细微误差如未及时调正,最终将会影响零件的加工精度。因此,在数控车床的程序编制及加工过程中,需要技术人员合理规划设置。

第三,切割量的选择。切割深度、进给量和切割速度都会对切割量的选择产生影响,直接影响到加工零件的表层粗糙度和加工精度。为提高生产效率,在车床的粗车加工过程中我们通常选用相对较大的背吃刀量。切割力度的大小取决于背吃刀量的大小,因此,较大的切割力度就会磨损零件及刀具,从而影响车床的加工精度。

3 提高数控车床加工精度的对策

3.1 做好数控车床的总体设计

目前,我国大部分机床制造企业生产上对主机结构一般进行自行设计,而对一些重要的功能部件选用外购的办法,这样可以在保证车床整体质量的前提下有效降低制造成本。因此,在对数控车床进行整体设计时一定要遵循等刚度的原则,要将机床的变形均匀分配到应力传递的每个部件上,从而避免因刚度不均导致车床局部结构变形过大,产生刚度薄弱的部件。

同时,要对主轴系统的热态特性进行优化设计,以提高数控车床加工精度的有效措施。一般情况下,主轴系统的设计需要结合“热对称面”理论,将最容易影响加工精度的零件放置在热对称面上,通过这样的处理方式,就可以有效消除主轴中心存在的因箱体发热所致的零点漂移现象,改善因热变形所引起的加工精度误差现象[2]。

3.2 误差补偿法

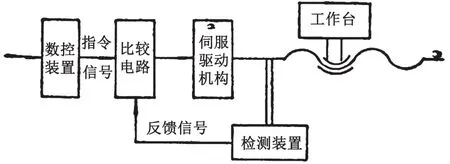

误差补偿法是一种常用的有效补偿方法,可控制车床零件加工误差在合理范围内。依据数控系统的补偿作用,使系统软件和硬件结合起来,准确定位其工具,减小当中间隙,对数控车床进行合理的加工插补,以此提高零件的加工精度。通过对实际操作过程的分析,解决在半闭环伺服系统遇到的反转误差问题的最优方案,是利用反转误差补偿的方法来提高机械工件的精度、除去潜在的偏差[3],以获得高质量和高精度的零件。半闭环控制系统工作原理如图1所示。当然,也可内设多个地址储存数据,达到轴反向间隙补偿和储存的效果。

图1 半闭环控制系统工作逻辑图

3.3 误差防止法

误差防止是对于误差的提前防范,通过对数控机床的控制程序及机械部件的合理设计,强化车床装置的刚度,从根源上防止误差;也可以设计改善数控机床加工的环境,防止处理加工的环境出现污染、温度失控的现象,从而提高其加工精度。

3.4 提高床身导轨的几何精度

目前,数控技术发展迅速,人们也越来越重视数控车床的导轨结构、床身设计,要求其具有更高的刚强度和抗振性。选择斜车床身的形式,设计成闭封状的筒形结构,可减轻工部件的重量,减少铸造步骤,节省不必要的成本浪费。筒形结构在物理力学性质上使斜车床身在进行切割加工时,保证其高精密度。

综上所述,本文对数控车床加工精度的影响因素及其对策进行了详细分析。数控车床在机械加工行业被广泛运用,零件的质量受其加工精度的直接影响,加工时伺服进给系统、车道参数以及切割量的误差都会影响加工精度,设计工程师在车床铸造时应尽量避免这些误差的存在,采取有效措施,提高数控车床的加工精度。