加氢反应器定期检验方案的制定及结果分析

李昳心,亢春生

(西安特种设备检验检测院,陕西西安 710065)

0 引言

加氢反应器是炼油化工行业的关键设备,承受高温、高压、临氢环境且造价昂贵,因其制造工序复杂,运行条件苛刻而导致多种材料损伤,再加上许多设备超期服役产生各种缺陷,定期检验可以及时发现存在的安全隐患,是保障此类设备安全运行的重要环节。

1 加氢反应器制造选材和运行中的损失模式

加氢反应器筒体基层采用的铬钼钢,具有较好的淬火性、高温加工性、冲击吸收性及抗高温氢腐蚀性,但不能耐高温H2S腐蚀,必须在反应器壳体基材上堆焊不锈钢防腐层。堆焊层一般为双层,内侧堆焊过渡层(E309L)可阻止表面裂纹向母材扩散,表层(E347L)能有效抵抗H2S腐蚀。虽然在设计选材上都选用耐热铬钼钢及防腐堆焊层材料,但仍然可能发生回火脆化、氢致剥离、氢致裂纹等材料损伤,最终可能导致加氢反应器失效。针对其特殊选材、结构及失效模式制定定期检验方案。

2 加氢反应器检验方案的制定

某石化厂准备将一台停用状态下的加氢反应器移装至外省石化厂,移装前进行定期检验。装置基本参数:容积29.52 m3,内径1800 mm,制造日期2004年1月,高度17 000 mm,设计压力8.4 MPa,最高工作压力8 MPa,设计温度410℃,使用温度380℃,设计壁厚(筒体60 mm,封头40 mm),工作介质:油、油气、H2,H2S(2%),主体材料 12Cr2Mo1R+堆焊(堆焊层 TP309L+TP347L≥6.5 mm)。

通过对该加氢反应器设计、制造及运行记录的审查,保温层外观检验,结合实际运行情况以及主要损伤模式,制定定期检验方案。

(1)宏观检验。主要采用目视方法(必要时利用内窥镜、放大镜或者其他辅助仪器设备、测量工具)检验压力容器本体结构、几何尺寸、表面情况以及焊缝、隔热层、堆焊层是否满足容器安全使用要求。

(2)壁厚测定。采用超声测厚方法,测定位置应有代表性,有足够的测点数。测定后标图记录,对异常测厚点做详细标记。若发现母材存在分层缺陷,应增加测点或采用超声检测,查明分层分布情况以及母材表面的倾斜度,同时作图记录(利用厚度测量法对堆焊层的厚度进行测量)。

(3)硬度测定。对有材料劣化倾向的容器,通过硬度定点检测监测材料的劣化程度。

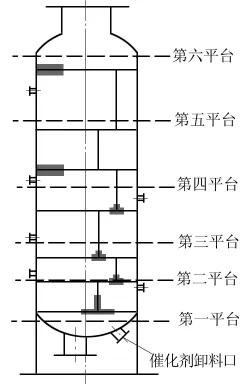

(4)磁粉检测。对反应器外表面进行磁粉检测抽查(检验员认为有必要时增加抽查比例);所有接管与本体连接焊缝100%;下过渡段与裙座连接焊缝100%;筒体对接焊缝及纵焊缝抽查20%;上、下弯管对接焊缝100%;上弯管吊耳和弯管外部连接角焊缝100%;上人孔固定螺栓以及可拆卸螺栓抽查;制造过程焊缝返修部位;硬度值偏高的部位;使用过程中超温焊缝部位。见图1。图中深色部位为磁粉、外表面超声部位,丁字焊缝3个方向各500 mm,环缝区域程度为1000 mm。

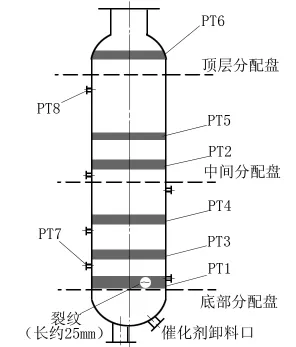

(5)渗透检测。对反应器内表面进行渗透检测抽查(检验员认为有必要时增加抽查比例);上、下封头过渡段内表面堆焊层100%;环焊缝下(上)300 mm内表面堆焊层100%;凸台堆焊层及其上下各300 mm范围内100%;反应器内壁堆焊层补焊部位100%;热电偶套管手工堆焊部位100%;人孔内壁堆焊层100%;使用过程中超温部位堆焊层;对不易进行磁粉的部位进行渗透探伤检查缺陷,见图2。图中深色部位为内表面检测部位,其中PT1,PT2为初次表面探伤部位,PT3~PT6为扩探部位。PT7,PT8为接管内表面渗透探伤,探伤范围为接管周围200 mm。

(6)埋藏缺陷超声波检测。采用普通超声,必要时采用TOFD(Time Of Flight Diffraction,衍射时差法超声检测技术);外表面筒体环、纵缝抽查20%;反应器上、下封头焊缝及两侧各300 mm范围100%;制造过程焊缝返修部位;使用过程中超温焊缝部位。

(7)必要时增加射线检测、金相检验、强度校核、耐压试验等检验项目。

图1 磁粉、超声检测部位

3 检验结果分析

(1)宏观检验时,隔热层局部破损,本次检验时,外表面隔 热层已全部拆除,外表面局部锈蚀严重,应重新打磨除锈,进行防腐和绝热处理。

(2)埋藏缺陷超声波检测中,斜探头扫查外表面时未发现可记录的超标缺陷;利用直探头扫查堆焊层剥离时,未发现堆焊层剥离缺陷。

(3)内表面渗透检测时,下数第一筒节发现表面裂纹1处,长 25 mm(图 3),缺陷位置为检验人员在容器内部面向催化剂卸料口,以卸料口中心点为参考点,垂直向上900 mm,水平向右270 mm处。打磨消除后,凹坑最大深度2 mm。经扩大检测比例,未发现其他裂纹。根据图纸要求,堆焊层厚度(TP309L+TP347L)≥6.5 mm,其中347L最小有效厚度3 mm,故该设备投入使用前,上述凹坑应补焊至设计图纸要求的厚度。堆焊层上发现的表面裂纹为堆焊层氢致裂纹,裂纹由堆焊层向容器母材扩展。在本次检验中,表面裂纹打磨至2 mm,裂纹消除,由此可以推断该裂纹未穿过347L堆焊层。现有的研究结果认为,不锈钢表面裂纹形成机制可能是:①堆焊层中存在的б相以及在操作中吸氢引起的氢脆使得堆焊金属脆化。②脆化后的堆焊金属在热应力、局部应力集中或焊接残余应力的作用下,可能萌生裂纹并逐渐扩展。

图2 渗透检测及裂纹部位

图3 内表面裂纹

4 结束语

通过针对性定期检验,发现在役加氢反应器运行、使用过程中产生的缺陷。及时消除缺陷,排除安全隐患,防止事故的发生,保证压力容器在检验周期内的安全运行。