循环流化床锅炉汽包焊缝裂纹浅析与修复对策

李 伟

(中国石化茂名石化分公司热电分部动力一车间,广东茂名 525011)

0 引言

锅炉汽包是火力发电设备中最重要的部件之一,由于其内部过程复杂,结构刚性大,工作压力和温度高,因而存在较大的内应力。机组启停过程中各项参数快速变化,汽包温度、压力不断变化,加上汽包自身质量、蓄热能力大和存在各种接口,导致热应力和机械应力更为复杂[1]。这些会使汽包产生裂纹,影响汽包的寿命,严重影响机组的安全运行。所以当汽包产生裂纹缺陷时,需制定严格的裂纹修复工艺方案,确保裂纹消除。

1 汽包缺陷状况分析

1.1 汽包缺陷概况

动力厂炼油1#CFB(Circulating Fluidized Bed,循环流化床)锅炉为美国福斯特惠勒(FW)公司制造,型号为FW-9.81/410-M004,设计负荷能力为410 t/h,设计压力为12.4 MPa,设计温度为328℃。汽包规格Φ1524 mm(内径)×85.3 mm(壁厚)×11 582 mm(筒体长),汽包封头允许最小壁厚71.3 mm,汽包材料为SA299。

2014年6月,对1#CFB锅炉汽包进行内检。经MT(Magnetic particle Testing,磁粉检测)和 PT(Penetrant flaw Testing,渗透检测)检测,发现汽包南侧封头与筒体间的环焊缝处有2条裂纹。裂纹的位置在环焊缝靠近封头侧,一条长22 mm,另一条长14 mm。2条裂纹位置接近,沿焊缝呈纵性延伸。

1.2 裂纹缺陷形成的可能性

1.2.1 制造缺陷的可能性

由于是在检修过程中对汽包内部检验时发现汽包裂纹的,而且位置处于汽包内部,正常运行时不能及时发现设备这一缺陷。同时,汽包用钢为SA299中碳锰硅钢,在焊接过程中有淬硬和冷裂倾向,因此该缺陷有可能是在汽包制造过程中产生的,在焊缝内部已形成了隐性裂纹。该锅炉已连续运行5 a,在不断的启停炉以及负荷变化中,隐性裂纹扩展至表面。

在长期运行过程中,汽包裂纹部分材料中的碳化物球化,珠光体的区域形态消失,球状的碳化物则聚集在铁素体的晶界上成为部分链状组织,导致钢的蠕变强度和持久强度下降。由于运行工况变化和水位测量控制技术的局限,汽包水位可能在汽水界面波动,汽包表面交替出现冷热变化,从而形成较大的交变热应力,容易产生疲劳裂纹破坏并且在启动过程中水位线处的热应力最大,与水位线处热应力变化趋势基本一致[2]。在启停炉过程中,水位自动控制解列,由操作人员手动控制,但在启停锅炉的过程中,由于床温及汽水平衡的不稳定,汽包水位波动范围较大,导致汽包的热应力变化波动较大。从操作记录可以查询到,正常水位应控制在(-20~+20)mm,启停炉时水位波动稍大,但水位的控制点依然是+15 mm左右。这也正好是裂纹的产生区域。

自投产以来,1#CFB锅炉累计正常开炉10次,正常停炉6次,非计划停炉3次。2014年5月28日14:30,由于炼油厂区晃电,造成1#CFB锅炉跳停,并且电力系统未能在短时间内恢复,致使锅炉未能及时恢复,导致汽包压力、温度急剧变化。15:30,送电以后重新快速启动1#CFB锅炉。20:30,由于厂区再次晃电,造成1#CFB锅炉再次跳停,电力系统也未在短时间内恢复,致使锅炉再次未能及时恢复,导致汽包压力、温度连续2次在短时间内出现剧烈变化。这2次事故导致汽包水位、压力、温度频繁变化,汽包内应力相应出现频繁变化。这极大可能使应力最大处即现有裂纹处产生裂纹缺陷[3]。

2 汽包裂纹修复对策

2.1 修复前期准备

(1)对所有可疑部位进行磁粉(MT)及超声波(Ultrasonic Testing,UT)检测,对存在裂纹部位进行定位,在裂纹附近用记号笔清洗标注。

(2)对存在裂纹处的母材进行厚度测定,做好记录,并用记号笔标注与裂纹处进行厚度测定。

(3)对母材区域表面进行硬度测试,并记录数值。

(4)对裂纹区进行消氢处理。采用电加热带对裂纹区进行包扎,覆盖好保温棉,进行350℃的恒温2 h消氢处理。

2.2 缺陷清除步骤

(1)采用砂轮机对所有缺陷部位进行机械清理并打磨至与母材圆滑过渡。当焊缝裂纹打磨至5 mm深时,对焊缝表面进行着色后,发现上面较长裂纹仍然存在。

(2)进行表面PT和MT检测,直至清除所有超标缺陷,并征得锅炉特检院部门的确认。当焊缝裂纹打磨至12 mm深,对焊缝表面进行着色后,裂纹消失。裂纹清除完毕后,依照裂纹凹槽的大小,自然的将凹槽修磨成U形坡口的形式,坡口周边要圆滑过渡,坡口周围100 mm范围内清除所有可能存在的锈迹及产生气体的附着物并露出金属光泽。

2.3 缺陷清除处测厚

对缺陷清除处的周围进行测厚,测厚点应包括封头母材和热影响区、焊缝、筒体母材和热影响区。

(3)由于半参数估计模型能够兼顾“参数”和“非参数” 2类因素,因此能得到较为准确的估计量,且采用半参模型的解算方法比传统最小二乘法精度更高。

2.4 修复措施的确定

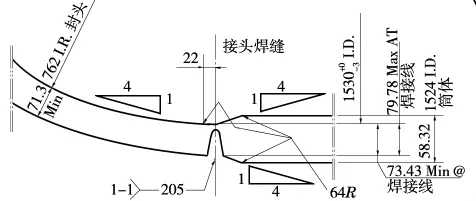

根据裂纹深度的不同确定是否需要补焊。依据测厚值,清除缺陷后的厚度小于所在位置图纸要求的最小厚度时,为需要补焊处,用记号笔清晰标出;厚度大于图纸要求时,无需进行补焊,但应将该处打磨至与汽包母材圆滑过度(坡度<1∶4)。由原制造图纸获得汽包壳体最小壁厚值(85.32 mm)及封头最

小壁厚值(71.3 mm),汽包壳体与封头焊缝最小壁厚值(73.32 mm)(图 1)。

从测厚的情况可以看出,将裂纹打磨至裂纹消失后,裂纹区的厚度只有63 mm,小于图纸要求的最小厚度,因此需要补焊打磨的裂纹区。

2.5 焊前预热

图1 汽包筒体与封头处壁厚尺寸

施焊前,为防止焊缝和母材温差太大,对需要补焊的位置进行焊前预热处理,预热至(100~150)℃。根据现场施工环境,由于裂纹在汽包内部,不易放置电加热带,所以采用乙炔+氧气火焰燃烧进行加热,采用中性火焰、中号烤把缓慢加热,有利于施工操作。并用测温枪严密监测加热温度。

2.6 补焊处理

(1)根据修复措施,参照原制造厂提供的焊接工艺和焊接工艺说明书,编制汽包焊接修复工艺,焊接操作人员根据焊接修复工艺卡进行焊接。

(2)补焊后立即采用电加热带进行350℃恒温2 h后热处理,对焊缝进行消氢。

(3)后热处理后对所有缺陷部位(包括前述2.4小节要求无需补焊的部位)进行表面(PT或MT)检测,待所有修复部位合格后,将补焊部位打磨至与母材圆滑过渡。

2.7 焊后热处理

(1)热处理工艺参照原制造厂焊接工艺评定编制,热处理操作人员按照热处理工艺卡执行。

(2)对于壳体环缝处补焊部位,采取整圈包扎进行热处理;加热宽度≥140 mm,保温宽度≥加热宽度的1倍。

2.8 热处理后的检测

热处理后,对所有原来存在缺陷的部位进行UT及表面PT检测:UT按JB/T 4730.3—2005,Ⅰ级合格;PT按JB/T 4730.5—2005,Ⅰ级合格。UT检测结果、PT检测结果均为合格。

3 结束语

锅炉在长期的启停和变负荷运行过程中,汽包长期处于交变的热应力状态,使低周疲劳裂纹萌生成为可能。裂纹大多位于汽包中汽水分界面附近,操作上应严格操作规程,控制好汽包水位、上下壁温差、汽包压力,避免类似汽包裂纹情况出现。同时汽包SA299钢的裂纹修复经焊接、热处理结束后进行的UT及PT检测结果表明,焊缝补焊区及热影响区均未发现裂纹等缺陷,汽包经水压试验合格后开汽投用后运行正常,表明采用上述汽包裂纹修复工艺对策的方法是切实可行的。