模外装饰贴膜机构整体结构设计

董 燕

(江西冶金职业技术学院机电工程系,江西新余 338015)

1 机架设计

1.1 整体设计

机架采用L形设计。用标准的连接件将铝材和铝材连接,以此搭建整个架构的框架。工作人员站在人们的视角位置,左边是加热机构,右边是换模机构靠;考虑到系统中各部分之间可以忽略水平方向上的相对位移,即不存在作用力,所以采用螺钉连接即可保持固定。操作时工作人员站在整个机械的前面,同时考虑到模腔机构整体的高度等,所以模腔部分在框架后侧加上一个护板,正面用活页护板连接成一个简单的门,以便工作人员对机器进行维修和检查。

1.2 机架材料的选择

机架主要是起支撑、定位作用的构架,因此要有很大支撑力,必须使各个零件间都处在准确的位置上。对现有市场上的大部分机架进行的调查和统计。在设计之初,对于支架主体材料的选择提出了2种方案。

(1)使用钢材制作机架。钢材可以通过强大的压力制作成想要的不同形状、尺寸的机架。就横截面形状及样式可将钢材分成4种类型,即型材、板材、管材和金属制品。就钢材的加工工艺温度差异,又可分为冷加工和热加工。也正是因为一般钢材都是靠压力来加工的,因此加工后的钢材容易产生自身可恢复的塑性变形。

(2)选用铝合金来制作机架。铝合金的密度相对于其他金属来说较低,但强度较高,塑性好,可加工成各种型材,还有很好导电、导热、抗蚀性,因此在工业上得到广泛应用。以上的优势、适用条件说明支架制作可以选择铝合金。铝合金与钢材相比要轻得多,但两者的强度都很高。铝合金的可塑性比钢材高,且耐高温;是良导体,可避雷防静电;可回收利用,对环保有利,也比钢材的价格便宜。因此选择铝合金作为支架主体的材料。

2 模腔机构设计

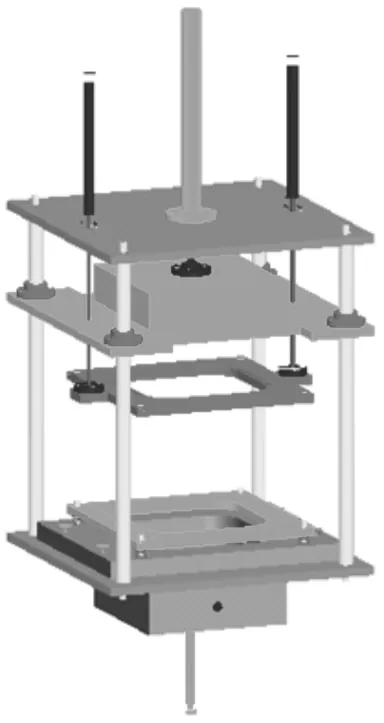

如图1所示是模腔机构,包括上模腔、下模腔、上压边框、下压边框和导向缓冲装置等。

2.1 上模腔尺寸的确定

箱体制造一般选用灰铸铁HT200,最低抗拉强度为195 MPa的灰铸铁,尺寸为(351~800)mm的箱体铸件的最小壁厚尺寸应是(10~15)mm,取四周壁厚为20 mm,因为顶部需要连接液压缸做上下运动,因此顶部的壁厚取30 mm。上腔体主要用于启动加压密封,因此高度选择160 mm即可。由于要承受0.8 MPa的压力,所以壁厚需满足压力容器设计的要求,用软件SW6-1998 v7.0对壁厚进行计算,当材料为HT200、压力容器设计压力为0.8 MPa时,计算出壁厚为17 mm,因此壁厚为20 mm满足强度要求。

2.2 下模腔尺寸的确定

下模腔腔体外部尺寸 520 mm×800 mm×230 mm;内腔尺寸760 mm ×480 mm ×200mm,腔体壁厚20 mm,腔体加盖端均向外延伸30 mm。腔体底部设计一个与液压缸连接的结构。

2.3 导向缓冲装置的设计

因为气缸的速度比较快和不稳定,所以需增加一个缓冲装置来延长设备的寿命。在导柱的外面套一个弹簧,采用东发ISO标准弹簧,选用TJL40-20,自由长度76 mm,能达到最大压缩量30.4 mm,且在最大压缩量的情况下寿命为20万次。弹簧的常数k 为 65.8 N/mm。弹簧的初始压缩量 Δx=57.5×10/65.8=8.74 mm,直套筒与压边框之间采用H7/r6过盈配合,采用紧定螺钉进行固定。

图1 模腔机构

3 换膜机构设计

3.1 工作程序

(1)换膜机构是用于模外装饰设备更换薄膜的,整个更换过程是,①将薄膜拉到指定位置,用夹紧轮和压块夹紧薄膜把薄膜拉到模腔上方相应位置。②向下压抚平轮,让薄膜最大限度的紧贴下模腔板,直到抚平轮退到切刀槽后面指定位置停止。③切开膜,回升抚平轮,夹紧轮和压块夹紧薄膜,最后再返回到原来位置。

(2)抚平轮、加紧轮在换膜机构中起到关键性作用。抚平轮是让膜与下模腔接触得更加紧密。在贴完膜往后退时,通过在薄膜上滚动把薄膜压平。夹紧轮可避免薄膜在工作中滑动,所以当导轨向前运动时要夹紧薄膜。两轮在各自位置上工作时会受到径向力,这样很容易造成薄膜损伤,还可能因为产生静电使薄膜与轮间出现粘连而造成损伤。因此应给两轮留有一定弹性,且自身带有防静电作用。故可选择Q235的普通镀锌钢管材料,选用钢管外包胶滚筒的设计方式。通过选用抗静电的聚氨酯滚筒制作胶滚筒,来实现有弹性和防静电作用等。两轮还有固定抚平轮和夹紧轮及连接机架的作用。上方摇杆机构,是利用电机的正反转带动摇杆,使抚平轮和夹紧轮完成设计所需的运动。

3.2 方案确定

(1)液压马达驱动。液压马达的速度控制是靠改变流入马达内液体的流量,而控制液体流量一般使用液压阀。阀控液压马达的阀控系统有电液伺服阀和电液比例阀,而电液伺服阀因成本较高,因此工业上液压马达的速度一般采用电液比例阀来控制。

(2)气缸驱动。气缸的工作原理是靠气压泵产生的压力能转化为机械能。活塞杆上的推力和拉力通过工作载荷的大小来衡量。气缸的选择不能过大或过小,选择输出力时要留有一定余量。因为缸径过小,输出力则太小,即无法正常工作;但缸径选择过大,会因为设备太重而增加成本,增大耗气量,从而浪费能源。可以选择增力机构来设计夹具,以使气缸的尺寸减小。

(3)两方案比较。气缸驱动比电动执行器具有更多的优势,气缸可在恶劣条件下正常工作,且操作简单,一般情况下不需要维护。气缸工作运动作往复直线运动,尤其适于工件的直线运行。而且仅靠调节单向节流阀就能将速度控制在稳定状态。所以,最后选择了气缸驱动。

4 加热机构设计

(1)膜外装饰设备更换的薄膜加热即用到加热机构。加热机构是由底座、上加热板、导杆、气压缸等部件组成。一个加热周期的开始,是气压缸活塞推动加热板进入到加热区域位置,进入位置后加热板发挥作用开始加热,等到加热完成,活塞再将加热板拉回原来位置即完成。因为加热机构需要支撑,考虑到前面用铝合金型材作为整体支撑的框架,所以也可以用铝材作为加热机构的支撑。选择30-30A型材再加上1块T形板即可完成加热机构的底座。加热机构没有水平位移,只需承受整个机构的重力,所以选用铝合金形材来搭建框架。由于加热板只用于粘贴加热片,用一层较薄的材料即可,所以选用30-30A型材搭建框架,再利用连接件将加热片固定在框架上,即可完成加热板的设计。由于加热机构需有较长的位移才能保证工作时的加热,间歇的时候不会影响模腔机构的工作。所以,加热板需设计得较长,需在加热板的中间加上2根支撑杆来保证加热板不会变形。

(2)片材的加热,既可以采用热板的传导方式,还可以采用红外线辐射方式。加热的方法没有标准限制。热板的供热方法有很多,如油、煤气、电、过热水、蒸汽等,这些热量供给方式各有利弊,燃料和电力相比成本较低。煤气价格较低,但作为热源供热方式温度很难控制,燃烧过程还会产生废气和二氧化碳,因此设备需配备通风、废气排放系统,以免污染环境。电力价格相对比较昂贵,但控制性能强,温度能得到精准控制,而且电力能源容易采取,也是加热中使用最广的能源。

(3)在热成形过程中,加热中并没有因为加热方法和加热器类型的变化而变化,还是接触式加热和辐射加热两种方法。在此机构中,被加热材料为塑料薄膜,辐射加热更适合作为此机构的加热方法。通过加热器产生的辐射热对材料完成加热过程,因为塑料材料能够高强度的吸收一些远红外线波长的波,而产生的辐射能即是来自光谱的红外线段电磁波,该方法不仅能提高加热效率,也有很强的控制性。因此,这种远红外加热装置,已被广泛应用在现代化成型机中。