基于粒子群算法的行星齿轮传动优化设计

李旭贞

(上海电子工业学校,上海 200240)

0 引言

自1995年Kenney和Eberhard提出粒子群优化算法(Particle Swarm Optimization,PSO)以来,该算法引起了专家学者的广泛关注,逐渐应用于多目标优化、非线性规划和系统辨识等诸多领域[1]。该算法是一种集群优化方法,具有高度的并行机制,可以用来解决复杂环境下的优化问题,与其他算法相比,具有简单和易于实现的优点,特别是在求解复杂约束优化问题上效率更高[2]。因此,本文提出了一种基于粒子群优化算法的行星齿轮传动设计方法,利用相关理论建立了行星齿轮传动优化数学模型,采用MATLAB语言实现算法,并用此方法解决行星齿轮传动中的体积优化设计问题。

1 粒子群优化算法

1.1 粒子群优化算法的基本原理

粒子群优化算法针对自然界生物行为的基本特征,利用普遍的、简单的生存规则,采用当代先进的计算机科学技术,将这些特征、规则转换成计算机语言,从而达到模拟生物个体的行为、解决实际复杂问题的目的。

每个优化问题的潜在解为搜索空间中的一个粒子,这个粒子有一个由优化函数决定的适应度(Fitness Value),每个粒子由自己的速度保证它飞翔的方向与每一步的步长。特定周期后粒子们就追随当前的最优粒子在解空间中搜索。这个速度需要根据各个粒子的经验并参考其他粒子的搜寻经验进行适时调整。每个粒子会记录自己发现的最佳位置解(Particle Best,即Pbest),同时存储当前粒子群体搜索到的局部最优解(Global Best,即PGbest)。然后,粒子群中的各个粒子通过当前位置、当前速度、当前位置与本粒子当前最佳位置解的距离和本粒子与当前粒子群最佳位置解的距离来改变自己当前的位置。粒子群优化搜索就是这样,利用群体随机产生的初始化粒子群,以迭代的方式反复搜索,最终得到全局最优解。

1.2 粒子群优化算法的数学描述

粒子群优化算法(PSO)运行中,各个粒子在特定的l维搜索空间内运动,假设粒子群的初始种群粒子数是n,每个粒子的位置代表这个空间中的一个解,第i个粒子的当前空间位置为Xi=(xi1,xi2,xi3,…,xil),i=1,2,3,…,n;第i个搜索得到的最优解Pbesti=(pbesti1,pbesti2,pbesti3,…,pbestil);粒子的速度为vi=(vi1,vi2,vi3,…,vil)。整个粒子群经历的最优位置PGbest=(PGbest1,PGbest2,PGbest3,…,PGbestl),也被称为最优粒子、领导或领导粒子。粒子的位置和速度满足下式:

Xi(t+1)=Xi(t)+vi(t+1).

(1)

vi(t+1)=wvi(t)+a1b1(Pbesti-Xi(t))+a2b2(PGbest-Xi(t)).

(2)

其中:a1、a2为学习因子,取a1=a2=2;b1、b2为[0,1]之间的随机数;w为惯性因子,取w=0.8[3]。

由式(2)明显看出,PSO速度更新由3部分组成,vi(t)代表粒子i在t时刻的速度,vi(t)越大,粒子动能越大,越容易避免陷入局部最优解,扩大搜索的范围,进行全局搜索,反之,则易陷入局部最优解,利于局部搜索,所以我们可以通过参数(a1、a2、b1、b2、w)控制其大小,用以满足特定的搜索需要。a1b1(Pbesti-Xi(t))被称为粒子的学习项,表征的是粒子自身经验对搜索的线性吸引程度,受a1b1调整,利用了粒子经验;a2b2(PGbest-Xi(t))被称为粒子群的群体学习项,表征单个粒子受到群体的影响程度,受a2b2随机调整。

适应度函数为:

(3)

其中:X为相关变量组成的矩阵;μ为惩罚系数;gi(X)为第i(1≤i≤n,n取整数)个约束函数。

由式(3)可知,满足约束时适应度函数值小,反之,函数值大。如此,通过对适应度函数值大小的判断,可以剔除非优秀解,保证得到更优秀解。

1.3 粒子群优化算法的流程

式(2)的速度更新是根据粒子当前的速度、当前的位置和个体最佳位置与群体最佳位置通过系数a1、a2、b1、b2随机加以调整。当粒子移动到一个新的位置,此位置当前的好坏程度将由定义好的一个适应度函数来评价,这个函数与最终需要解决的问题直接相关。具体执行过程如下:

(1) 初始化,确定粒子群规模以及每个粒子的位置、速度和适应度。

(2) 根据适应度函数计算每个粒子的当前适应度值。

(3) 每个粒子当前的适应度值与此粒子以前的Pbest比较,得出新Pbest并存储。

(4) 将每个粒子的Pbest与粒子群当前的PGbest比较,得出新的PGbest并存储。

(5) 根据式(1)、式(2)更新粒子的位置和速度。

(6) 转跳到第(2)步循环运行,反之,若满足终止条件则终止程序,输出结果。

1.4 粒子群优化算法参数的设置

粒子群优化算法参数的设置主要依据相关经验,设置如下:

(1) 学习因子a1、a2:a1、a2是用来调节粒子自身记忆与群体其他同伴之间记忆的影响系数,合适的选择可以大大减少搜索的时间,避免陷入局部最优解。研究表明取a1=a2较好。

(2) 群体规模n和维数l:一般n不会取几十个左右,对于较复杂的问题可取100个~200个,l由优化问题决定。

(3) 最大速度vmax:vmax决定粒子单步移动的范围,其代数值大小一般不超出粒子活动的设定步长值,过大容易错过最优解,反之,则可能陷入局部最优。

(4) 惯性因子w:w用以控制粒子当前速度对下一步速度的影响,其大小直接影响粒子的全局或局部搜索能力,取较大值时,有利于全局搜索,较小则利于局部搜索,用以调节粒子群搜索能力的导向,合适的w可以减少迭代次数而获得全局最优解[4]。研究发现w在[0.8~1.2]之间时,具有较好的搜索能力。并且随着搜索的进行,取w由大变小可能具有更好的搜索性能,主要因为初始较大的w可以较快速地找到比较好的范围,随着搜索的进行,较小的w可以增强其在局部找到最优解的能力。

(5) 中止条件:一般当搜索达到最大迭代次数时或满足误差精度要求时,搜索停止。

2 建立行星齿轮多目标模糊优化模型

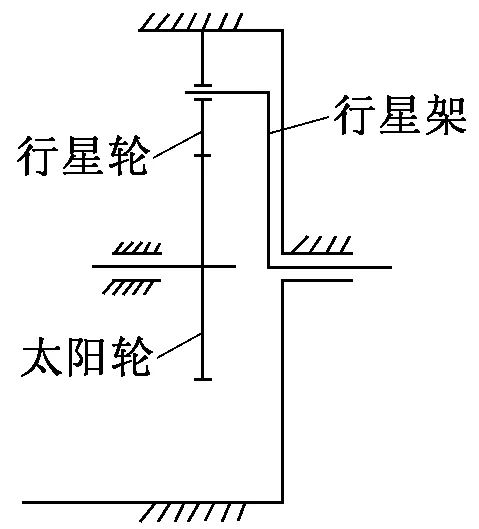

本文用粒子群算法对某水泥球磨机用二级NGW型行星齿轮减速器进行优化求解。图1为2K-H型行星传动机构简图,已知条件如下:输入功率为2 000 kW,输入转速为590 r/min,输出转速为16.5 r/min,单向连续运行,负载较平稳,设计寿命不少于15年;太阳轮和行星轮的材料均为20CrNi2MoA,内齿轮为42CrMb;低速级传动比为5,高速级传动比为7.052,高、低速级结构基本相同。本设计仅以低速级为例进行优化求解。低速级采用3个均布的行星轮,内齿轮固定,太阳轮输入,转臂输出。

2.1 目标函数

本文根据设计需要要求设计的行星齿轮体积最小,目标函数为[5]:

(4)

其中:Zb为内齿圈齿数,Zb=(iaH-1)Z1,iaH为低速级传动比,Z1为太阳轮齿数;m为齿轮模数;b为齿宽。

图1 2K-H型行星传动机构简图

2.2 设计变量

根据行星齿轮的几何尺寸、物理属性和力学性能,取太阳轮齿数Z1、齿轮模数m及齿宽b为设计变量,即:

X=[Z1,b,m]T.

(5)

2.3 约束条件

机械设计中的约束条件主要包括性能和几何两个方面,关键是确保设计结果满足实际使用的需要。本文优化设计的约束条件如下:

(1) 齿面接触疲劳强度条件为:

Z1m2bk≥AH·Ta·u/(u-2).

(6)

其中:AH=8003KAKH/[δH]2,KA、KH分别为工况系数和载荷不均匀系数,[δH]为许用应力;Ta为输入转矩;k为行星轮数;u=zg/Z1,zg为行星齿轮齿数。

由此得约束函数为:

g1(X)=AH·Ta·u/(u-2)-Z1m2bk≤0.

(7)

(2) 齿根弯曲疲劳强度条件为:

Z1bm2k≥AF·Ta·(4.69-0.63lnZ1).

(8)

其中:AF=133KAKF/[δF],KF为载荷不均匀系数[6],[δF]为许用强度。

由此得约束函数:

g2(X)=AF·Ta·(4.69-0.63lnZ1)-Z1bm2k≤0.

(9)

(3) 行星轮邻接条件为:

[iaHsin(π/k)-iaH+1]Z1-2≥0.

(10)

由此得约束函数:

g3(X)=2-[iaHsin(π/k)-iaH+1]·Z1≤0.

(11)

(4) 由本设计可得边界约束条件为:

Z1-17≥0.

(12)

b-10≥0.

(13)

m-2≥0.

(14)

b-5m≥0.

(15)

7m-5b≥0.

(16)

3 编程求解及分析

在MATLAB编程环境下,以目标函数和约束条件共同转化而成的函数作为粒子群优化算法的数学模型,根据粒子群优化算法计算流程编程求解,方便快捷[7]。采用粒子群优化算法得到的行星齿轮的优化结果和传统设计结果[8]对比如表1所示。由表1可知,粒子群法优化设计结果优于前两者,表现出了更好的全局寻优能力。

4 结语

根据行星齿轮的设计要求,本文运用粒子群优化算法完成了对其体积目标优化。显然,根据优化结果与传统设计的比较,采用本文的方法设计可以提高设计效率,获得很好的经济效益,与传统设计方法相比,具有明显的优越性。

表1 不同设计方法下行星齿轮传动优化结果