深井硬岩矿山岩爆防治技术综述

张少杰, 张爱民, 马俊生, 杨志国, 孙 扬, 范文录

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

在深井硬岩矿山开采过程中,由于高地应力的存在,岩体失稳的现象明显增多,特别是以岩体突然猛烈破坏为特征的岩爆日趋严重,极大地威胁着井下人员、设备和材料的安全[1-9]。本文收集、分析和总结了国内外深井硬岩矿山岩爆的相关研究成果,包括岩爆发生机理、岩爆判据和支护技术等相关内容,并提出了深井硬岩矿山岩爆防治技术的主要发展方向,为我国深井硬岩矿山开采提供指导和借鉴。

2 岩爆发生机理

岩爆是岩体破坏的一种形式,它是处于高应力或极限平衡状态的岩体或地质结构体,在开挖活动的扰动下,其内部储存的应变能瞬间释放,造成开挖空间周围部分围岩从岩体中急剧、猛烈的突出或弹射出来的一种动态力学现象。

2.1 岩爆分类

岩爆类型划分主要是依据岩体弹性应变能的储存与释放特征或应力作用方式划分的,目前学术界尚未达成共识。南非学者Ortlepp和Stacey根据发生在南非金矿和北美一些矿山岩爆的特点和震源机理的研究成果,建议将岩爆分为应变型岩爆、弯曲破坏型岩爆、矿柱破坏型岩爆、剪切破裂型岩爆和断层滑动型岩爆。应变型岩爆如图1所示,矿柱破坏型岩爆的实例,如图2示。

2.2 岩爆破坏机理

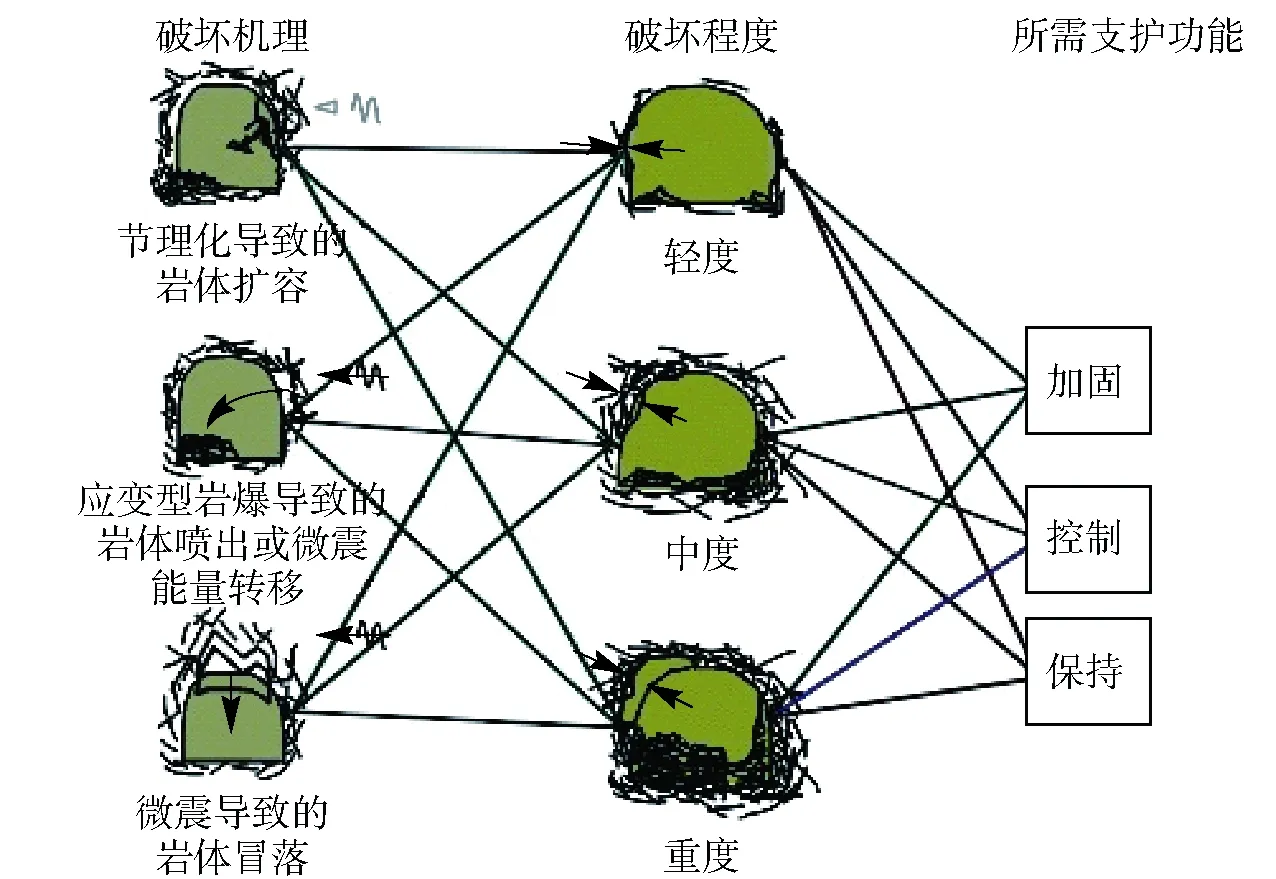

Kaiser将岩爆破坏的机理划分为3种:(1)节理化导致的岩体扩容。(2)微震能量转移导致的岩体喷射。

图1 应变型岩爆

图2 矿柱破坏型岩爆

(3)微振动导致的岩体冒落。岩爆破坏机理、破坏程度和所需支护功能如图3所示。

图3 岩爆破坏机理、破坏程度和所需支护功能

2.3 岩爆判据

为了判断硐室或隧洞在何种情况下发生岩爆以及若可能发生岩爆时其严重程度如何,国内外学者提出了许多岩爆判据和岩爆分级。

1)E. Hoek方法

(1)

σθmax为最大切向应力,σc为岩石单轴抗压强度。

2)Turchaninov方法(T方法)

Turchaninov根据科拉岛希宾地块的矿井建设经验,提出了岩爆活动性由硐室切向应力σθmax和轴向应力σL之和与岩石单轴抗压强度σc之比确定为

(2)

3)Russense判据

Russense岩爆判别法是根据硐室的最大切向应力σθmax与岩石点荷载强度Is的关系建立的。把点荷载Is换算成岩石的单轴抗压强度σc后其判别关系为

(3)

4)采用σc/σt比值表示的Russense判据

彭祝等认为岩爆是岩石中裂纹起始扩展到失稳破坏及破裂抛出的过程。利用断裂力学的Griffith强度理论以及分析地下圆形硐室围岩附近的应力状态,导出用岩石抗拉强度表示的圆形硐室发生岩爆的临界应力公式:σθ=8σt。因此,用抗拉强度表示的岩爆条件可归纳为:当σθ>8σt时,地下洞室可能发生岩爆;满足上述条件下,σc/σt越小,则岩爆烈度越高。

将σθ=8σt代入Russense判据公式可得采用σc/σt比值描述的岩爆烈度公式为

(4)

5)陶振宇判据及其岩爆分级

陶振宇在前人(Barton、Russense、Turchaninov等)研究基础上,结合国内工程经验,提出了岩爆判据并对岩爆进行了分级,见表1。

表1 陶振宇提出的岩爆分级表

2.4 岩爆预防措施

岩爆预防措施主要包括改善围岩应力条件(超前钻孔应力解除法、选择合适的开挖方式、改善施工方法、卸压技术应用)、加固围岩(喷射钢纤维混凝土、选择适宜的锚杆类型及锚杆的长度和密度)、增设临时防护设施、待避及找顶、变形监测和微震监测、现场管理措施等。

3 岩爆矿山支护技术

3.1 岩爆矿山支护设计概述

1)动力条件下支护系统的功能

Kaiser总结了动力条件下支护系统的4种主要功能[10]:①利用金属网、喷射混凝土、喷层等保留破碎、裂隙岩体;②利用锚杆、高摩擦锚杆和全长锚固锚杆等少量加固较稳固岩体;③利用可变形锚杆、屈服锚杆等变形协调支护单元使保留破碎岩体、加固较稳固岩体和稳定岩体整合在一起;④利用钢带、大托板、强金属网和相匹配的垫板等连接、保持和保留构件,从而确保支护系统稳定性。

2)岩爆矿山支护设计原则

Cai和Champaigne把现场经验总结成一些简单易懂的原则:①避免岩爆;②使用屈服支护系统;③注重弱连接;④使用整体系统;⑤简便;⑥经济;⑦适应性强。

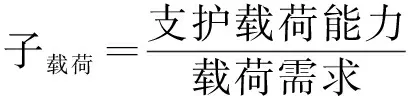

3)岩爆矿山支护可接受准则

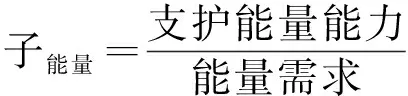

(1)力学准则。力学的安全因子定义为

(5)

(2)位移准则。位移的安全因子定义为

(6)

(3)能量准则。能量的安全因子定义为

(7)

(8)

式中:g——重力加速度;

m——岩体质量;

ve——岩体的喷射速度;

ds——喷射岩体的位移;

E——能量需求。

(4)系统兼容性准则。最佳的支护系统是每个支护单元相互兼容、均衡,共同提供承载能力。在设计中,计算表面支护单元的作用是比较困难的,因此,经验设计方法通常被使用,但重要的是确保支护单元的力、位移和能量能够兼容。

3.2 岩爆和支护破坏的基本指标

1)岩爆的强度

岩爆的强度是指岩爆对井下巷道或工作面破坏程度的一种量度。研究岩爆强度的目的是设法找到一个能够确定岩爆强度与其可能造成破坏程度关系的参数及其标准,消除或减轻岩爆的破坏,设计合理的支护系统或采取有针对性的技术措施。

自然地震强度程度常用的是里氏震级ML,其确定方式是用伍德- 安德森式标准地震仪(静态放大2 800倍,周期0.8 s,阻尼系数0.8)在震中距100km处监测地震波,有些地震学家常用地震矩M0和应力降Δσ两个参数描述震源释放能量,地震矩M0是震源变形或滑动大小的一种量度,Δσ是描述断层变形或滑动时产生的应力降,以上地震矩M0和应力降Δσ均只能表示震源处释放出能量的大小,而不能直接说明岩爆造成的破坏程度如何,故需要引入质点峰值速度。

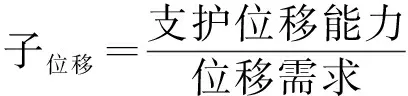

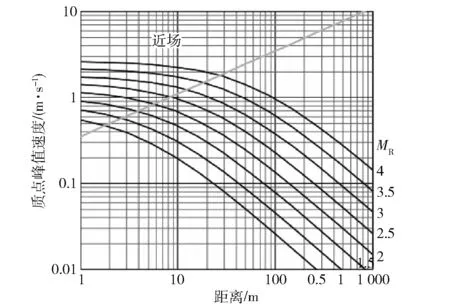

2)质点峰值速度(Peak Particle Velocity,PPV)

质点峰值速度PPV分为入射型PPV和喷出型PPV[11]。入射型PPV的实际模式非常复杂,不可能准确得知。入射型PPV为一动力波冲击岩体,引发一系列可能引发岩体破坏的现象。喷出型PPV定义为发生动力事件的开挖表面上的某点的PPV。在支护系统上所能感受到的为喷出型PPV。

澳大利亚地下矿山喷出型PPV计算公式为

PPV=[1.4×10(0.5MR)]/D

(9)

式中:PPV——质点峰值速度,m·s-1;

MR——微震事件的里查德震级;

D——微震事件距关注位置的距离,m。

安大略地下矿山喷出型PPV的计算公式为[12]

(10)

式中:PPV——质点峰值速度,mm·s-1;

R——距微震源的距离,m;

M——纳特里震级。

PPV、震级和距离的关系[13],如图4所示。

图4 PPV、震级和距离三者间的关系

3)岩爆破坏因子

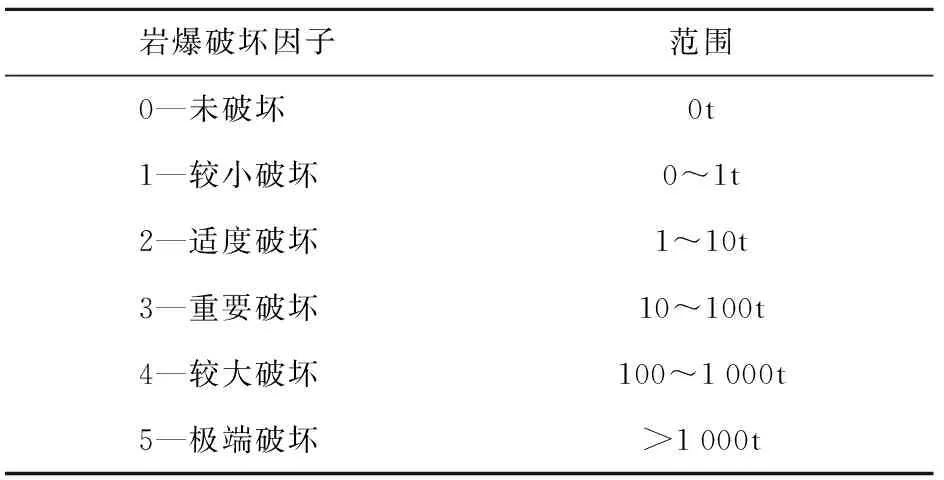

表2所示为基于岩石吨量的经验上的岩爆破坏因子[12]。

表2 基于岩石吨量的经验上的岩爆破坏因子

4)支护破坏程度

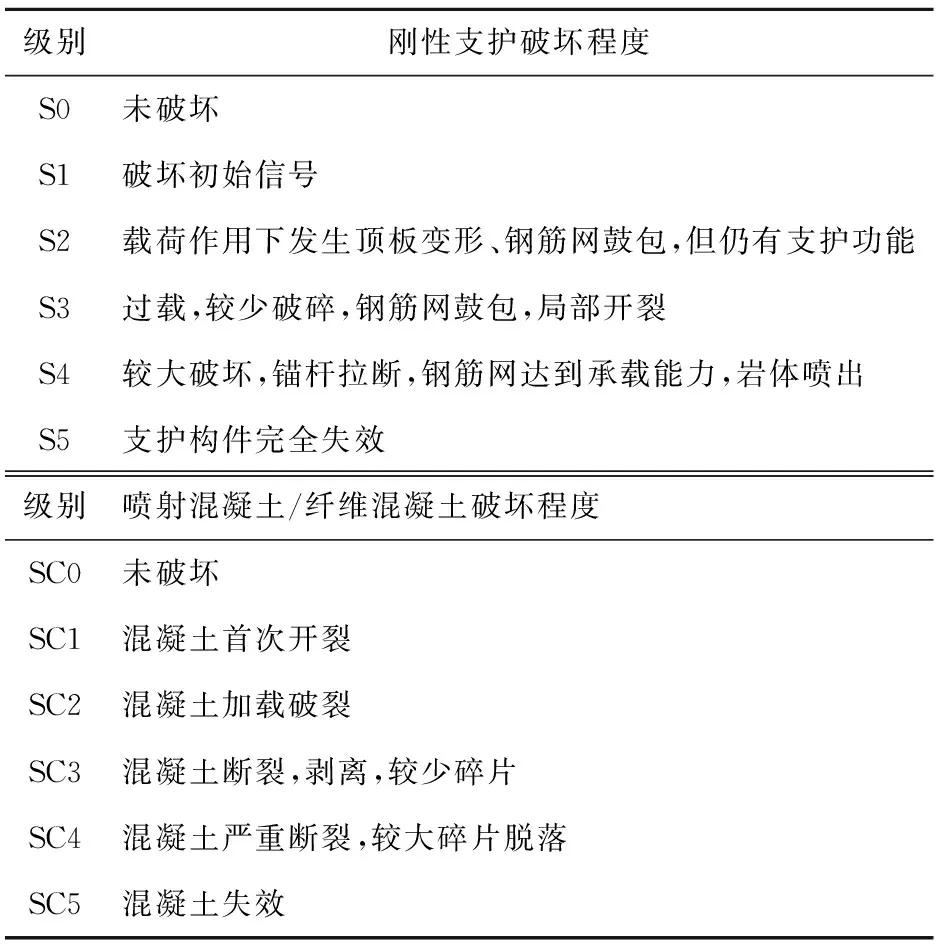

表3所示为微震事件引发支护破坏程度分级,用SC0至SC5定量描述混凝土的破坏程度。可接受的破坏为SC0至SC2,可容忍的破坏为SC3,不可容忍的破坏为SC4至SC5。

表3 微震事件引发支护破坏程度分级

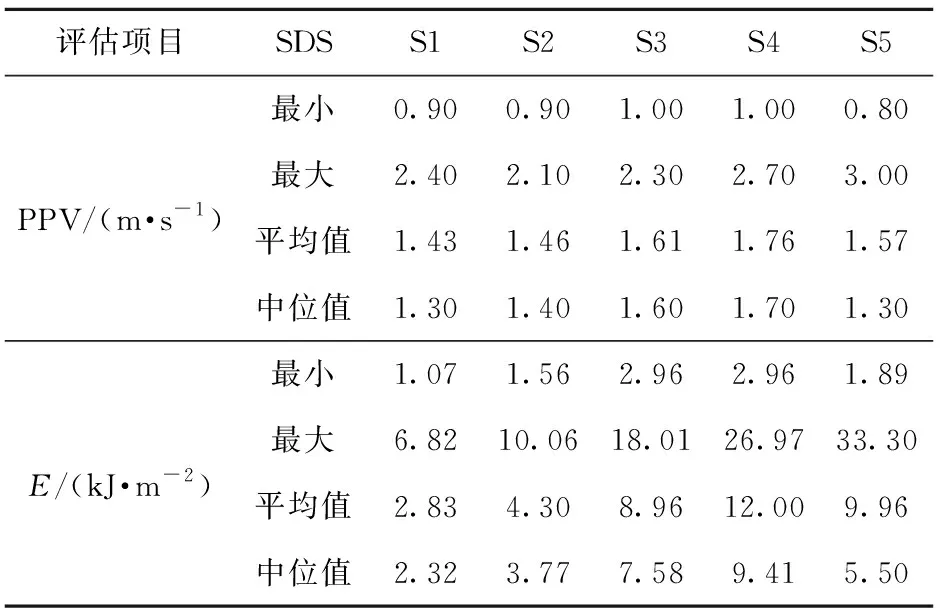

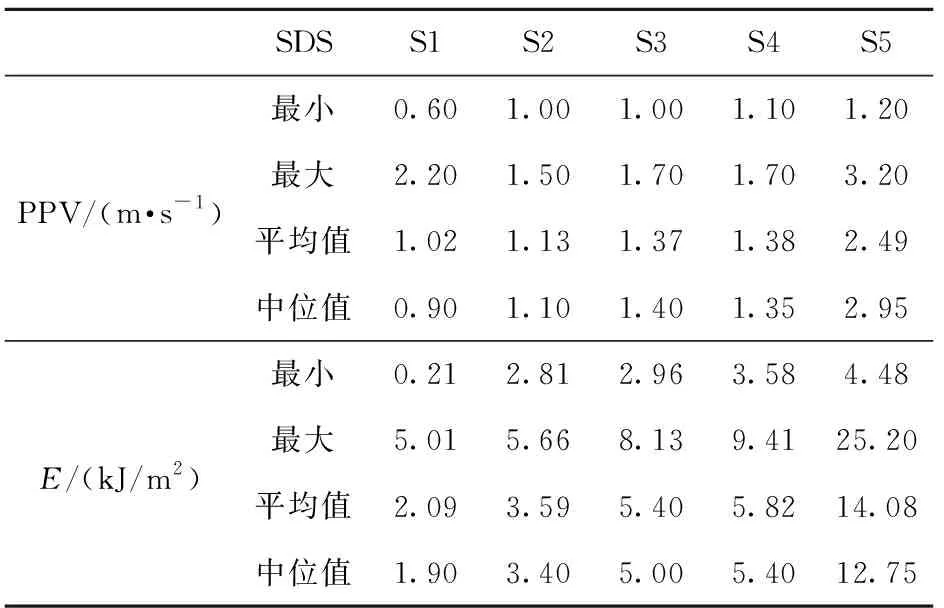

表4所示为锚杆和高能量吸收金属网支护系统的支护破坏程度SDS(support damage scale)评估结果[14]。表5所示为锚杆、高能量吸收金属网和纤维混凝土支护系统的支护破坏程度SDS评估结果。

表4 锚杆和高能量吸收金属网支护破坏程度评估结果

表5 锚杆、高能量吸收金属网和纤维混凝土支护破坏程度评估结果

3.3 支护构件发展现状

1)最弱的连接

支护系统中最弱的连接部分通常为锚杆垫板和金属网。支护系统的承载能力取决于最弱连接的承载能力[15]。在设计中使用加固单元单独的动载承受能力,可能过高估计了支护系统的承载能力。Geobrugg公司特制了锚杆垫板,可将应力从金属网转移到锚杆支护系统上。特制的锚杆垫板如图5所示,垫板的厚度为5mm,宽度为22cm。

图5 特制的锚杆垫板

2)新型屈服锚杆

屈服锚杆又称让压锚杆或吸能锚杆。国内外近期研制的几种新型锚杆,包括澳大利亚的Garford锚杆、加拿大的Yield-Lok锚杆、奥地利的Roofex锚杆、瑞典的新型吸能锚杆、挪威的D锚杆以及我国的CRLD锚杆和新型高强预应力让压锚杆。Garford锚杆结构如图6所示。屈服锚杆按其屈服原理大致可分为两种类型,即锚头屈服型和杆体屈服型。屈服锚杆主要有两项技术指标:一是屈服力;二是屈服位移量。

图6 Garford锚杆结构

3.4 支护方案选择的经验图

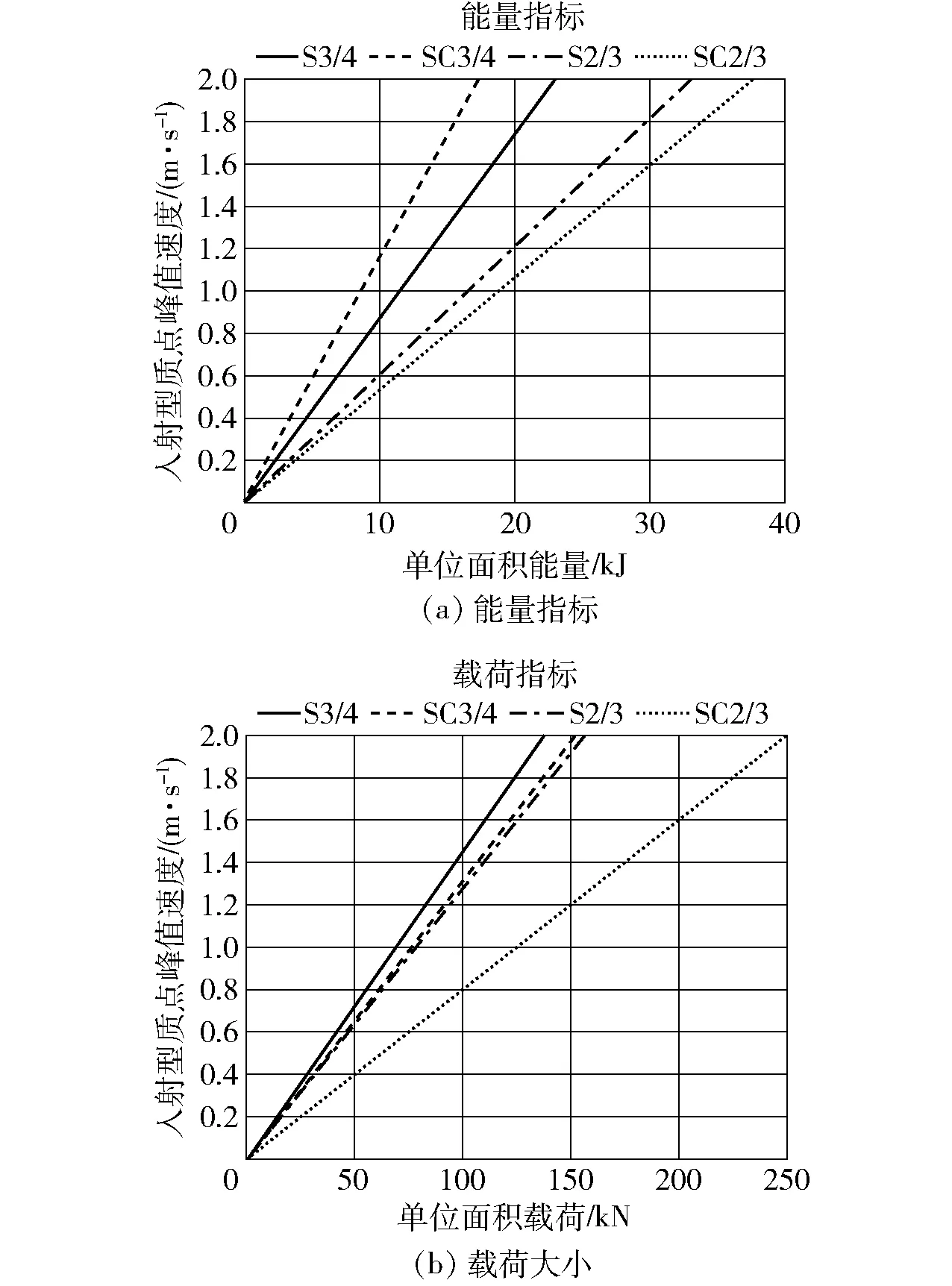

图7所示为Long-Victor矿山支护方案选择的经验图。从图中可以看出,支护方案选择准则可以定义为:保守的或较低的S4和SC4分割线是可容忍支护性能的下限,S3和SC3分割线是可接受支护性能的下限。S3/4和S2/3分别为钢构件的可容忍下限和可接受下限,S3/4和S2/3分别为纤维混凝土的容忍下限和可接受下限。

图7为工程师提供了在动力条件下支护系统选择的方法和准则。如果过去观测到的微震事件足够多,并且是将来事件的有效代表,经验图表则可以被用于将来的计划和设计。经验图表法可以被用于类似矿山,为支护系统的选择提供依据。

图7 Long-Victor矿山支护方案选择的经验图

4 国内外深井矿山岩爆防治实例

4.1 加拿大Creighton矿岩爆防治实例

加拿大Creighton矿通过微震系统来了解复杂开采环境下的地震和微震活动情况,帮助识别需要加强支护的区域和指导矿山安全开采[16]。采取的措施包括合理的开采顺序、卸压爆破的设计和实施、采用φ46mm带摩擦装置的Swellex膨胀锚杆、进行锚索二级支护或者采用配备薄钢带的锥型锚杆的加强支护等。

4.2 美国Lucky Friday 矿岩爆防治实例

美国科达伦矿区Lucky Friday 矿每年平均发生震级在2.0~3.0之间的岩爆次数多于8次,主要发生在与矿柱相交的层理面上,采取的岩爆预防措施包括微震监测系统的应用、矿柱的卸压、无底柱的下向崩落充填采矿法[17]。支护情况:采场巷道壁采用劈裂式锚杆(split sets)和链式的连接网支护;充填体顶板(fill back)采用垂直的Dywidag锚杆,链式的连接网和劈裂式锚杆支护;采场进路又附加上了至少2排水平锚索。针对爆破导致的底板岩石突出的掘进工作面采用喷射50mm的钢纤维混凝土+锚网的支护措施。

4.3 澳大利亚Big Bell 矿岩爆防治实例

澳大利亚Big Bell矿大规模采矿诱发的地震事件频发,其位置主要发生在沿着底板巷道上盘突出的部分、顶板层理构造的表面、石门或水平巷道的边帮、主要生产区域的下部水平等,主要发生在生产爆破后24h内,在生产水平的上部[18]。在采用8通道CSIR-Miningtek监测系统基础上,采用劈裂式(split sets)、端头锚固式锚杆(end anchored rockbolts)(替代管缝式锚杆)、金属网以及交叉点处的锚索(cable bolts)。另外,在高应力岩爆倾向性地区采用可缩性锥形锚杆(cone bolts)+φ6mm金属网+1.8m长的SS46劈裂式锚杆。

4.4 智利EI Teniente矿岩爆防治实例

智利EI Teniente铜矿是南美受岩爆危害最严重的矿山[19],主要岩爆预防措施包括:①采用自动遥控的开采设备;②降低初期的开采率,随着生产再逐渐增加;③采出率受前两个星期微震活动频率的限制;④开采的时空分布尽可能保持一致,以减少岩体破裂尺寸和岩爆震级;⑤生产区限制在已经拉底爆破的水平,减少未采动岩体的高度,临时性的关闭高体积的开采区域;⑥安装了数字化的微震监测系统。在装矿点(3.6m×3.6m)采用钢筋混凝土浇筑,厚度500~800mm,每米有一金属拱架;生产水平其他区域采用喷锚网支护,金属网为预制钢丝网。

4.5 南非South Deep金矿岩爆防治实例

南非South Deep金矿目前竖向应力为主应力,约为75~81MPa[20]。矿区的岩爆都发生在采场,且发生频繁。采取的岩爆预防措施包括卸压式(destress mining)采切,马头门装矿皮带道的支护以多层金属网+管缝锚杆+长锚索为主,部分区域采用钢筋焊接钢带与锚索(4.5m和6.5m全长注浆)形成二次补强支护。

4.6 冬瓜山铜矿岩爆防治实例

冬瓜山铜矿在对矿岩进行岩体质量评价的基础上,采用工程类比与数值模拟相结合的方法,确定了不同位置、不同功能采准巷道的支护形式与参数[21]。例如,布置在大理岩中的充填回风巷道采用管缝式锚杆+直径6mm金属网方式支护;在矿岩接触带采用锚杆或注桨锚索支护,锚索为φ19~24mm的废旧除锈钢丝绳,长度4~6m,网度2m×(2~3)m;对出矿巷道和出矿进路采用临时喷浆30mm+锚杆挂金属网+永久喷浆的方式;出矿穿脉采用喷锚网+锚索的联合支护;在出矿进路和堑沟的交汇点处采用超前预锚杆进行预支护+喷锚网联合支护。

4.7 会泽铅锌矿岩爆防治实例

会泽铅锌矿3#竖井在开挖过程中,显现了不同程度的岩爆现象,其中开挖到1 400m以后发生过两次比较严重的岩爆现象[22]。为了有效控制岩爆的发生,在对井筒进行地压监测的基础上,实时卸压爆破,同时避让岩爆时间点(第一时间范围是掘进爆破后3h以内,第二个时间范围是3~5d)。有轻度岩爆及以上的危险性施工区域,首先初喷CF30钢纤维混凝土,喷层厚度50~100mm,之后挂φ6.5mm钢筋网和树脂锚杆(φ20mm,间排距均为1m),采用锚索支护,选用单根钢绞线,长度为6.5m,间排距1.5m×1.5m。

4.8 灵宝崟鑫金矿岩爆防治实例

灵宝崟鑫金矿2#竖井建设期间发生多次岩爆[23],井底井帮实施卸压爆破、喷混凝土+钢网+锚杆的联合支护;在有较强岩爆危险威胁时,应在竖井中安装防护钢筒,在钢筒内进行底部卸压钻孔、南北向井壁卸压钻孔施工,并通过防护钢筒上的开孔进行锚杆钻孔、井壁锚杆、钢筋网和钢筋梁的安装,再喷射混凝土;在有岩爆倾向的岩体中进行平硐掘进,采用超前爆破应力释放,卸压钻孔可按与巷道轴线15°~20°钻进,钻进4~5m。掘进爆破后,应立即向工作面及以后约15m范围内巷道周边喷洒高压水,以达到消除或减弱岩爆剧烈程度的目的。

5 深井硬岩矿山岩爆防治技术的发展方向

在分析和总结国内外深井硬岩矿山岩爆研究成果的基础上,提出了深井硬岩矿山岩爆防治技术的主要发展方向:

(1)借助于先进的试验设备和高效的计算手段,结合系统动力学,对岩爆发生机理进一步研究,以提高预测方法、指标的准确性和可靠性。

(2)基于现代数字化微震监测技术,根据开采过程建立岩爆“时、空、强”规律的预测,构建深井矿山岩爆灾害的综合防治体系。

(3)进一步研究如何利用岩石内部存储的能量进行破岩或开采,使积聚的能量平稳释放,进而减少或阻止灾害性岩爆的发生。

6 结语

岩爆的预测和防治是一个世界性难题,至今为止虽然取得了令人欣喜的成果,但要做到及时精确地预测和防治还存在困难,因不可预见的地质变化都可能引发难以预测的情况,对于不同的地质条件和岩爆机理,必须采取不同的防治措施。所以,对于深井硬岩矿山岩爆的预测和防治,还期望引起更多的科技工作者的关注和重视,以便继续对其进行更深入、更系统研究和探索。