基于实验设计的城市客车车架多工况稳健设计优化

付 磊,张洪信,赵清海,王 楠

(1.青岛大学 机电工程学院,青岛 266071;2.青岛大学 动力集成及储能系统工程技术中心,青岛 266071)

0 引言

对于当今社会面临的能源短缺和环境污染问题,通过减轻汽车的质量,可以在节约能源的同时减少环境污染,汽车的轻量化设计已经成为汽车工程领域最重要和最热门的研究方向之一[1]。减轻城市客车总质量对改善客车的燃油经济性、减少汽车污染物的排放、增加其续驶里程具有非常重要的意义。而对于作为城市客车主要承载部件的车架,对其进行轻量化显的意义重大。传统的汽车轻量化研究没有考虑不确定性因素的影响,但在汽车的实际生产中往往存在着很多不确定性的外在因素,如加工精度、人为操作、制造环境等这些不确定因素存在着变化,这些可以引起汽车性能指标的波动,而造成优化设计方案的不可行[2]。而稳健优化设计可通过对设计参数进行合理的组合来降低产品性能对不确定性因素波动的敏感性,从而获的性能满足设计要求、可靠性高和抗干扰能力强的高质量产品[3]。

但是,对于汽车的车架性能的稳健性优化遇到以下问题:1)车架性能的单次有限元分析分析时间长,而有限元分析寻找最优解循环次数多,增加了工作量,费时费力;2)CAE分析零件性能的软件多,而且不统一,集成优化难以实现;3)汽车车架的实际生产中不确定因素多,这些可以引起汽车性能指标的波动,得到的优化目标和输出响应不准确,可靠度降低。

而集成优化软件的出现,可以解决上面的问题,它能够集成各类CAE分析软件。同时,它自带多种试验抽样算法和近似模型,多种优化算法可以选择。其中,集成优化软件里的6σ稳健性设计算法为产品的可靠性分析和稳健性优化提供了理论基础。

1 车架有限元模型介绍

1.1 车架模型

该城市客车车架主要有两根纵梁,九根横梁组成。横纵梁均采用Q235钢,车架包含五种不同的截面尺寸。车架的三维模型如图1所示。

图1 客车车架三维简化图

1.2 优化目标及约束条件

本文是基于车架的结构轻量化设计,所以设计目标是车架的总质量针对车架的总质量为目标,对车架进行结构轻量化设计。而对于客车在多个工况下对车架钢板弹簧的约束分别为:

1)满载弯曲工况:约束车架左前方钢板弹簧的UX、UY、UZ,右前方、左右后方钢板弹簧的UZ。

2)加速工况:约束车架左前方钢板弹簧的UX、UY、UZ,右前方、左右后方钢板弹簧的UZ。

3)制动工况:约束车架左右前方钢板弹簧的UX、UY、UZ,左右后方的UZ方向的自由度。

4)转弯工况:约束车架左前后方钢板弹簧的UZ,右前方钢板弹簧的UX、UY、UZ,约束车架右后方的UY、UZ方向的自由度。

1.3 设计变量筛选

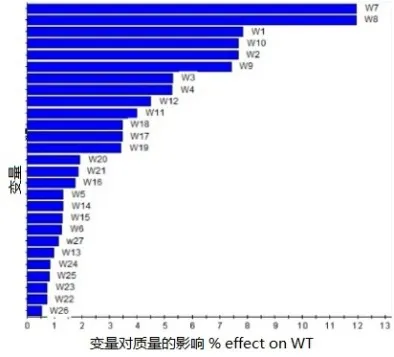

对于复杂的多目标多工况优化,设计变量的数目通常太多,计算量太大,优化需要大量的时间。对于客车的车架而言,与车架质量性能有关的尺寸结构参数有上百个,不可能选取所有的设计变量。设计变量的选取需要根据设计目标、约束条件以及实际的工程经验和工艺水平等因素而定。找出对设计目标和输出响应影响较大的设计变量[4]。本文的主要设计目标是在保证车架足够的强度、刚度的条件下[5],同时尽可能减轻车架的质量,实现客车的轻量化设计。所以作为车架的设计变量需满足以下要求:一、对车架质量、应力、变形等具有较大的影响;二、能反映出车架结构外形的尺寸;三、尺寸之间相互独立,互不影响;四、考虑实际的工程经验,工艺上实现相对容易。综上所述,初步选择的设计变量主要是:车架的侧梁、纵梁、以及端梁尺寸厚度等[6]。基于上述原则初步选择了27个设计变量。为了更清楚的观察各个设计变量对每个响应的贡献量,可做出各个设计变量对响应的Pareto图,如图2~图4所示。

图2 设计变量对最大应力的Pareto图

图3 设计变量对最大变形的Pareto图

图4 设计变量对总质量的Pareto图

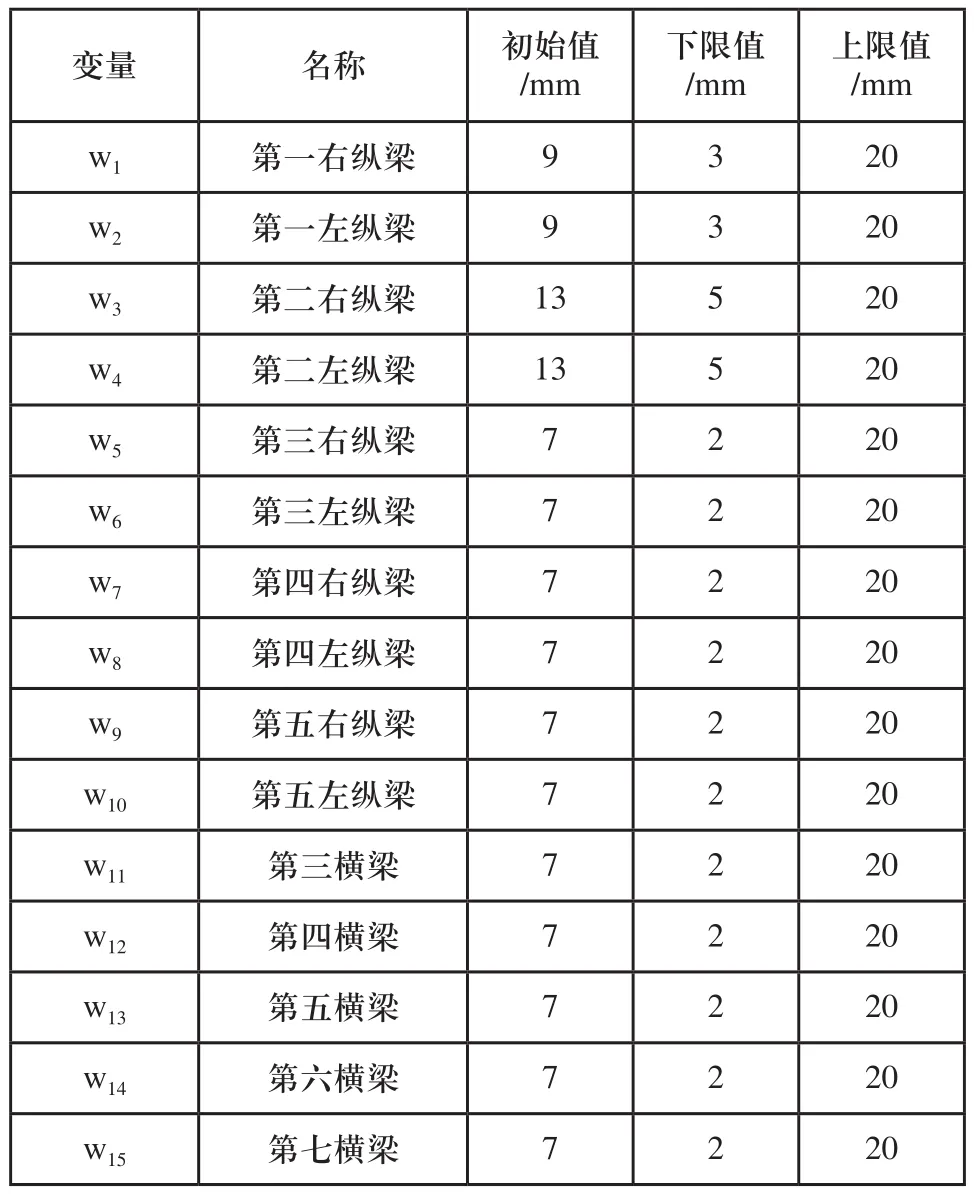

综上各个Pareto图的结果分析可知,W5、W6、W13、W14、W15、W16、W22、W23、W24、W25、W26、W27这12个变量对各个响应的贡献量相对较小。因此可以去除这12个变量,把剩余的15个变量设为优化设计变量。简化后的车架优化结构尺寸模型以及各个设计变量的分布如图5所示。综上所述,选定15个结构尺寸厚度作为优化设计变量,其初始值以及取值范围如表1所示。

图5 车架结构尺寸模型

表1 车架初始设计变量及取值范围

2 确定性优化

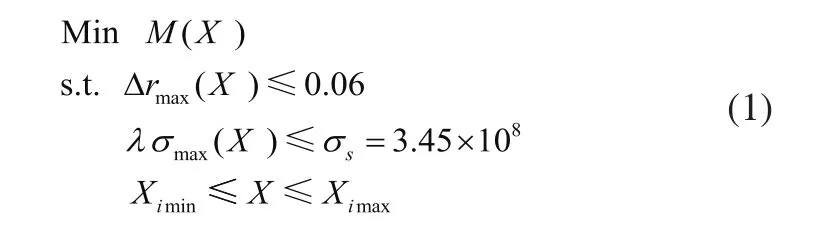

把通过灵敏度筛选出来的车架的主要尺寸变量为优化设计变量,将车架收到的最大应力和变形作为确定性优化的约束条件,优化目标函数为车架的总质量最小,对车架进行确定性优化设计。

式中,目标函数为客车车架的总质量M(X),X为设计变量的可行域,X=[w1, w2, w3, w4, w5, w6, w7, w8, w9,w10, w11, w12, w13, w14, w15]。约束条件包括强度刚度约束。其中λ为强度安全系数,本文中λ=1.38,σmax为车架受到的最大应力,σs=345MPa为材料的屈服强度;客车车架的刚度变形Δrmax(X)最大值为0.06m。

采用广义梯度下降算法,分别对客车车架的满载弯曲、加速、制动、转弯四种工况进行确定性结构尺寸优化。

1)满载弯曲工况,车架总质量的优化135次优化迭代,确定性优化后的车架总质量为829kg,比原来的车架总质量989kg减轻了160kg,减幅达16.18%。

2)加速工况,车架总质量的优化经过117次优化迭代,确定性优化后的车架总质量为851kg,比原来的车架总质量989kg减轻了138kg,减幅达13.95%。

3)制动工况,车架总质量的优化经过56次优化迭代,确定性优化后的车架总质量为629kg,比原来的车架总质量989kg减轻了364kg,减幅达36.8%。

4)转弯工况,车架总质量的优化经过116次优化迭代,确定性优化后的车架总质量为825kg,比原来的车架总质量989kg减轻了164kg,减幅达16.58%。

3 6σ稳健性优化设计

3.1 6σ稳健性优化设计方法

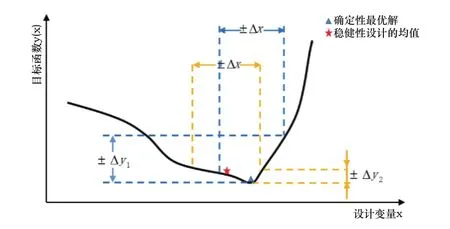

稳健性是通过寻找目标函数变化中波动小的区域,避免由于变量的不确定性而产生响应的不稳定变化,而且还可以提高约束条件的可靠度[7,8]。其优化原理示于图6。从图中可知确定性最优结果在±Δx变化时,目标函数的响应范围Δy1波动较大,而稳健性的最优结果在±Δx变化时,目标函数波动Δy2较小[9]。

图6 确定性与稳健性优化结果对比图

确定性与稳健性的优化数学模型公式分别如式(2)和式(3)所示。

式中,X随机设计变量集;F与H分别为目标函数和约束条件;±ΔX表示随机变量X的变化范围;XL和XU分别为设计变量X的上下限。

6σ稳健性优化是一种可以同时完成稳健性要求和可靠度要求的设计方法[10],其数学模型可表示为[11]:

式中,n表示σ水平。

表2 确定性优化结果的可靠性分析

3.2 确定性优化结果可靠性分析

采用6σ分析(Six Sigma Analysis)中的均值一阶可靠性分析(MVFO,Mean Value First Order Method)算法评价基于近似模型的确定性方案的质量水平[12]。选取确定性优化的设计变量,并定义了15个初始设计变量为随机变量,变异系数为0.01,对车架的四种工况的确定性结果进行质量水平检查与可靠性分析,分析结果如表2所示。由表2可知,车架在加速和制动工况的输出响应最大应力和最大变形的质量水平都达到了8σ,可靠度为1,不需要稳健性优化。而对于车架在较危险的满载弯曲工况和转弯工况时输出响应的质量水平达不到6σ质量水平,可靠度不为1。其中,满载弯曲工况的输出响应,车架受到的最大应力质量水平为3.176σ,可靠度为99.86%;转弯工况车架受到的最大应力质量水平为1.553,可靠度为81.95%。它们均不满足6σ质量水平,可靠度没达到1.00,所以车架在这几个较危险工况时,确定性方案的稳健性较差,需要对其进行6σ稳健性优化。

通过上文对客车车架四个工况的确定性优化结果进行分析,可知,需要对较危险的满载弯曲工况、转弯工况进行稳健性优化。由稳健性优化数学模型公式(5),构建车架的稳健性优化数学模型如下所示:

式中, n代表σ质量水平;WT代表车架的总质量,G、F分别表示车架的最大应力和车架的最大变形,GU、FU分别为G和F的设计上限值(常数)。

采用广义梯度下降算法对车架较危险的工况进行6σ稳健性优化设计。选取第一轮确定性优化的15个设计变量为随机变量,设置变异系数为0.01,设置车架约束的质量水平为6σ(即可靠度大于99.99%)。

1)在满载弯曲工况下,客车车架的稳健性优化经过167步迭代过程,优化后车架的总质量为904.04kg,比原来的车架总质量减轻了84.96kg,减幅达8.59%。其车架总质量的稳健性优化历程如图7所示。在本轮稳健性优化中,车架的最大应力SMX的质量水平从3.176σ提高到8σ,可靠度达到1.00。稳健性优化前后的车架的最大应力的质量水平对比如图8所示。

图7 稳健性优化车架总质量变化(满载弯曲工况)

图8 稳健性优化前后车架最大应力质量水平对比(满载弯曲工况)

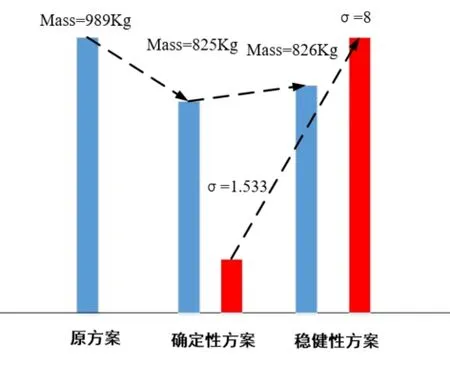

2)在转弯工况下,客车车架的稳健性优化经过118步迭代过程,优化后车架的总质量为826kg,比原来的车架总质量减轻了163kg,减幅达16.48%。其车架总质量的稳健性优化历程如图9所示。在本轮稳健性优化中,车架的最大应力SMX的质量水平分别从1.533σ提高到8σ,可靠度从0.819提高到1.00。稳健性优化前后的车架的最大应力质量水平对比如图10所示。

图9 稳健性优化车架总质量变化(转弯工况)

图10 稳健性优化前后车架最大应力质量水平对比(转弯工况)

综上所述,在较危险工况下对车架进行了稳健性优化设计,在满足车架刚度、强度的约束的前提下总质量减小了,较确定性优化车架总质量略有增加,但是稳健性优化后,输出响应的质量水平均达到8σ,可靠度达到1.00,车架性能的稳健性提高。车架的确定性优化和稳健性优化结果对比图如图11、图12所示。

图11 满载工况优化结果对比

图12 转弯工况优化结果对比

4 全工况优化设计

每个工况的稳健性轻量结构化尺寸结果各不相同,减重效果也不相同。为了全面考虑城市客车处于常见的四种工况下的车架的性能以及轻量化,需要对车架进行基于概率考虑的全工况优化设计,这种设计更接近于实际情况。参考相关文献资料城市客车燃油经济性的四循环工况的特征值如表3所示。其中的加速比例对应城市客车在运行过程中加速工况占比;匀速比例和怠速比例对应城市客车在运行过程中满载弯曲工况占比;减速比例是城市客车在制动工况和转弯工况在运行过程中的占比。制动工况和转弯工况的占比分配通过对青岛市路况调查,选取青岛典型公交线路调查统计得到制动工况与转弯工况占比基本为2:1由此可得公交车运行过程中加速、满载弯曲、制动、转弯工况的占比如表4所示。

表3 城市客车行驶循环工况

表4 城市客车运行工况占比

基于全工况出现的概率因子,完善了基于危险况优化的弊端。最终的设计变量结果按照式(6)进行计算,并形成基于全工况计优化最终模型。表5为四工况等寿命优化模型设计变量尺寸全工况设计变量尺寸。

式中,X表示全工况优化的设计变量值;目标函数为客车车架的总质量M(X)。约束条件包括强度刚度约束。其中λ为强度安全系数,本文中λ=1.38, σmax为车架受到的最大应力,σs=345MPa为材料的屈服强度;客车车架的刚度变形Δrmax(X)最大值为0.06m。

表5 全工况设计变量尺寸

车架全工况优化后的车架总质量为865kg,比原来的车架总质量减轻了124kg,减幅达12.54%,相对于单工况优化,这种设计更接近于实际情况。

5 结论

1)针对客车车架设计变量较多的优化过于繁琐,结合优化目标、约束条件、工艺水平以及根据有限元分析结果初步选择了27个设计变量,然后对27组设计变量进行了灵敏度分析,筛选出了对车架的输出响应影响较大的15个设计变量作为后续优化的初始设计变量,有效简化优化过程。

2)对各工况进行确定性优化,针对车架不满足可靠度的几种危险工况,进行6σ稳健性优化,虽然减重效果不如确定性优化,但实现了在可靠性满足设计要求的基础上,有效提高稳健性,减轻其结构质量的目标。

3)考虑客车实际行驶,对车架进行基于概率考虑的全工况优化设计,相对于单工况优化更能贴近实际的客车运行情况,相对于原车架总质量减轻了124kg,减幅达12.54%。