基于PLC的石油油样采集系统设计与应用

令晓明,刘光廷,李 强,王锐东

(1.兰州交通大学 国家绿色镀膜技术与装备工程技术研究中心,甘肃 730070;2.兰州交通大学 光电技术与智能控制教育部重点实验室,甘肃 730070;3.兰州交通大学 电子与信息工程学院,甘肃 730070)

0 引言

储油罐中石油油样的采集是监控油罐对原油脱水[1,2]处理效果的一项重要工作环节,通过采样分析油罐含水率[3]的变化为及时了解原油脱水情况提供科学的依据。目前国外研究主要在原油含水率测试仪器上,而针对采样器的研究较少。如国外的Jie Cui和PK.Chan等人针对电容法含水率测量技术介绍了一种便携式的新型低功耗分辨率容器[4];国内王杰则是针对油井里人工取样代表性差等存在问题,研制出了一种采出液自动取样器[5]。实际检测油样需要人工从油罐里采集,采样器以采样绳一米一打结的方法粗糙读数[6],存在取样效率低,准确度差,危险性高等问题,夜间则需要双人协作,遇到恶劣天气则无法采样,容易因采样监控不到位导致原油含水过高影响正常生产,造成较大经济损失[7]。针对上述问题,本文设计开发了PLC和触摸屏相结合的油样采集系统,实现了取样准确定位、采样存储、采样位置的记录、历史查询等。

1 装置系统结构及原理

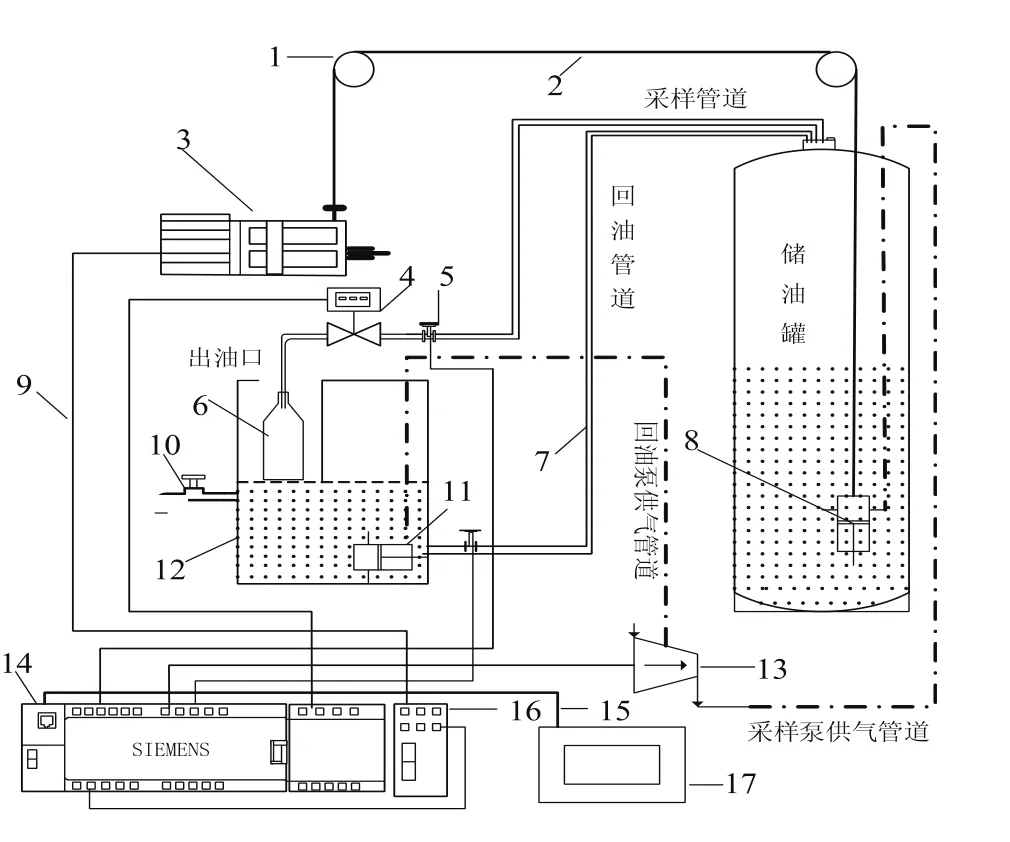

本文所设计的装置系统总体结构如图1所示,包括空压机、三位五通气阀、采样隔膜泵、辊筒、伺服电机、伺服电机驱动器、两位三通油阀、流量传感器、油样瓶、残油池、回油隔膜泵、PLC、触摸屏等。

1.1 供气装置

供气装置是由空压机、三位五通气阀、电磁阀、超压泄气阀和输气管组成。

图1 装置系统总体结构图

采用活塞式空压机KYJ0.36/8,用于压缩空气把机械能转换成气体的压力能输出。石油属于易燃易爆的物质,本系统的防爆性等级要求非常高,选用压缩空气来提供动力。

1.2 采集装置

采集装置由气动隔膜泵(型号QBY-K10PF)、伺服电机、PL90-90型行星减速机、辊筒件、辊筒导绳器组成。

采样时,伺服电机带动辊筒件旋转,辊筒件与辊筒导绳器完成收线和放线。辊筒件螺纹螺距与辊筒导绳器螺纹纹距必须相同。气动隔膜泵不需要灌引水,能抽取流动的液体,吸程高、扬程可调(0~50m),而且防火防爆。行星减速机属于精密型减速机构,保证采样装置的准确性。

1.3 回油装置

回油装置由残油池、回油泵和回油管路组成。残油池高800mm,长1000m,用于存放采集时抽出来的多余油样。残油最终由回油泵通过管道抽回到储油罐里。残液池上设有手动开关,防止因传感器有误导致残液池油液过多。

2 控制系统设计

2.1 硬件设计

PLC是采用可编程微处理器为基础一种自动控制装置[8],具有体积小、编程方便和稳定性高等特点,在很多行业都得到广泛的应用[9,11]。

本系统的控制系统均采用西门子的系列产品。综合考虑其参考精度、冗余性和经济性三点进行选型[12]。本系统共需要I/O点15个,6个输入和9个输出,选择CPU模块为Siemens S7-200 SMART SR30,再加上4点模拟量输入,2点模拟量输出的Siemens EMAM06模块,选用Siemens SMART 700 IE触摸屏作为系统的人机界面,构成系统自动运行的控制终端。

系统上电后,伺服电机开启电机故障检查;PLC对流量传感器的输出电流(4~20mA)进行实时监测。在触摸屏上输入采样高度、体积和电机转速等值后,点击自动采样按钮,PLC控制采样泵到达指定的高度后,开始采样,当流量传感器监测到所需的油样体积后,采样泵回到初始位置,采样结束。当残液池中的残油量达到设计的最高限制值即开阀液位时,PLC通过控制回油泵电磁阀启动,将残油池中的原油抽回到储油罐中。

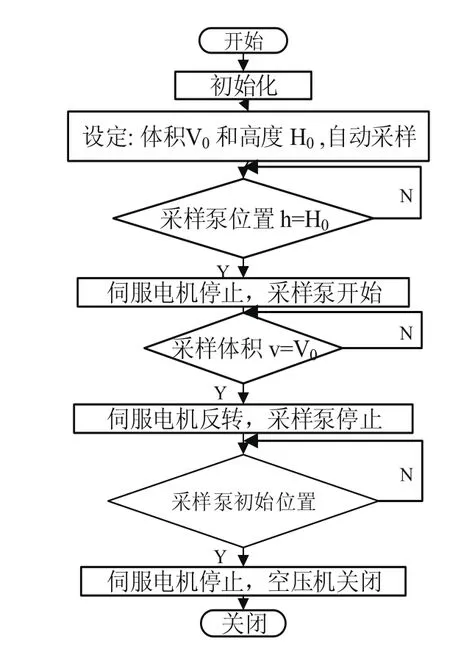

2.2 PLC软件设计

PLC程序设计在Siemens STEP7-Micro/WIN SMART软件操作平台上采用梯形图进行编写,控制系统的程序流程如图2所示,主要功能包括控制电机运行、采样泵采油、模数转换、阀门控制、回油泵控制,流量传感器计量、数据存储。对应的PLC网络程序包括:系统初始化,电机初始化检查,伺服电机运行,报警解除,将触摸屏中电机转速写入PLC中,伺服电机ON/OFF控制,伺服电机驱动程序,电机正反转中断,中断关闭程序,采样泵运行的高度,将PLC中的电机高度显示在触摸屏上,涡轮流量传感器初始化,流量计计量,将流量显示在触摸屏上,空压机控制,采样泵控制,回油泵控制,自动控制数据处理,电磁阀控制,伺服电机增速、匀速、加速控制及实验数据的计算存储。

图2 程序流程图

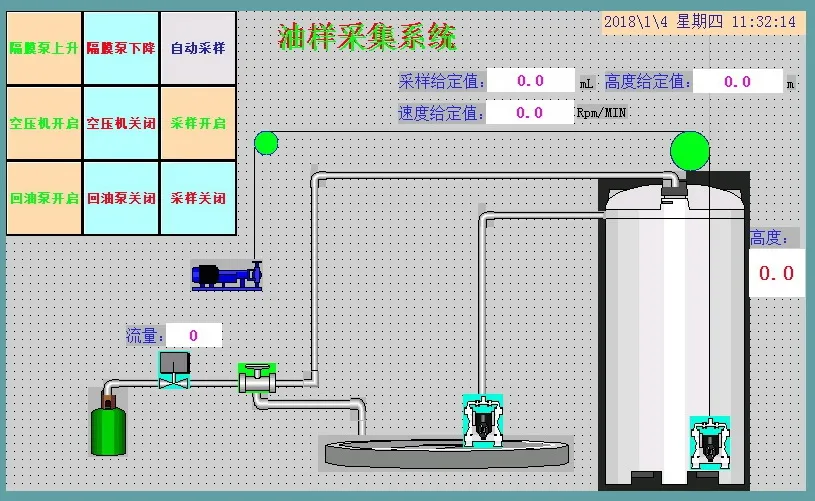

2.3 触摸屏软件设计

人机界面是在Siemens WinCC flexible操作平台上开发,包括创建功能界面,I/O区域组态、触摸手动按键组态、工艺画面组态以及文本域显示等[13];该软件可根据实际控制要求设计不同的工艺画面,设计的功能界面包括:系统介绍、主控制界面、实际数据显示界面、趋势曲线查询界面。其中主界面如图3所示,可以实现各个控制元件相关参数及状态的实时显示;在触摸屏上设计了手动和自动两种方式。在手动方式下可以人工操作实现整个采样过程;在自动控制方式下,需要提前设定好触摸屏上的3处给定值,点击自动采样按钮可自动实现整个采样过程。

图3 主界面

2.4 电机转速

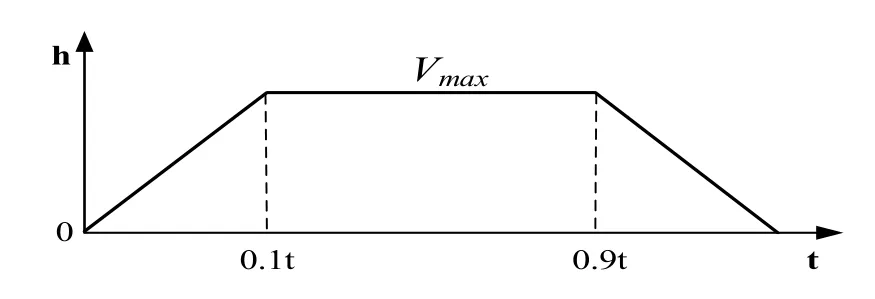

在自控采样时,为了使整个装置在采集过程中无明显震动,要求电机转速起步不宜过大,加、减速过程平滑无转速波动,电机转速控制如图4所示。

图4 电机转速控制

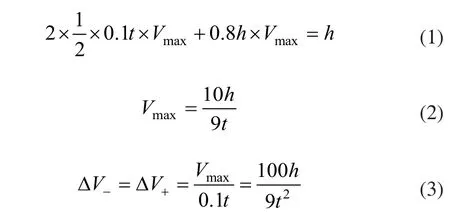

计算公式:

式中:h为旋转圈数,t为电机运行时间。Vmax为电机正常运行转速,为电机加速的加速度,为电机减速的加速度。

电机的增速、减速和匀速运行控制采用模糊PID参数自整定的控制方法,其模糊PID参数自整定控制系统结构如图5所示,与传统的PID控制不同的是:本文设计的基于传统PID控制和模糊控制器相结合,采用偏差e和偏差率△e作为输入,即找到kp、Kt、Kd三个参数与e和△e之间的模糊关系,通过模糊控制原理计算出参数值,然后作用于PID控制器[14]。PID控制器输出u(t)和输入e(t) 关系是为:

式中:kp为比例系数,Ti为积分时间常数,Td为微分时间常数。

本系统设计的控制策略为:当T<0.1t时,增速运行;当0.1t≤T<0.9t时,匀速运行,当T≥0.9t时,减速运行。

图5 模糊PID参数自整定控制系统结构图

图5中r为系统输入给定转速;y为实际输出转速。

3 系统测试

经过调试后,将该采集装置安装在某采油厂,针对其中某一沉降罐(高11m)进行连续7天的准确性测试。自动采样和实际采样误差数据对比如表1所示(部分数据),在测试中采集装置运行稳定,采样准确,安全保障生产,可以满足工作人员不需要到油罐顶部就可以采集到油样。由现场测试数据误差取平均值计算可知,自动采样高度给定值和实际高度误差波动在±3%,容积给定值和实际采样容积波动误差在±5%。因此,该系统运行误差在允许范围之类,其准确性远远优于人工取样,也大大减少了工人劳动强度。

表1 自动采样和实际采样误差数据对比表

4 结束语

本文设计研发的基于PLC的石油油样采集系统能有效的解决了人工采集油样危险性高、人工劳动强度大和采集位置不准确的问题,达到了无需上罐自动采集的目的。通过现场测试验证,该石油采集系统设计合理,运行准确,操作简单,符合采油厂用户实际需求,具有广阔的市场前景。