基于拓扑优化技术的成型机轴承座动刚度特性改进设计

(广东机电职业技术学院 先进制造技术学院,广州 510550)

0 引言

随着制造业水平不断提高,工程师在机械产品研发过程中,对结构改进设计提出了更高的要求。随着环保理念的不断提升,凭借工程师经验的传统设计方法已不适用于产品设计,引入一种可行性的现代设计方法,改善结构性能且降低结构材料使用率已成亟待解决的问题。

立式轴承座是机床中的重要组成部分,也承载着重要的零部件,轴承座结构的合理性和性能的优良性对机床运行的对板料成型过程中上下轧辊的转动平稳性具有直接影响。近年来,已有工程师对于机床相关轴承座结构进行了静动载荷受载下的仿真分析,但对结构的改进设计成果还较少。如王征兵等[1]运用有限单元法对不同构型的轴承座进行了受力分析,验证了基于传统方法设计的结构进行正确性和可行性。李晓磊[2]等对皮带运输机中的铸铁轴承座进行了结构强度分析和优化改进设计。然而,因结构静、动态特性具有不一致性和不可共度性[3],现有的研究对结构减材并改进其结构性能的研究几乎空白。

本文以某科技股份有限公司成型机项目中的轴承座为研究对象,因成型机轴承座为成型机生产线中关键的支撑件,对板料成型过程中上下轧辊的转动平稳性具有直接影响。提出一种可行的现代优化设计方法[4]对轴承座的设计实现结构轻量化,同时,使其具有足够刚度且又具有抑制振动能力是亟待解决的问题。

本文引入动力学理论并结合拓扑优化技术[5~7],对成型机轴承座结构进行频率响应的拓扑优化设计,使其实现结构轻量化的同时,改进轴承座结构的动态性能。首先,对于凭传统方法设计的成型机轴承座,采用SolidWorks对其CAD模型的构建运用HyperMesh进行有限元前处理,并分析轴承座的工况条件;其次,依据SIMP材料插值模型,对成型机轴承座构建以受载节点动位移最小化为优化目标函数,以优化前后体积比为约束条件构建成型机轴承座的频率响应的优化模型;然后,基于OptiStruct对该优化模型进行求解;最后,基于OSSmooth对优化结果的CAD模型提取和再分析。该方法在实际工程结构轻量化设计和改善结构动力学性能具有重要的参考意义。

1 成型机轴承座有限元前处理

1.1 成型机轴承座CAD模型

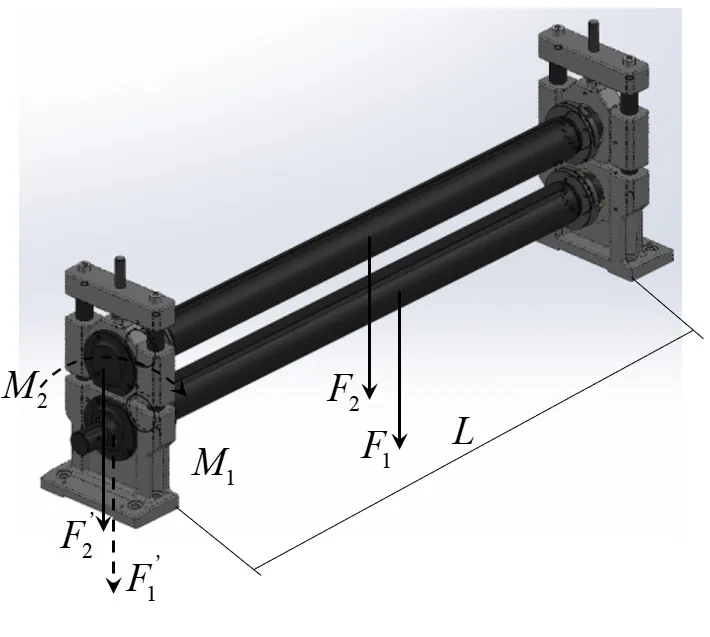

本文根据某科技股份有限公司成型机项目的设计要求,已知轴和轧辊总重共为100kg,即F1=F2=1000N;两轴承的跨度L=1280mm。运用SolidWorks对成型机轴承座进行CAD模型的设计,并作为本文的研究对象,如图1所示。

图1 成型机轴承座几何模型

1.2 成型机轴承座工况条件

以图1成型机一侧的轴承座为研究对象,轴承座底部四个约束孔固定于机架;大孔处与下轴装配,依据《理论力学》的受力分析,该处受到垂直向下的集中载荷F′1=0.5F1=500N和转动朝机架中心的扭矩M1=0.25.F1.L=320000N.mm。同理,成型机轴承座上表面两个安装孔处受到垂直向下的集中载荷F′2=F′1和转动朝机架中心的扭矩M2=M1。

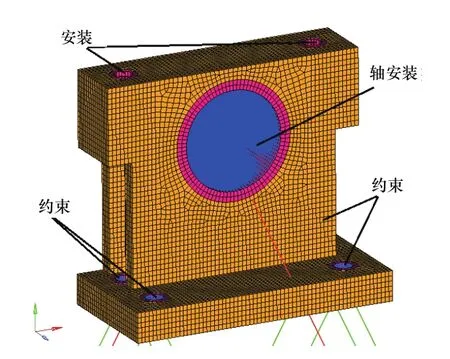

1.3 成型机轴承座有限元模型

根据该项目中对成型机轴承座的结构设计要求,对图1的成型机轴承座CAD模型进行几何修复处理。运用HyperMesh对其以尺寸为4mm的六面体单元进行网格离散化,可得到39352个的六面体网格数和45887个单元网格节点,如图2所示。

图2 基于HyperMesh的轴承座有限元模型

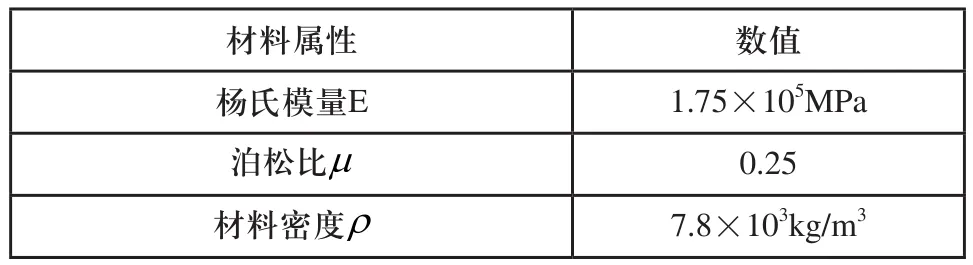

轴承座的材料为HT250,该有限元模型进行材料属性的赋值,如表1所示。

表1 轴承座材料属性参数

2 成型机轴承座频响分析

2.1 动力学刚度理论

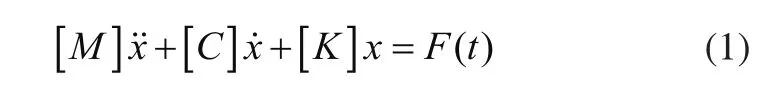

一般而言,传统方法设计的结构性能优良,常基于材料胡克定律并根据其受力情况分析结构的刚度特性。然而,实际工程结构中,结构件除了需有一定的承载刚度,还需具备一定的抗振动能力以致抑制外界激励产生影响。考虑到外界激励对结构的影响,使得对结构从静力学问题上升到动力学问题的求解,因此,结构的动态特性分析乃至优化对结构件的设计尤为重要。结构动态特性是结构在动态载荷作用下,结构固有频率对其产生的相对位移变化,以动刚度衡量。依据动力学可得单自由度系统的振动方程:

式中,[M]、[C]、[K]为结构质量、阻尼和刚度矩阵;F(t)为随着时间变化的外载荷,为F(t)=F0.cos(ωt);x为结构节点位移矩阵,依据文献[8]得:

式中,ω为结构的激励频率;ωn为结构固有频率,取ωn=[K]/[M]。

2.2 轴承座频响分析

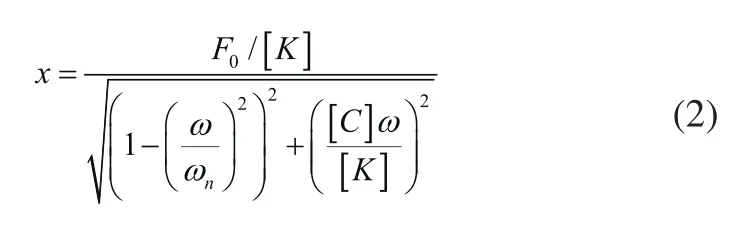

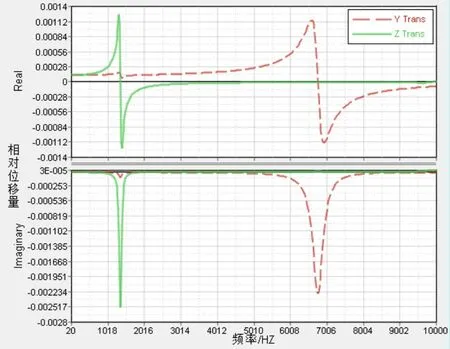

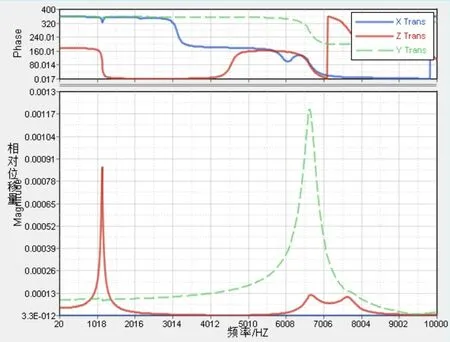

根据第1.2节的力学分析和图2的成型机轴承座有限元模型,基于OptiStruct对轴承座进行频率响应分析,可得成型机轴承座频率带的最大相对位移量,即是结构动刚度特性,如图3所示。

图3 基于OptiStruct的轴承座动态特性曲线

图3可得,轴承座在1018~2016Hz振动频带,外界激励对其产生的最大相对位移量是Y方向;在20~1018Hz振动频带中,外界激励对其产生的最大相对位移量是Z方向;相关性能参数如表2所示。

表2 轴承座动态特性参数

3 拓扑优化理论

3.1 SIMP材料插值模型

为了改善成型机轴承座的动态性能的同时,实现轴承座结构的轻量化设计。本文引入结构优化设计中较高层次的拓扑优化技术,对成型机轴承座进行结构轻量化设计。

本文主要运用变密度法的固体各向同性材料惩罚模型[9](SMIP模型)对成型机轴承座构建数值优化模型。SIMP模型是将单元网格作为人为材料密度,并引入惩罚因子对中间密度材料进行惩罚,关于人为材料密度与弹性模量的关系式为:

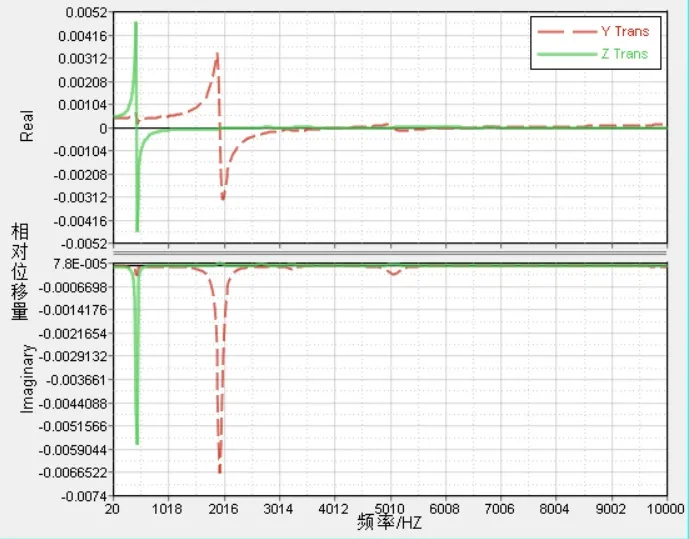

式中,Ee为第e个单元的杨氏模量;为第e个单元的人为材料密度,为空洞处的密度值,为了避免优化求解过程中出现奇异性;Ee0为材料初始弹性模量;p为密度惩罚因子,惩罚因子p的取值为:

式(3)为显性非线性关系,惩罚因子p对优化结果的中间密度值能有效地进行(0 1)的二值化处理,大大改善了优化结果的边界清晰度。

基于SIMP材料插值模型的优化数值问题可构建为:

3.2 优化准则法

优化准则法在1904年由Michell对桁架优化问题的研究中[10]提出,因受限于当时的理论研究体系而未能很好地发展。然而,随着数学理论体系地不断完善和计算机水平地不断提高,使得优化准则法得以发展并广泛应用于结构的优化设计。

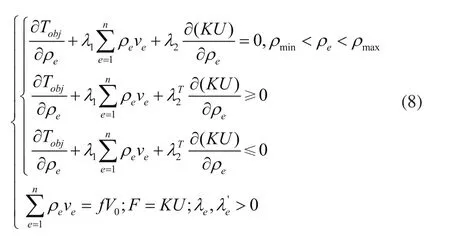

选取合理的优化算法求解数值优化模型是优化问题的核心,本文对成型机轴承座的频率响应优化设计为单目标优化问题,主要采用优化准则法。它是依据优化问题中的目标函数和约束条件联立一个拉格朗日函数,并对函数中每个变量求偏导构建相应的Kuhn-Tucker条件(K-T),从而通过优化移动因子对优化问题的设计变量和Lagrangian乘子进行不断地更新,在迭代过程中搜寻出该优化问题的最佳解。

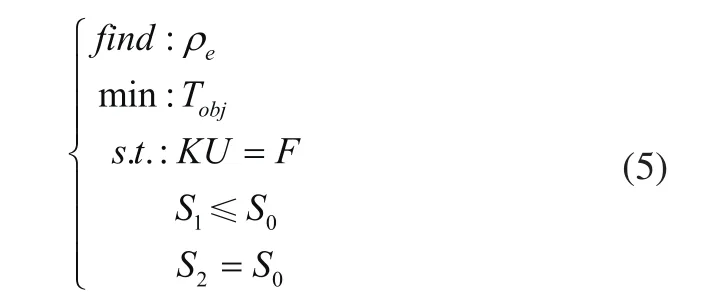

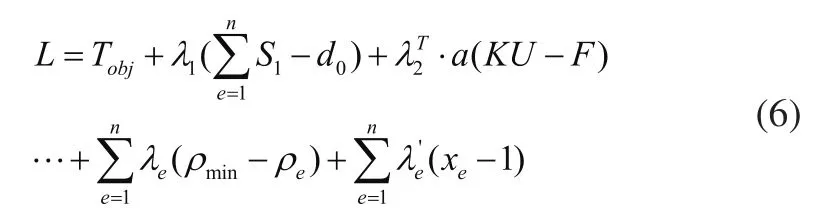

依据第3.1节的式(5),可构建拉格朗日函数为:

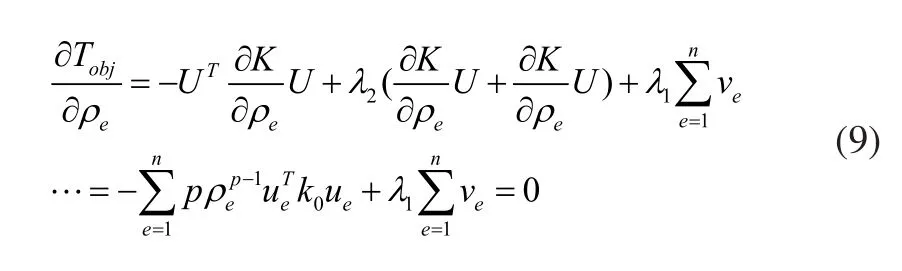

依据单元刚度矩阵对称性可得:

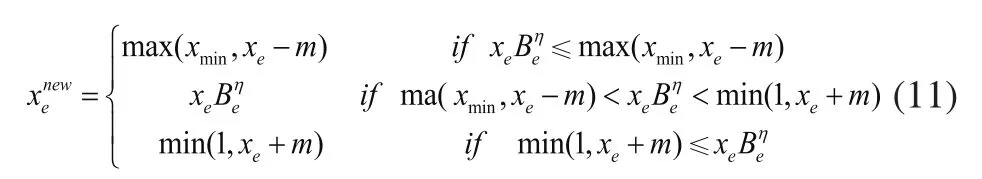

依据不动点迭代法,得到简化的优化准则法的迭代函数:

Sigmund教授[11,12]根据式(10)的优化准则法迭代函数,构建了关于设计变量的启发式调整法:

式中,m为正向移动极限系数 ;η为阻尼系数,为了保证数值计算的收敛稳定性,常取η=5;上式中的

式中,L为Lagrangian乘子,运用Bi-sectioning算法求得。

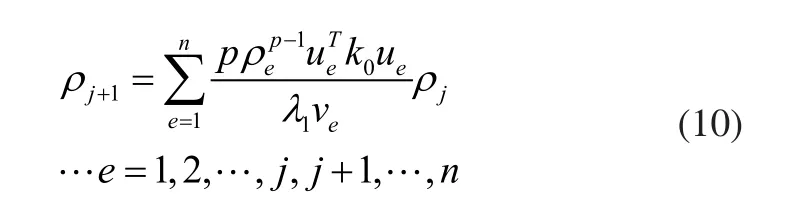

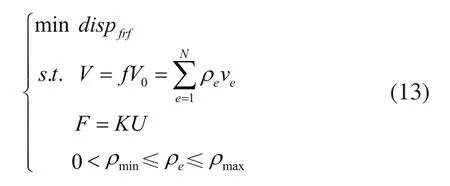

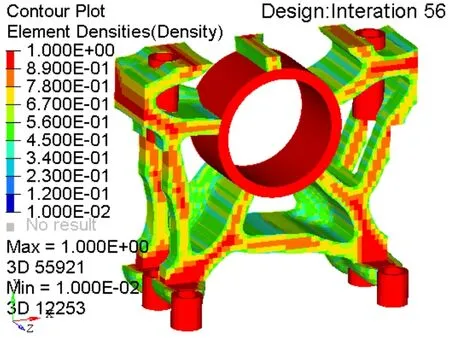

4 频响优化结果

本文依据成型机轴承座的设计要求,依据第3节的材料插值模型构建轴承座的SIMP优化模型:

式中,dispfrf为受载点的动态位移;V为优化后的结构体积;f为优化前后的体积比;V0为轴承座的初始体积;为第e个单元密度,e=1,2,…,N为单元数量;F为受载点所受载荷;K为结构整体刚度矩阵;U为结构整体位移矩阵;为单元最小密度,为避免优化计算过程中整体刚度矩阵出现奇异性,常取

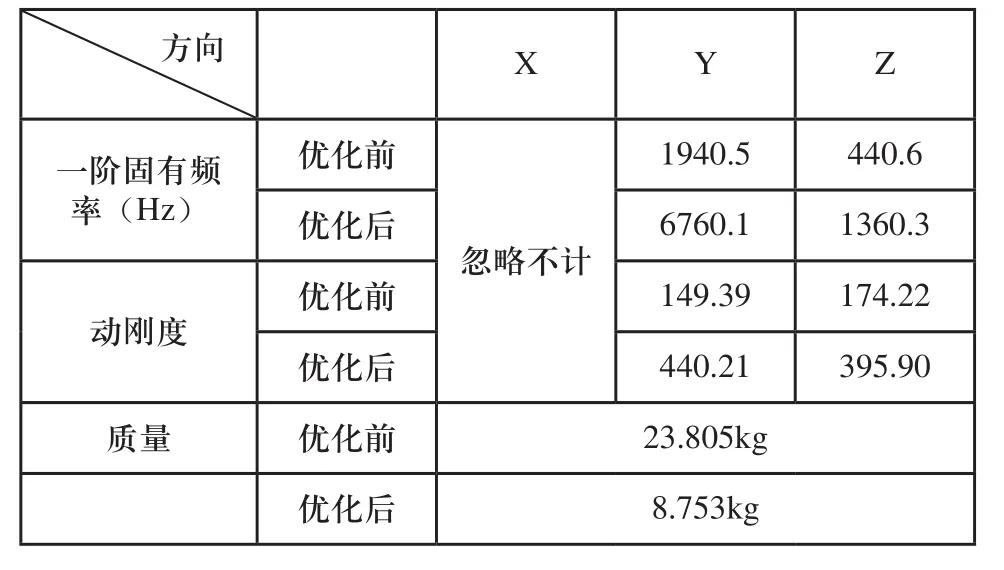

依据式(13)并运用OptiStruct对成型机轴承座进行优化求解。经过77步拓扑优化迭代,得轴承座优化结果和优化后的动刚度特性曲线,如图4、图5所示。优化前后动态特性参数,如表3所示。

图4 基于OptiStruct的轴承座优化结果

图5 基于OptiStruct的轴承座优化后动态特性曲线

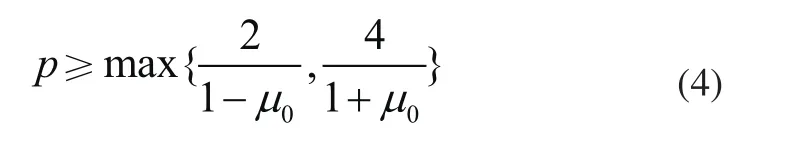

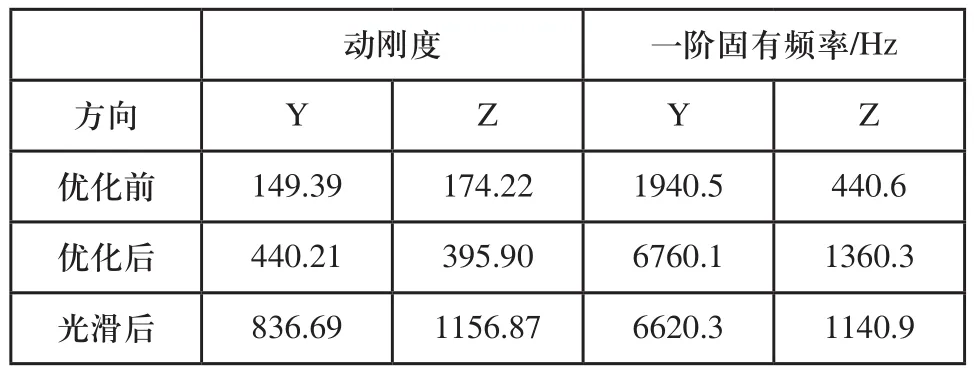

从图5可得,优化后的轴承座在外界激励下在Y方向的最大相对位移量,其振动频率带提高到6008~7006Hz;在Z方向的最大相对位移量,其振动频率带提高到1018~2016Hz;基于频响拓扑优化轴承座的相关性能参数,如表3所示。

表3 轴承座优化前后动态特性参数

由表3可知,轴承座质量从23.805kg下降到8.753kg,优化后的轴承座节省材料63.23%。优化后的轴承座在Y方向的动刚度从149.39增大到440.21,对应的一阶固有频率由1940.45Hz大大地提高到6760.12Hz,提高了70.30%;在Z方向的动刚度从174.22增大到395.90,对应的一阶固有频率由440.63Hz大大地提高到1360.3Hz,提高了67.61%;基于频率响应拓扑优化技术的轴承座实现了结构的轻量化设计,还大大地提高了轴承座结构动态刚度特性。

5 优化结果仿真分析

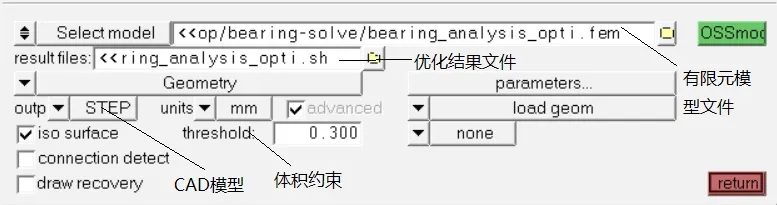

5.1 基于OSSmooth的CAD模型

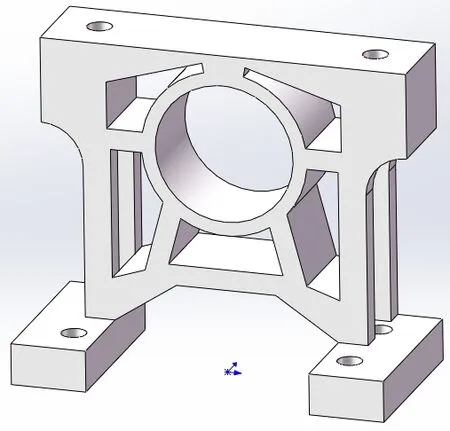

OSSmooth是一个半自动化工具,在HyperWorks中能将优化结果的有限元模型转成CAD模型,便于直接导入CAD软件中对优化的结构进行修改设计。基于OSSmooth模块的设置,如图6所示;运用OSSmooth提取优化结果的CAD模型,作为参考并采用SolidWorks对CAD模型进行修整,如图7所示。

图6 OSSmooth界面

图7 基于OSSmooth&SolidWorks的CAD模型

5.2 优化结构频响分析

基于OSSmooth&SolidWorks的成型机轴承座优化模型,采用HyperMesh进行有限元前处理,如图8所示。

图8 有限元模型

对图8的有限元模型设定一致的材料属性,如表1所示;依据第1.2节的边界工况条件,运用OptiStruct进行频率响应分析所得的轴承座动态特性曲线,如图9所示,光滑处理后结构的动态特性参数如表4所示。

图9 基于OptiStruct的轴承座动态特性曲线

表4 优化处理后力学性能参数对比

从图9和表4中可得,优化结果处理后的成型机轴承座,根据力学分析,X方向的受力可忽略,故该方向的动刚度可忽略;因Y和Z方向的一阶固有频率提升到6620.3Hz和1140.9Hz;Y和Z方向的动刚度也分别增大到836.69和1156.87。基于频率响应拓扑优化技术对成型机轴承座动态性能的提升具有明显的效果,且OSSmooth的引入便于对优化结果的CAD模型提取、修改和再分析。该方法大大地提高了工作效率,缩短了结构的研发周期。

6 结束语

本文对成型机轴承座结构基于频响拓扑优化技术的轻量化设计。首先,对凭经验设计的轴承座进行几何修复,分析其工作状况并采用HyperMesh对其进行有限元前处理。其次,对轴承座受载点的频响位移最小化为优化目标,以体积分数为约束条件构建SIMP材料优化模型,运用OptiStruct优化求解。最后,利用OSSmooth对优化结果进行CAD模型提取并运用OptiStruct进行频率响应分析。

优化结果表明:成型机轴承座较优化前的质量从23.805kg下降到8.753kg,实现了结构轻量化;Y和Z方向一阶固有频率由1940.5Hz、440.6Hz提升到6620.3Hz、1140.9Hz;Y和Z方向动刚度也分别由149.39、174.22增大到836.69和1156.87大大地改善了轴承座的动态特性。该方法大大地提高了工作效率,缩短了结构的研发周期,对考虑振动条件下的结构刚度改进等具有重要的借鉴意义。