轴类零件压力校直机机体结构分析与优化

郝建军, 何青松, 李俊, 杜宗顺, 廖刚

(重庆理工大学机械工程学院,重庆 400054)

轴类零件压力校直机机体结构分析与优化

郝建军, 何青松, 李俊, 杜宗顺, 廖刚

(重庆理工大学机械工程学院,重庆 400054)

以某型号轴类零件压力校直机机体为研究对象,用SolidWorks软件建立轴类零件压力校直机主机机体的三维结构模型,并将校直机机体的三维模型导入ANSYS Workbench软件。应用该有限元分析软件对机体在极限工况下进行静力学分析,根据压力校直机机体的静力学分析结果可知,机体的刚度满足要求,但是强度已经超出了安全应用,需要对机体结构进行优化设计。重新设计的压力校直机机体刚度和强度已经满足要求,但是结构中存在质量冗余部分,为了满足使校直机轻量化的要求,需要对机体的形状进行合理的改进。优化和改进前后分析结果对比说明:经过优化设计后机体的质量减少22.3%,机体的强度和刚度明显加强。

校直机机体;静力学;优化设计;改进

0 引 言

轴类零件是机械类产品中广泛应用的重要零部件,由于热处理及其它制造工艺导致零件轴心线发生弯曲变形。压力校直法是目前广泛采用的一种校直轴类零件的方法[1]。其原理是将待校的轴类零件支承在工作台的两个活动支点之间,用压头对轴类零件的弯曲位置处进行反向压弯[2]。当压头撤回后轴类零件的压弯量与弹复量相等时,该轴类零件就得到了校直[3]。

由于压力校直机在校直轴类零件的过程中,机体承受着电动机驱动压头而产生的校直力的作用。如果机体结构设计不合理,机体会产生变形和疲劳断裂,甚至造成安全生产事故[4]。因而在压力校直机主机机体制造前,需要对其结构强度和刚度进行校核。在实际生产中,由于需要控制成本和易于搬运,故还需要对校直机机体进行轻量化设计。

1 机体有限元分析模型的建立

由于在校直轴类零件的过程中校直机机体为重要承力机构,因此需要对压力校直机机体结构的强度和刚度进行校核,判定机体的结构设计是否满足生产要求[5]。因为压力校直机主机机体的结构形式较为复杂,采用传统的力学分析方法无法快速而准确地分析出主机的结构强度和刚度。采用有限元分析方法能够快速、准确地对机体结构强度和刚度进行校对,并对其结构进行优化设计。使压力矫直机主机机体在整个设计过程中实现对主机的强度、刚度的全程监控,从而缩短生产周期,降低开发成本[6]。

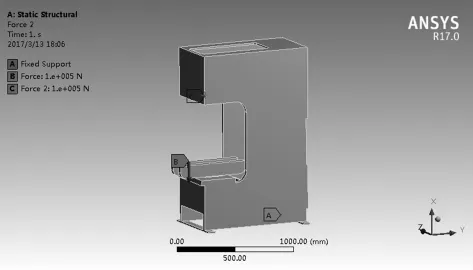

1.1 压力校直机主机机体的三维模型建立

采用SolidWorks三维模型设计软件设计轴类零件压力校直机主机机体的三维模型。然后直接将三维模型导入到ANSYS Workbench中,实现了由CAD到CAE间的双向参数传输,从而实现了压力校直机机体结构设计与仿真的同步协同[7]。轴类零件压力校直机主机机体的三维结构模型如图1所示。

1.2 压力校直机主机机体有限元分析准备

为了使用有限元软件快速、准确地对压力校直机机体进行结构分析,需要对机体的结构做出如下假设:压力校直机机体是焊接结构,并且假定压力校直机机体的焊接质量可靠;机体材料是各向同性的,且整体密度分布均匀。

图1 压力校直机主机机体三维模型

1.2.1 机体的网格划分

模型结构的网格划分是有限元分析前期处理中的主要工作,ANSYS Workbench的网格划分处理功能可以对复杂的几何模型进行高质量的网格划分处理[8],由于压力校直机机体的结构设计十分复杂,于是采用Workbench自动划分网格功能,在Workbench中自动网格划分一般不需要选取单元类,然而网格划的太密则影响计算进度,而过于稀疏则仿真结果不太准确。于是使用相关度中心Relevance Center控制网格疏密程度。设置相关中心度为100,Element Size为20 mm其节点数为97 039,单元个数为53 357,经检查网格划分质量经检查较好。网格划分模型如图2所示。

1.2.2 机体的约束和载荷处理

主机机体底板与地脚螺栓固定,因此可以看做主机底板全部约束。压力校直机工作的极限载荷为100 kN。在电动机的驱动下压头下压,主机机体承力板上两个板受力,其反作用力由联接主机机体与法兰的螺栓孔承受,如图3所示。

图2 机体网格划分模型

2 机体的强度和刚度分析

主机机体强度如图4所示,应力主要集中在联接主机机体与法兰的螺栓孔处,最大应力为254.06 MPa。由于主机机体所使用的材料为45钢,其屈服极限为355 MPa。取安全系数为1.5,则许用应力为236 MPa。机体已不满足强度要求,因此需要对机体进行优化设计。

图3 压力校直机机的载荷和约束

图4 压力校直机机体强度分布图

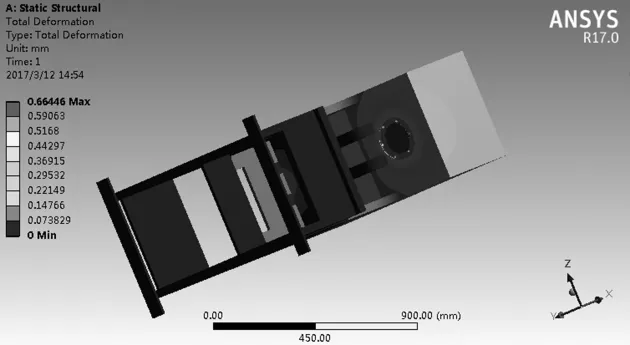

图5 压力校直机机体刚度分布图

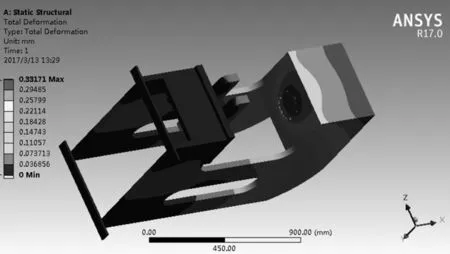

主机机体刚度如图5所示,最大变形出现在6个螺栓孔所组成的圆周范围内,其最大变形为0.664 46 mm,满足设计要求[10]。

3 机体结构尺寸的优化设计

3.1 优化设计基本原理

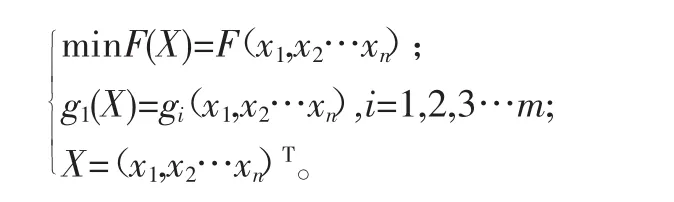

构建需要优化设计的模型,可以通过不同的优化设计方法,在满足所需要的结构设计要求的条件进行下迭代计算,求出优化所需要的目标函数极值,从而得到最优化的结构设计方案[11]。因此结构优化设计的数学模型可表示为:

式中:F(X)为结构优化设计变量的目标函数;X为需要设计的变量;gi(X)为设计结构的状态变量。

设计变量就是自变量,通过改变自变量的值来获取结构优化设计的结果。由于每一个自变量有自己的取值范围,因此必须规定设计变量xn的最大值以及最小值。状态变量是对机构设计进行约束的数值,因此它是结构设计变量的函数,状态变量的取值范围可能会有上下限,但是也可能只存在单方面范围的限制,即只存在上限值或者只存在下限值。目标函数是结构优化设计要求尽量小的数值,并且它也必须是结构优化设计变量的函数。

3.2 优化设计变量和目标函数

图6 螺纹孔尺寸和联接板厚度对机体最大变形和最大应力的敏感度

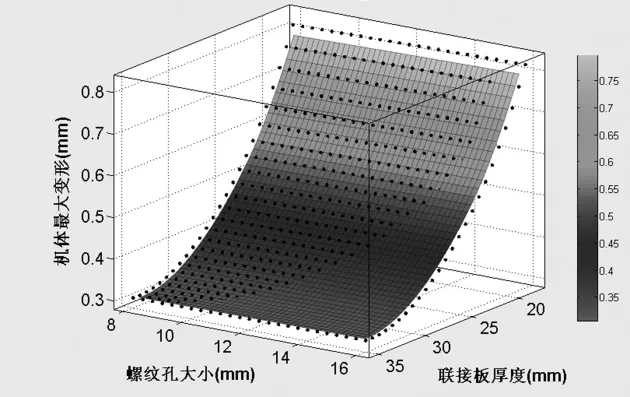

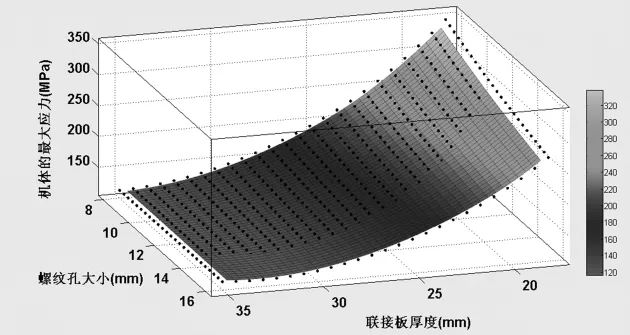

图7 螺纹孔大小、联接板厚度与机体最大变形关系

图8 螺纹孔大小、联接板厚度与机体最大应力关系

由压力校直机机体的有限元静力学分析可知,螺纹孔和螺纹孔联接板处机体承受着最大的应力和应变。其他处的应力应变都在安全范围内,因此需要对此处进行尺寸的优化设计。将螺纹孔尺寸和连接板厚度作为设计变量,机体的最大变形和最大应力为目标函数。

首先通过运用ANSYS Workbench软件模拟压头施加最大压力的工况下,分析螺纹孔尺寸和连接板厚度对机体最大变形和最大应力的影响程度[12],如图6所示。

连接处螺纹孔的大小和连接处板的厚度与机体的最大变形以及最大应力的关系如图7、图8所示。

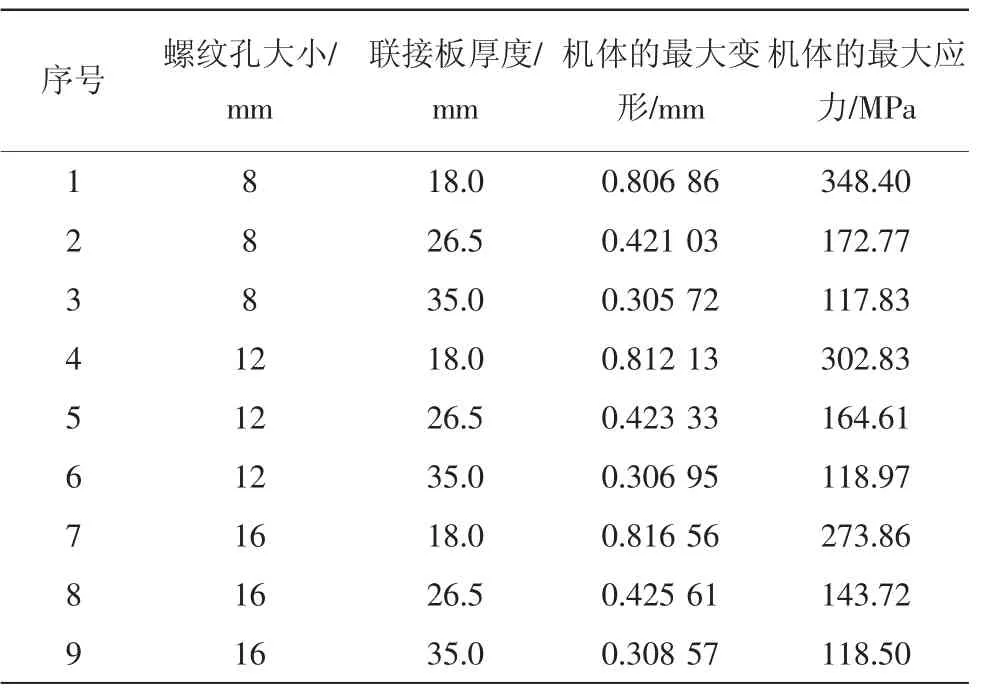

表1 设计变量和目标函数表

通过分析可知,对机体最大变形和最大应力影响较大的是联接板的厚度。通过优化设计寻找最优值,找到合适的螺纹孔大小以及联接板的厚度,从而减小机体承受的最大变形和最大应力[13]。

经ANSYS Workbench分析可以得出如表1所示的设计变量和目标函数表。

综合所有校直机机体结构设计的因素分析,选择螺纹孔的大小12 mm和联接板的厚度35 mm为最佳值,其它结构数值不变。

4 机体结构形状的优化设计

4.1 形状优化设计

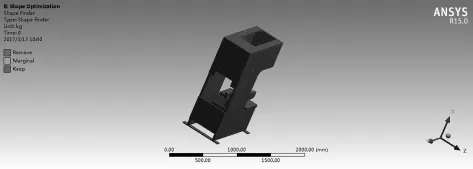

由压力校直机机体的静力学分析可知,机体结构中大部分有较高的安全系数,说明了机构设计较为保守,需要对机体进行轻量化设计。确保机身的总体结构尺寸不变,然后使其整体体积尽量变小,查找对机身结构刚度和强度不会产生负面影响的可以去除的部分结构。最终目的是优化结构,从而减轻压力校直机机体的重量[14]。主要采用ANSYS Workbench中Shape Finder模块对校直机机身板的材料分布进行形状优化分析。

4.2 机体的形状优化设计分析

图9 机体材料去除20%

图10 机体材料去除30%

采用极限工况条件下选择已经进行了结构尺寸优化设计的校直机机体分析,材料选择、网格划分、边界条件、约束情况和静力学分析一致。

材料的添加与去除需要考虑较多的因素,材料的去除方法可以采用对压力校直机机身进行Shape Optimization分析,对形状优化目标Target Reduction分别设置为20%、30%,如图9和图10。

所示红色部分表示可去除面积,棕色代表边缘材质,灰色表示可保留的部分,以此找出共同去除掉的部分[15]。

图11 优化后校直机机体

图12 优化后校直机机体强度

图13 优化后校直机机体刚度

表2 不同优化结果后分析对比

根据分析,金属板材重新分布后的压力校直机机体如图13所示。

优化后校直机机体的强度和刚度如图14和图15所示。

优化结果对比分析如表2所示。

根据表2所示内容分析可知:尺寸优化后,机体能达到校直所需要的强度和刚度,但是由于增加了联接板的厚度,机体重量增加;形状优化后,校直机机体的重量有明显减少,更为重要的是校直机机体强度和刚度也有所加强,达到了优化设计效果。

5 结论

通过ANSYS Workbench有限元软件分析出影响校直机机体最大变形和最大应力的因素是螺纹孔大小和联接板的厚度。通过优化设计找出螺纹孔大小和机体厚度的最优值,机体其它结构对其强度和刚度影响较小,属于可去除部分。通过形状优化设计找出可去除部分,从而设计出满足要求的校直机机体。

由于校直机工作的压头用电动机驱动,并且压头的连续校直对机体也产生了振动,因此还需对机体做动态特性分析,机体结构还需要进行进一步设计。

[1] 胡璇.基于轴类零件的动态自动测量及误差校正方法的理论分析[D].武汉:湖北工业大学,2011.

[2] 崔甫.矫直机与矫直机械[M].北京:冶金工业出版社,2005.

[3] 钦明浩,柯尊忠.精密矫直中轴类零件矫直工艺理论研究[J].机械工程学报,1997(2):48-53.

[4] 梅若愚,傅波,刘德江,等.基于ANSYS的15MN液压压力矫直机主机机体的有限元分析[J].机械工程师,2011(2):83-85.

[5] 兰加标.基于ANSYS的井、米字型液压压力矫直机主机机体的比较分析[J].机械工程师,2013(5):68-70.

[6] 毛显红,温彤.基于有限元分析的摩托车车架优化设计[J].小型内燃机与摩托车,2007,37(5):35-37.

[7] 熊运星.基于UG和ANSYS Workbench下的协同仿真技术及实现[J].浙江工商职业技术学院院报,2006,5(3):60-61.

[8] 陈金玉,杨来侠.基于ANSYS Workbench手机外壳有限元网格划分研究[J].现代制造技术与装备,2008,34(1):58-60.

[9] 汪宇,王东方.基于AWE的立式加工中心床身优化设计[J].微计算机信息,2010,26(1):130-131.

[10] 梅若愚,傅波,付玄,等.基于ANSYS Workbench的分体式压力矫直机主机机体结构优化[J].液压与气动,2012(3):66-68.

[11] 李兵,何正嘉,陈雪.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[12]宋述芳,吕震宙.系统可靠性灵敏度分析方法及其应用研究[J].机械强度,2007(1):53-57.

[13] 母德强,范以撒,杨君,等.龙门导轨磨床立柱动静态特性分析及优化设计[J].科学技术与工程,2014,14(28):191-194.

[14]夏天翔,姚卫星.连续体结构拓扑优化方法评述[J].航空工程进展,2011,2(1):1-11.

[15] 张学功,田杨.基于ANSYS Workbench的变速自行车车架的有限元分析[J].微机与应用,2009,28(6):181-182.

Optimization and Analysis on Body Structure of Shaft Parts Straightening Machine

HAO Jianjun,HE Qingsong,LI Jun,DU Zongshun,LIAO Gang

(School ofMechanical Engineering,ChongqingUniversityofTechnology,Chongqing400054,China)

This paper uses the SolidWorks software to build the three-dimensional model of the host body of the shaft straightening machine,and introduces the 3D model of the machine body into the ANSYS Workbench software.The finite element analysis software is used to analyze the body under the limit condition.The static analysis of the body of the pressure straightening machine shows that the stiffness of the body can meet the requirements,but the strength is beyond the safety application,so it is necessary to optimize the structure of the body.Stiffness and strength of redesigned pressure straightening machine body can meet the requirements,but its structure has weight redundancy.In order to achieve the standardization of straightening machine,the body shape needs to be improved.The results show that the quality of the body is reduced by 22.3%after optimization,and the strength and rigidity of the body are obviously strengthened.

straightening machine body;static mechanics;optimal design;improvement

TG 501

A

1002-2333(2018)01-0080-04

重庆市教育委员会资助项目(KJZH17127)

(编辑黄 荻)

郝建军(1962—),男,硕士生导师,教授,主要研究领域为机械电子工程;

何青松(1991—),男,硕士研究生,主要研究方向为机械电子。

2017-04-10