基于特征的飞机框肋件参数化设计与装配

朱健,闫玲,赵鹏德,闫栋

摘 要: 针对飞机框肋件设计中存在的重复工作量大、设计模型柔性差、缺乏对后续CAPP所需信息的衔接等问题,提出采用基于特征的参数化建模方法,利用visual Basic6.0对三维建模软件SolidWorks进行二次开发,建立飞机框肋件的交互式设计与装配系统。通过某歼击机典型框肋件实例说明具体设计方法,最终实现模型的尺寸驱动以及零件间的智能装配,达到缩短设计周期,提高零件生产效率,提升设计柔性目的。

关键词: 飞机框肋件;参数化设计;二次开发;智能装配

中图分类号: TH166 文献标识码: A DOI:10.3969/j.issn.1003-6970.2019.12.004

本文著录格式:朱健,闫玲,赵鹏德,等. 基于特征的飞机框肋件参数化设计与装配[J]. 软件,2019,40(12):1820+109

Parametric Design of Aircraft Frame Rib Parts and Assembly Based on Feature

ZHU Jian1, YAN Ling2, ZHAO Peng-de1, YAN Dong1

(1. College of Mechanical and Automotive Engineering, Shanghai University of Engineering and Technology, Shanghai 201620, China;

2. Yanzhou Coal Industry Co., Ltd. Dongtan Coal Mine, Mechanical and electrical department, 273512)

【Abstract】: In connect with large amount of repetitive labor and poorly flexible of designed model and lack of access to the information needed for subsequent capp processes in the design process for aircraft frame ribbed parts, this paper proposes using feature-based parametric modeling method by the way of taking the secondary development of 3D modeling software SolidWorks by using visual Basic6.0, in order to establish a Interactive design and assembly system for aircraft frame rib parts. The specific design method is illustrated by an example of a typical frame rib of a fighter, and realize the size driven of the model and the intelligent assembly between the parts are realized to achieve shortened design cycle, improve parts production efficiency, and enhance design flexibility.

【Key words】: Aircraft frame ribs; Parametric design; Secondary development; Intelligent assembly

0 引言

飞机框肋零件作为飞机主要结构件其总量约占一架歼击机零件总数的30%,其结构相对简单但类型多变,传统建模方式主要为手工绘制或者通过对三维造型软件的完全编程式的二次开发,设计人员需要进行大量的重复劳动,且模型信息不能有效的传递至下游生产加工阶段,不仅增大成本更延长生产周期,降低产品生产效率,使企业竞争力下降不利于现代化企业转型与发展[1]。

为解决上述问题,以特征建模为基础,结合参数化尺寸驱动设计方法,将尺寸、约束变量化[2],并利用三维特征建模软件SolidWorks对某歼击机典型框肋件进行三维建模,采用VB程序设计语言搭建可视化人机交互平台,最终实现对飞机框肋零件模型的自动化建模以及零件间的智能装配。

1 关键技术

1.1 特征建模

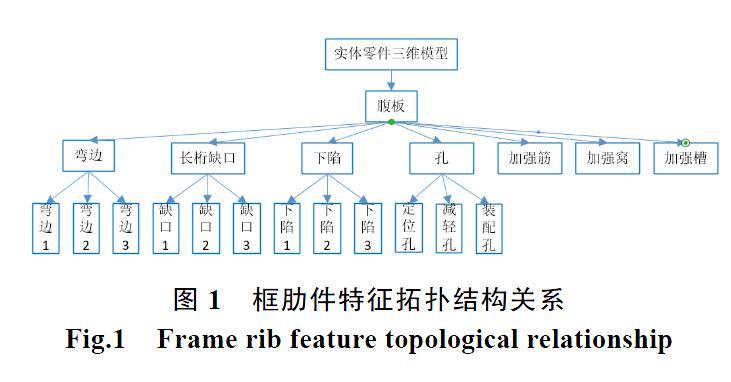

特征是一系列具有特定关系的几何或拓扑元素,飞机零件特征主要分为:材料特征、功能特征、结构特征、工艺特征。特征造型包括:人机交互式、特征识别和基于特征的设计,本文采用基于特征的设计首先建立特征库UDFL(User Define Feature Library),零件的建模过程由抽象级别低的点线面造型过程上升为以特征结构单元的實例化过程。以STEP标准位参照对飞机框肋件特征进行分类,如图1所示为框肋件特征分类拓扑结构。

图1 框肋件特征拓扑结构关系

Fig.1 Frame rib feature topological relationship

1.2 参数化设计

参数化造型技术核心思想在于将零件模型的约束信息参数化,通过控制参数数值变化达到改变模型大小与形状的目的[7],在产品设计之初就完成了对模型拓扑结构的定义以及初始参数的标注,在满足约束的条件下实现对零件的参数驱动机制[5],面对结构类型多变的飞机框肋零件,这种设计方法无疑提高设计效率,增强了模型的可移植性。

目前参数化建模技术主要有:基于尺寸驱动、基于约束驱动和基于特征模型三种建模方式[4],第一种方法缺乏对模型的几何约束关系的描述使得所构建的模型处于无约束状态不受控制,第二种方法降解约束时增加了建模难度。

1.3 基于特征的参数化建模

由于飞机框肋件多带有复杂弯边、曲面等特征,因此本文提出基于特征模型的参数化设计方法,将参数化设计技术与特征建模方法相结合,不仅可以实现对零件模型尺寸、约束的完全控制,并且由于将参数化信息包含于特征内部,使得零件每个特征都单独且完整的描述飞机框肋件设计所需的所有工程信息,体现出优秀的封装性和继承性,为后续的CAPP提供可靠的数据来源。基于特征的参数化建模方法,关键在于基于约束的特征描述[6],如图2所示为框肋特征结构要素信息层次模型,具体设计流程如下:

Step 1 零件几何形状特征描述;

Step 2 特征解构图元体素解构;

Step 3 建立定形、定位尺寸并参数化;

Step 4 分析特征、特征与特征间的尺寸与位置约束与拓扑结构关系;

Step 5 基于约束对特征进行参数化建模。

图2 框肋件特征结构要素层次模型

Fig.2 Frame rib feature structure element

hierarchy model

2 SolidWorks二次开发

2.1 二次开发原理

SolidWorks支持全参数化、特征造型技术,且基于COM(Component Object Model,组件对象模型),完全支持OLE(Object Linking Embedding)标准为用户提供大量面向对象的类体系API接口,形成一个自上而下的多层次树状网络结构[3]如图3所示。

图3 SolidWorks对象层次关系

Fig.3 SolidWorks object hierarchy

传统的通过零件设计表或是定制尺寸驱动窗体开发方式不具有普遍性,无法满足结构多样的飞机框肋件建模。本文采用参数化与编程结合的方法,通过逐级调用OLE技术所暴露的对象属性与方法,完成对框肋件模型的定制二次开发。任意支持COM和OLE技术的编程语言均可以成为SolidWorks开发工具,如VB、VBA、C、C++、Delphi等[7]。SolidWorks所提供的的对象与方法其语法完全符合使用面向对象编程方法(OOP)的程序设计语言Visual Basic(VB)[3],因此本文主要讨论基于VB对SolidWorks进行二次开发。

2.2 开发思路

当零件的参数化特征模型也已确定,提取模型中设定的相关参数并通过程序设计将参数暴露给用户以作为交互接口,用户通过对参数的输入驱动模型结构、大小的精准、快速的重新构建,其具体开发过程如图4所示。

图4 SolidWorks参数化二次开发流程

Fig.4 SolidWorks parameterization secondary

development process

3 设计开发实例

3.1 特征参数化建模

框肋件是飞机的骨架,大都位于机体控制截面,担负着支撑飞机外形和承受气动载荷的双重任务[8],以某类典型飞机机翼为例,其内部结构如图5所示主要由隔框、翼肋、长桁、腹板、缘条组装而成。

图5 飞机机翼内部框肋件装配图

Fig.5 Aircraft wing internal frame rib assembly drawing

根据开发方案,首先应基于特征建立框肋件参数化模型,提取模型中的相关参数并在人机交互界面显示表达以供用户进行参数输入,如图6所示为

人机交互界面示意图。

图6 飞机框肋件参数化设计系统

Fig.6 Aircraft frame ribs parameterized design system

主程序关键代码如下:

Dim swApp As Object

Dim Part As Object

Set swApp =CreateObject(“SldWorks.Application”)

'连接solidworks

swApp.Visible = True

Set Part = swApp.ActiveDoc

'新建零件特征

Dim swFeature As SldWorks.Feature

......

Sub Main

{

...//特征建模过程

}

3.2 智能裝配

当零件建模完成后,传统的装配方式一般是设计人员手动选取点、线、面的配合形式,这种方式无疑将耗费大量时间不利于现代化生产与制造。目前应用与自动装配的方法主要是利用零件空间位姿变换或基于特征的装配建模法[9]。由于飞机框肋零件结构相对简单但结构类型复杂多变且多带有复杂弯边特征,因此本文将位姿变换法与基于特征的装配建模法相结合[10],为前文所述参数化设计系统增添智能装配子系统。

由于本文采用的是基于特征的参数化建模方法,在建模之初零件间各装配关系与约束信息已经包含于模型中,因此只需要对已经建立好的模型针对装配再次进行二次开发即可达到智能装配的效果,主要开发流程如图7所示。

4 结论

基于SolidWorks三维造型软件,结合参数化设计与特征建模技术并利用VB程序开发语言实现对飞机框肋件的特征参数化建模和智能装配,提高零件设计生产效率及柔性,其优秀的封装与继承特性提高零件信息知识的重用性便于与CAPP阶段衔接。

图7 智能装配流程

Fig.7 Intelligent assembly flow chart

参考文献

[1]索超, 李玉翔, 林树忠. 基于VB语言对SolidWorks参数化设计的二次开发[J]. 制造业自动化, 2013, 35(8): 137-140.

[2]张军伟, 王士军, 郑晓龙. 基于SolidWorks尺寸驱动法二次开发的滚珠丝杠三维建模[J]. 组合机床与自动化加工技术, 2015, 11: 22-24.

[3]马咏梅, 丁行武, 李鑫. SolidWorkse二次开发在机械零件设计中的应用于研究[J]. 机械传动, 2010, 34(1): 72-74.

[4]陈璐. 基于SolidWorks的参数化建模[J]. 数字化设计, 2007, 2: 72-74.

[5]张兰挺, 张义成. 基于特征的机械零件参数化建模技术研究[J]. 内蒙古工业大学学报, 2012, 4(31): 48-52.

[6]孟俊焕. 基于特征的零件参数化建模技术的实现[J]. 德州学院学报, 2008,2(24): 49-52.

[7]徐国权, 黄志超. 基于SolidWorks的参数化设计二次开发研究[J]. 机械设计与研究, 2007, 1(23): 68-70.

[8]刘闯, 史航, 李仁花, 付彬, 张鑫, 曾一畔. 飞机框肋类钣金零件智能制造技术开发与应用[J]. 航空制造技术, 2018, 13(61): 80-83.

[9]田源, 王欣, 许滨, 张翠霞, 朱以松. 基于SolidWorks二次开发的自動装配技术y俺就与应用[J]. 机械科学与设计, 2012, 5(31): 703-707.

[10]于洋, 贺栋, 魏苏麒. 基于SolidWorks二次开发的智能装配技术研究[J]. 机械设计与制造, 2011, 3: 60-62.