不同应变率下聚乙烯材料的压缩力学性能*

徐立志,高光发,赵 真,王江波,程 春,杜忠华

(1.南京理工大学能源与动力工程学院,江苏 南京 210094;2.上海宇航系统工程研究所,上海 201109)

聚合物材料现已广泛应用于日常生活、民用工业和军事工业,其物理特性具有密度低、强度范围广、模量低等特点。在军事领域中,横向效应增强型侵彻体(penetrator with enhanced lateral effect, PELE)是由高密度壳体和低密度装填物两部分组成的一种无引信、无装药新型侵彻体,主要利用低密度装填物(多为聚合物材料)受挤压发生径向膨胀,使壳体对目标靶形成一定的扩孔效应;当贯穿目标靶后,装填物的能量瞬间释放,使壳体破碎为破片形成靶后杀伤[1]。国内外学者对装填物材料对PELE横向效应的影响进行了大量研究,Paulus等[2]、Du 等[3]、蒋建伟等[4]、朱建生等[5]研究发现采用聚乙烯(polyethylene, PE)、聚酰胺酯(polyester amide, PA)、聚碳酸酯(polycarbonate, PC)等聚合物材料作为弹芯时,PELE的横向效应差异明显。上述研究未对聚合材料的动态力学性能进行深层次研究分析,因此未能获得聚合物材料作为弹芯时对PELE横向效应的影响机理。通过对聚乙烯、聚酰胺酯、聚碳酸酯等聚合物材料的动态力学性能调研发现[6-8],聚合物材料聚有明显的黏弹性或者黏弹塑性,同时这些聚合物材料之间的力学性能也有较大区别。由于聚碳酸酯材料广泛应用于航空领域,Mulliken等[9],Dar等[10]和Yu等[11]对聚碳酸酯材料进行霍普金森压杆力学性能实验,并且获得了相应的本构曲线。但是聚乙烯的研究缺乏系统性,因为现在大部分是以聚乙烯作为纤维材料,与其他基体材料相结合构成的新型材料作为研究对象[12],为聚合物材料作为弹芯时对PELE横向效应影响的研究提供可参考的数据较少。

本文中主要针对横向效应侵彻体的高速侵彻条件,在常温下,对聚乙烯聚合物材料在不同应变率(10-3~103s-1)范围内的压缩力学性能进行了实验研究,结果表明:聚乙烯表现出明显的黏弹塑性,同时聚乙烯进入塑性区后为硬化效应。根据实验结果和力学特性建立了PE材料在不同应变率的本构模型,该模型与实验结果吻合较好。通过对聚乙烯材料压缩力学性能的实验研究,可以为聚乙烯材料作为弹芯时对PELE横向效应的影响机理提供数据和理论支撑,也为涉及聚乙烯材料压缩力学性能的相关研究提供参考。

1 聚合物材料的准静态和动态实验

1.1 准静态实验

聚合物材料的准静态压缩力学性能通过电子万能材料试验机进行试验,如图1(a)所示。根据《GB-T7314-2005室温压缩试验方法》[13]设计试件尺寸长度L=20 mm、直径D=10 mm、长径比L/D=2,将试件置于底座和压头之间,如图1(b)所示。对聚乙烯进行了准静态压缩实验,按照应变率要求控制压头的加载速率,最终采集加载力F(kN)和位移S(mm)两组实验数据。

真实应力应变表征了材料本质的物理性质,为获得材料准静态压缩实验的真实应力应变曲线,首先将采集的F-S曲线与试件初始直径和长度关系,转变成工程应力应变曲线;然后,根据材料不可压缩假设,可将工程应力应变转化为材料的真实应力应变。在低应变率的弹性阶段真实应力应变和工程应力应变没有明显差别,然而在大应变条件下,真实应力应变要低于工程应力应变,如图2所示。

图1 准静态实验装置图Fig.1 Quasi-static experimental device

图2 工程和真实应力应变曲线的对比Fig.2 Comparison between engineering and true stress-strain curve

(1)根据应力和应变的定义,将采集的F-S曲线转化为工程应力(σE)和工程应变(εE):

(1)

(2)

S=L0-Li

(3)

式中:F为加载力,S为压头位移,A0和L0为试件的初始截面积和长度,Li为试件的瞬时长度。

(2)假设材料具有不可压缩性,即在整个压缩过程中材料的体积不变,可将σE-εE曲线转化为真实应力(σT)和真实应变(εT):

σT=σE(1-εE)

(4)

εT=-ln(1-εE)

(5)

1.2 动态实验

聚合物材料的动态压缩力学性能通过直径14.5 mm的SHPB装置进行实验,SHPB装置主要由发射系统、杆系统(撞击杆、入射杆、透射杆和吸收杆)、测试系统(应变片、应变仪和数据采集系统)以及阻尼系统组成,如图3所示,实验过程中将试件置于入射杆和透射杆之间,通过测试系统获得撞击产生的应力波。本实验的试件尺寸主要参考唐志平[14]的研究确定,长度(L)为5 mm、直径(D)为10 mm、长径比(L/D)为0.5,并且实验中杆系的弹性模量E=210 GPa,密度ρ=7.83 g/cm3,泊松比ν=0.33,波速c=5 178.8 m/s;撞击杆、入射杆、透射杆的直径d均为14.5 mm,长度分别为400、2 000和1 500 mm。

图3 SHPB装置示意图Fig.3 Schematic of SHPB system

(6)

式中:εi、εr、εt依次为实验测得的入射波、反射波和透射波,c、E、A依次为压杆的弹性波速、弹性模量和截面积,A0和L0试件的初始截面积和长度。

由于应力波在聚合物中传播速度较小,应力均匀化时间会变长,为保证在试件屈服前具有足够时间使试件内应力均匀化,并且可以简化为二波法处理实验数据,通过整形技术增加入射波上升沿的时间。

保证材料在弹性阶段达到恒定应变率,因此εi+εr=εt成立,式(6)可简化为:

(7)

保证实验数据的正确性,除了要满足上述两个基本假设外,还需要保证获得的应力应变曲线必须在恒定应变率范围内,超出部分的数据是无效的。本实验通过在撞击杆和入射杆之间使用整形片,根据不同的加载条件调整整形片的直径和厚度,保证实验的恒应变率,如图4所示。为了获得准确的实验数据,对每个应变率进行5次实验,去除最大值和最小值,对剩余3组实验数据取平均值获得。

图4 动态实验波形Fig.4 Dynamic response waves

2 材料模型

2.1 建立模型

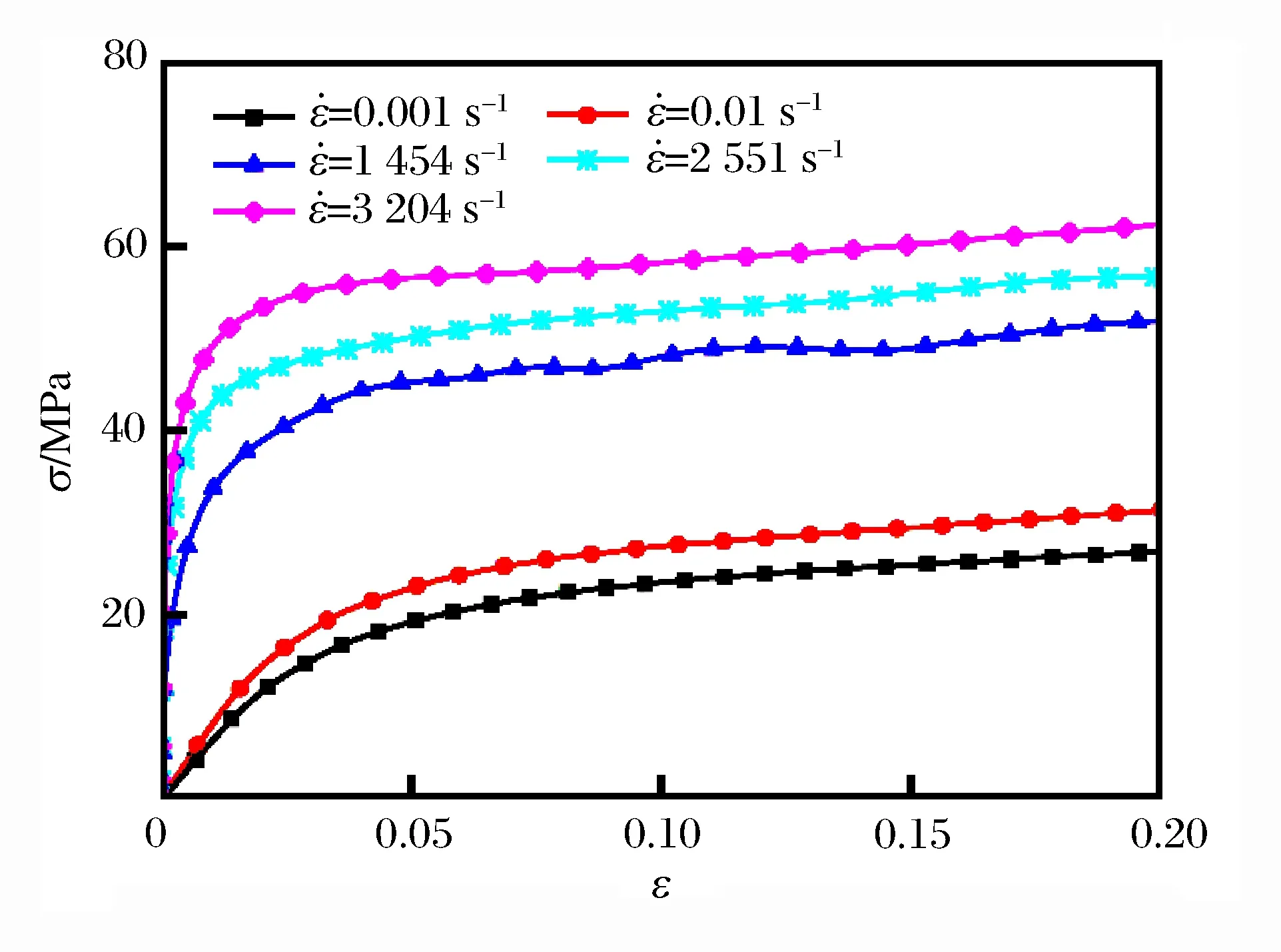

对PE材料的实验数据进行处理,获得了不同应变率条件下的真实应力应变曲线,如图5所示。由于PE材料弹性和塑性阶段没有明显的转折点,无法直接选取其屈服点。关于材料屈服点的选取有多种方法,例如比例极限法、反推法和平移应变法[17]等,鉴于PE材料应力应变曲线的特点,对PE材料使用反推法获取PE材料的弹性模量和屈服强度随应变率变化的数值。通过分析PE材料的应力应变曲线可以发现:(1)在弹性阶段PE材料表现为黏弹性,即其弹性模量随应变率增大而增大。(2)由弹性进入塑性阶段后,PE表现为一定的塑性硬化特性。(3)塑性阶段的切线模量在不同应变率近似相同,如图6所示,通过线性拟合塑性段的切线模量,其值在32~41 MPa范围内。因此,根据PE材料的力学特性建立如下材料模型。

图5 不同应变率下材料应力应变曲线Fig.5 Stress-strain curves at different strain rates

图6 塑性模量拟合曲线Fig.6 Fitted curves of plastic modulus

2.1.1弹性模型

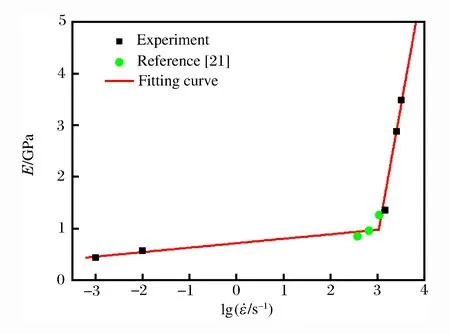

针对聚合物类材料的研究,聚合物材料在弹性阶段表现一定的非线性,但是部分学者采用线弹性模型也可以近似描述材料的弹性阶段[18]。为了获得PE材料的简化本构模型,弹性阶段采用考虑应变效应的线弹性模型,并且拟合了不同应变率范围内弹性模量和应变率的双线性曲线,其弹性段模型如下:

(8)

2.1.2屈服行为

聚乙烯材料屈服强度受应变影响较大,在众多聚合物材料的研究中,Eyring理论[19]广泛应用于描述聚合物材料的屈服行为,由于本文中未考虑温度效应对PE材料力学性能的影响,因此将Eyring方程的温度项设为常数项。拟合屈服强度和应变率关系曲线,获得方程中的未知参数:

(9)

2.1.3塑性模型

(10)

式中:σp为塑性应力,εp为塑性应变,m和n为材料常数。

综上所述,可以得到PE材料的本构模型为:

(11)

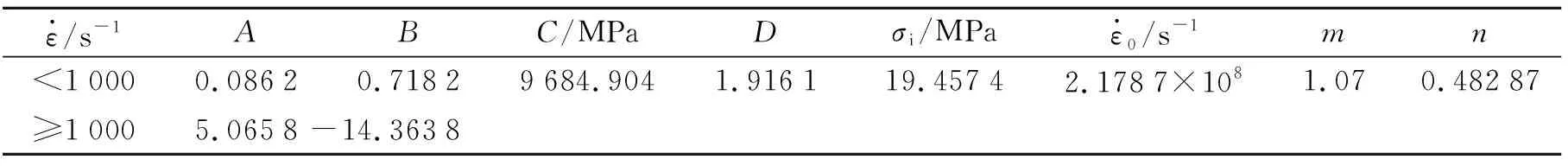

为了获得上述本构模型中的未知参数,对准静态和动态实验数据进行拟合。拟合PE材料的弹性模量和应变率、屈服应力和应变率以及准静态的塑性应力应变关系,并且参考Omar等[21]的实验数据,获得如图7~9的曲线,其中的A、B、C、D、m和n值如表1所示。

表1 参数拟合结果Table 1 Fitted parameters

图7 弹性模量对数应变率关系曲线Fig.7 Relation between elastic modulus and logarithmic strain rate

图8 屈服应力模量对数应变率关系曲线Fig.8 Relation between yield stress and logarithmic strain rate

图9 塑性应力应变关系曲线Fig.9 Relation between plastic stress and strain

2.2 材料模型的验证及分析

图1 0 不同应变率下塑性应力应变曲线Fig.10 Relation between plastic stress and strain at different strain rates

本文中材料模型的弹性阶段采用的是线弹性模型,和准静态下的弹性阶段的吻合度较高,而在动态条件下弹性段的吻合度不高,主要原因在于材料的SHPB实验在材料的弹性阶段很难达到恒定的应变率,应变率一直处于上升阶段,往往测得动态模量具有一定的误差。同时,PE材料在弹性阶段具有一定的非线性,本文中采用线性模型可以近似描述,但是吻合不高,需要进一步提高本文中材料模型的弹性段。在屈服点和塑性阶段,由于塑性区的切线模量在不同应变率下近似相同,根据该特性建立其塑性模型,材料模型与实验结果吻合度较高,可以准确描述PE材料的屈服行为。

3 结 论

通过对PE材料进行准静态和动态压缩实验,获得了材料在不同应变率下的应力应变曲线,根据其应力应变曲线分析出其力学压缩性能,并建立了相应的材料本构本构模型,获得如下结论:

(1)PE材料的弹性模量和屈服强度具有明显的应变率效应,表现为黏弹塑性;PE材料从弹性阶段进入塑性阶段后,塑性区的切线模量在不同应变率下近似相同。

(2)PE材料本构模型弹性段采用应变率相关的线性模型,塑性段采用修正的J-C塑性模型,该塑性模型可以描述变化趋势相同的应力应变曲线的塑性段。本文的本构模型的屈服点和塑性段与实验结果吻合较好,而弹性段由于采用线弹性模型,与实验结果有一定偏差,可近似描述弹性段。