大准铁路小半径曲线钢轨打磨廓形及工艺研究

周 杰,司道林,王树国,王 璞

(1.神华准能大准铁路公司,内蒙古 鄂尔多斯 010300;中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

大准铁路西起内蒙古鄂尔多斯市准格尔旗,东至山西大同市,将准格尔旗内的煤炭资源运至大同后经大秦铁路到达秦皇岛,是西煤东运的重要通道。近年来,随着运量和列车轴重的提高,钢轨伤损和磨耗病害不断凸显,半径不足800 m的小半径曲线尤为突出。以半径500 m曲线为例,U78CrV热处理钢轨仅使用1.5年,上股钢轨表面即出现严重的接触疲劳伤损,并伴随着钢轨侧磨;下股轨顶塑性变形显著,钢轨轨顶外形呈扁平状,同时出现明显掉块。接触伤损已成为小半径曲线钢轨更换的主要原因。大准铁路重车线半径800 m以下的曲线百余条,每年需支付高昂的换轨费用。急需研究减小曲线区段钢轨伤损发展速率的技术措施,延长钢轨寿命,降低运营成本。

上述伤损是由较大的轮轨接触法向应力和剪切应力所致[1-2],主要存在于钢轨表层。钢轨打磨不仅可以有效消除或控制钢轨表面接触伤损的发展,而且可以改变轮轨接触特征,改善动力学性能,因此钢轨打磨已成为国内外重载铁路延长钢轨寿命的有效技术措施[3-5]。

由于每条铁路运营环境不同,钢轨打磨技术措施不可复制。因此,本文将基于大准铁路小半径曲线区段的轮轨廓形磨耗、伤损特点,分析轮轨廓形匹配特征,提出适合于大准铁路运营环境的钢轨打磨廓形。

1 轮轨型面磨耗特征分析

为分析轮轨型面磨耗特点及接触特征,现场实测了一定数量的钢轨和车轮型面。图1(a)展示了曲线上股钢轨廓形及表面伤损情况。钢轨磨耗主要分布在工作边侧轨肩区域,与理论型面相比,轨肩处法向磨耗量达到3.5 mm;同时,此区域还存在明显的接触疲劳伤损,由此可判定车轮与曲线上股钢轨的主要接触区域为工作边侧轨肩。曲线下股磨耗和伤损主要集中在轨顶区域,轮轨接触区域宽度45~50 mm,原有的R500 mm圆弧形轨顶被磨耗成扁平状,且轨顶表面存在明显的疲劳裂纹,严重处出现剥离掉块,如图1(b)所示。

图1 曲线钢轨廓形及表面伤损情况(单位:mm)

大准铁路主要运营轴重25 t专用敞车C80,为系统分析车轮磨耗的主要特征,实测了500组运营车辆的车轮型面,如图2所示。分析发现:轮缘、踏面各区域的磨耗量极不均匀,导致车轮磨耗特征具有较强的随机性,车轮磨耗特征的形成与车辆动力学性能、轨道不平顺、镟轮周期等因素密切相关。

图2 实测车轮型面

2 轮轨型面接触特征分析

由于车轮磨耗特征存在一定随机性,为合理地反映轮轨接触特征,对实测车轮型面数据进行拟合处理,得到反映大准铁路车轮整体磨耗水平的拟合车轮型面,如图3所示。与理论型面相比,在距轮背50~100 mm 踏面区、轮缘顶面以下12 mm轮缘区均存在明显磨耗,轮缘根部区的磨耗量较小。由车轮踏面的磨耗特征可判定,尽管轮缘并非实时接触区域,但其磨耗量与实时接触的踏面区相当,说明轮缘处的磨耗速率明显高于踏面。

图3 拟合车轮型面(单位:mm)

图4展示了拟合车轮型面与实测钢轨廓形的轮轨匹配特性。车轮与曲线上股钢轨廓形形成过共形接触,接触区域分布较宽,车轮踏面和轮缘同时接触,接触范围内车轮滚动圆半径变化大,轮缘处的滚动圆半径R2明显大于踏面处滚动圆半径R1。车轮运动时必定以踏面处的接触点为转动中心,在轮对冲角作用下轮缘与轨侧间必然处于较高的蠕滑水平[6],甚至相对滑动,产生较大剪切应力,从而在轨肩处形成接触疲劳及磨耗。

图4 拟合车轮型面与实测钢轨廓形的轮轨匹配特性

曲线下股钢轨轨顶呈扁平状,车轮型面与下股匹配时轮轨接触点接近轮缘根部,使得下股车轮踏面处滚动圆半径R3大于上股车轮踏面处滚动圆半径R1,形成反向轮径差,致使曲线通过时无法提供必需的轮径差,增加了轮轨动力作用,降低了曲线通过性能。

3 钢轨打磨廓形设计

提高车辆曲线通过时的导向性能、降低轮轨动力作用是曲线区段钢轨打磨廓形设计的根本要求。曲线上股钢轨长度大于下股,若使轮对顺利通过曲线,上股车轮滚动圆半径须大于下股,形成一定轮径差方能使轮对以无冲角状态通过曲线。理论轮径差、曲线半径、车轮滚动圆半径间的对应关系可用下式描述。

式中:Δrs为轮径差,mm;r0为车轮滚动圆半径,mm;R为曲线半径,mm;a为1/2轨距,mm。

C80货车的车轮名义滚动圆半径为420 mm,通过半径400~2 000 m 曲线时理论轮径差见图5。可见:随着曲线半径的减小,所需轮径差快速增加,且增加速率不断提高。大准铁路常见的半径400,500,600,800 m 曲线对应的理论轮径差分别为1.51,1.21,1.01,0.75 mm。

图5 曲线半径与理论轮径差的对应关系

提供适当轮径差是进行曲线钢轨打磨廓形设计的首要目标,同时还应减小接触应力,降低接触疲劳的萌生和发展速率。基于这两方面设计需求,以拟合车轮型面为基准,设计得到小半径曲线段的钢轨打磨廓形,如图6所示。上、下股打磨廓形尺寸呈现明显的非对称性,以实现曲线段特殊的动力学性能。拟合车轮型面与打磨廓形匹配时,上股接触区域主要分布在轨顶中心至轨肩范围内,并保持一定接触宽度。下股接触区域主要分布在轨顶中心区域,并偏向非工作边侧。

图6 小半径曲线段钢轨打磨廓形

图7 打磨廓形的轮轨匹配特性

与图4相比,打磨廓形显著改善了轮轨匹配特性(见图7),上股车轮滚动圆半径增加,下股车轮滚动圆半径减小,使上、下股车轮滚动圆形成一定半径差,提高曲线通过性能。与此同时,上股形成合理的共形接触,在不增加接触应力的同时,避免了由于过共形接触而导致轮缘与轨侧间处于较高的蠕滑水平。

4 钢轨打磨廓形力学性能分析

图8 动力学指标时程曲线

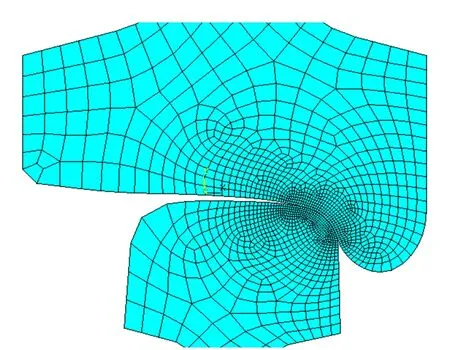

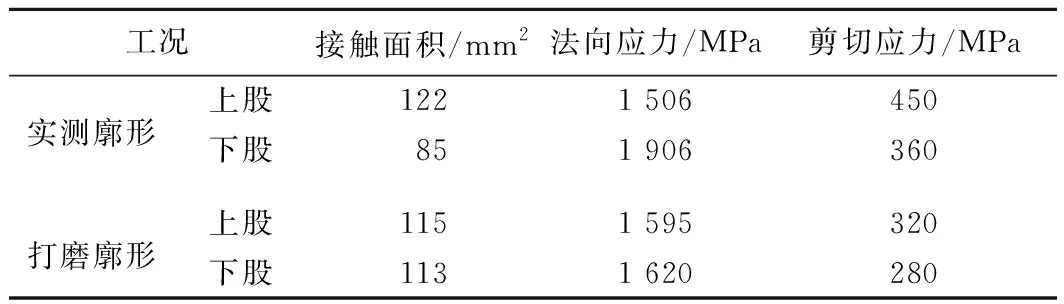

在轮轨动力学计算基础上进行轮轨接触特性分析,采用文献[10]中的方法建立轮轨接触有限元模型,如图9所示。将上述动力学计算得到的轮对冲角、轮轨横向力作为荷载输入,分析拟合车轮型面分别与钢轨实测廓形、打磨廓形接触时接触应力幅值,计算结果见表1。可见:对曲线上股而言,实测廓形与打磨廓形的法向接触应力基本相当,打磨廓形的剪切应力较实测廓形降低29%;对曲线下股而言,打磨廓形的法向应力较实测廓形降低15%,剪切应力降低22%。打磨廓形可明显降低轮轨应力水平,从而有利于减缓轮轨接触疲劳的萌生和发展。

图9 轮轨接触有限元模型

工况接触面积/mm2法向应力/MPa剪切应力/MPa实测廓形上股1221 506450下股851 906360打磨廓形上股1151 595320下股1131 620280

5 钢轨打磨工艺

采取合理可行的钢轨打磨工艺是实现打磨廓形的关键。电机压力、电机偏转角度和打磨遍数是描述打磨工艺的主要参数。电机压力决定每次打磨的深度,为防止钢轨打磨致使钢轨表面热量过度聚集,通常电机压力取额定值的70~80%,相对固定。电机偏转角度取决于打磨廓形与实测廓形的差异,是打磨工艺的核心内容。当钢轨打磨量较大时,需要打磨多遍才能达到打磨目的。根据打磨区域和表面伤损情况研究确定合理的打磨顺序。因此,打磨电机偏转角度和打磨遍数是制定打磨工艺的重点。

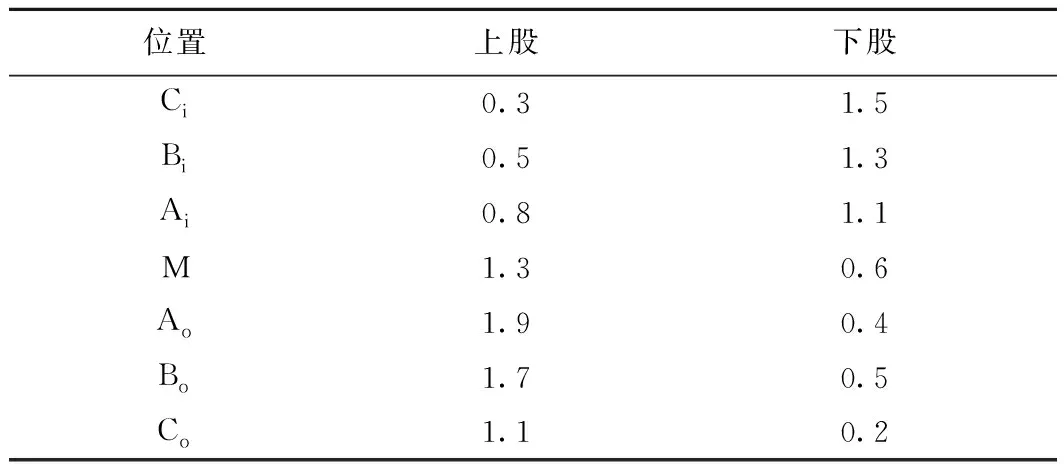

图10展示了打磨廓形和实测廓形的差异,图中阴影部分即为需要打磨的区域。由图可见:轨头各区域的打磨深度差异明显,曲线上股轨顶中心至非工作边侧轨肩是重点打磨区域,下股轨顶中心至工作边侧轨肩是主要打磨区域。为清晰表述钢轨廓形各区域打磨深度,以轨顶中心线为基准,每间隔10 mm注明打磨深度,M为轨顶中心,i为工作边侧,o非工作边侧,A,B和C分别代表距轨顶中心10,20,30 mm处。因此,Co~Ci范围内覆盖了宽60 mm的轮轨接触区域。此区域外通常不会与车轮接触,为非重点打磨区域。

图10 实测廓形与打磨廓形的差异

表2列出了上、下股钢轨轨顶各区域打磨深度,轨顶中心至非工作边侧轨肩是上股重点打磨区域,Ao处打磨深度最大,达到1.9 mm。下股钢轨自工作边向非工作边侧打磨深度不断减小,Ci处的打磨深度最大,达到1.5 mm。

表2 轨顶各处打磨深度 mm

本次钢轨打磨由全自动打磨列车实施。全列车共有96个打磨头,每股钢轨分配48个打磨头,每2个打磨头为1组,因此48个打磨头可分布在24个不同角度。电机角度偏转范围为-10°~50°,负值代表钢轨非工作边侧,正值代表钢轨工作边侧。根据打磨量与打磨车能力的对应关系,采用4遍打磨方案,打磨工艺如图11所示。曲线上股钢轨第1遍打磨区域集中在工作边侧轨肩(Bi~Ci区域),主要去除钢轨表面接触伤损;第2遍打磨区域为工作边侧轨肩至轨顶中心(Bi~M区域),去除接触疲劳裂纹;第3遍和第4遍打磨轨顶中心至非工作边侧轨肩(M~Co区域),防止车轮在此区域接触钢轨,减小接触区域的宽度。曲线下股钢轨第1遍和第2遍打磨区域为工作边侧轨肩(Ci~Ai区域),防止轮缘根部接触;第3遍打磨轮轨主要接触区域(Ai~Bo区域),去除轨顶接触疲劳伤损;第4遍打磨区域为非工作边侧轨肩(Bo~Co区域),去除肥边,避免接触点出现在非工作边侧轨肩。

图11 钢轨打磨工艺

6 结论

针对大准铁路小半径曲线段钢轨伤损和磨耗状态,对现场实测轮轨型面特点进行分析,研究轮轨型面匹配特征。基于车辆曲线通过时对轮轨接触参数的需求,设计出小半径曲线段钢轨打磨廓形,并建立有限元模型和动力学模型,验证其动力学性能。得出结论如下。

1)小半径曲线段上、下股钢轨型面磨耗和伤损特征存在明显差异,上股钢轨工作边侧轨肩为磨耗和伤损的主要区域,与车轮型面匹配时形成过共形接触,接触区域较宽,滚动圆半径减小。下股钢轨磨耗覆盖整个轨顶范围,轨顶中部区域呈扁平状,与车轮型面接触时接触点接近轮缘根部,滚动圆半径增大。车轮型面与实测钢轨廓形匹配时形成的不利接触状态无法提供通过曲线段所需的轮径差,降低了曲线通过性能。

2)基于车辆曲线通过时对轮轨接触参数的特定需求设计出钢轨打磨廓形,由此改变轮轨接触点位置、共形程度。动力学计算结果表明,打磨廓形可使轮对冲角、轮轨横向力、脱轨系数、磨耗指数和轮轨接触应力明显改善,显著提高曲线通过性能。

3)基于打磨量和打磨车性能,采用4遍打磨工艺实现打磨廓形,上股钢轨第1遍和第2遍打磨轨顶中心至工作边侧轨肩,去除接触疲劳伤损,第3遍和第4遍打磨非工作边侧轨肩至轨顶中心,优化接触区域;下股钢轨第1遍和第2遍打磨工作边侧轨肩,防止轮缘根部接触,第3遍打磨轮轨主要接触区域,去除轨顶接触疲劳伤损,第4遍打磨非工作边轨肩,避免接触点出现在非工作边侧轨肩。