果园多功能动力底盘设计与试验

郝朝会 杨学军 刘立晶 尹素珍 刘淑萍 赵金辉

(1.现代农装科技股份有限公司, 北京 100083; 2.中国农业机械化科学研究院, 北京 100083;3.土壤植物机器系统技术国家重点实验室, 北京 100083)

0 引言

我国自20世纪50年代开始逐步推进果园机械化,由于地理环境、种植模式、经济水平等因素制约,果园机械化水平差异较大,总体机械化水平较低,主要依靠人工完成,生产效率低,劳动强度大。随着经济社会发展、城镇化建设、农业产业结构调整和供给侧改革的逐步推进,人口流失、劳动力短缺,生产成本逐年提高,已经制约了我国果品产业的良性有序发展;同时,传统种植模式果园逐步被淘汰,现代化的果园种植面积不断扩大,果园规模化发展和规范化管理的要求日趋强烈,果园机械化管理是果品产业发展的必然趋势[1-3]。

国外的果园机械化发展较早,机械化程度较高,具备专用动力机械和作业机械及其配套机具,并改进适合机械化作业要求的果树栽培农艺,部分果园基本实现了田间管理、病虫害防治、收获等多项作业机械化。欧美等国家多采用大功率自走式跨行作业,作业效率较高,但机具成本较高;日、韩、意大利等国家以小型果园专用管理机械为主,整机小巧、结构紧凑,能更换多种工作部件,完成多项作业,但动力偏小。国内对果园机械化进行了研发,以悬挂式或牵引式配套果园专用农具,以及专用自走式作业机械,实现果园各环节的作业。但动力小、地隙高、转弯半径大、通用性差以及可配套农具少,无法满足现代化果园的生产需要[1,3-4]。

针对上述问题,结合我国果园种植模式和农艺要求,本文对果园多功能底盘进行设计与试验研究,以解决果园生产和管理中存在的问题,提高我国果园机械化水平,提升果品产业的行业竞争力。

1 果园多功能动力底盘整体设计

我国果园的种植模式多样,果园分户管理,规模化和规范化的程度偏低,果园地势和土壤呈多样性,要求动力底盘功率大,适应性好,利用率高,在作业的过程中,需满足地隙低、轮陷小、转弯半径小、方便越埂、一机多用等要求。结合标准化果园的种植模式、农艺要求,研究开发果园自走式通用型动力底盘,通用性强,可挂接多种作业设备,实现多种功能[4-6],设计参数为:配套动力为36.75~44.20 kW,驱动方式为四轮驱动,转向方式为四轮转向,轮胎外侧宽度不大于1.4 m。动力输出方式为机械后动力输出和3路液压快速挂接输出,转弯半径不大于3 m,行驶速度为0~35 km/h。

1.1 整机结构和工作原理

1.1.1整机结构

果园多功能底盘主要由车架、发动机、行走动力系统、座椅、换挡器、方向盘、前后桥、助力转向和刹车系统、后动力输出系统等组成,如图1所示。变速箱上的支架平台可以更换为货筐、升降机、药箱等,后动力输出系统可挂接风送式喷药系统,如图2~4所示。

图1 果园多功能动力底盘示意图 Fig.1 Schematic of multifunctional dynamic chassis for orchard1.发动机 2.行走离合器 3.主变速箱 4.座椅 5.换挡器 6.方向盘 7.脚刹 8.前轮 9.前桥传动轴 10.主传动轴 11.后桥传动轴 12.后轮 13.散热器 14.后动力输出轮 15.后保护罩

图2 果园多功能动力底盘载货框示意图Fig.2 Schematic of cargo basket of multifunctional dynamic chassis for orchard

图3 果园多功能动力底盘升降机示意图 Fig.3 Schematic of elevator of multifunctional dynamic chassis for orchard

图4 果园多功能动力底盘风送式喷雾机示意图 Fig.4 Schematic of air-assisted sprayer of multifunctional dynamic chassis for orchard

1.1.2工作原理

果园多功能动力底盘的发动机产生的动力经行走离合器传递给主变速箱,通过换挡器实现换挡调速;并通过固定在发动机曲轴飞轮盘上的V型带轮传递给后动力输出系统,挂接多种作业农具;发动机自带的动力输出口接齿轮泵产生液压能,通过液压多路阀控制,传递给转向系统和3路双作用快速挂接输出装置,可快速插接各种液压作业农具。果园多功能动力底盘主要技术参数如表1所示。

表1 果园多功能动力底盘主要技术参数Tab.1 Main technical parameters of multifunctional dynamic chassis for orchard

1.2 动力系统设计

果园多功能底盘的动力系统主要包括行走动力系统和后动力输出系统,以及液压快速插接输出系统,液压系统动力来源于发动机取力口齿轮泵,通过单稳阀分配到转向系统和3路双作用快速插接口,实现液压负载快速插接作业。

发动机飞轮盘上固定有主离合器,主离合器主轴的动力可以进行离合控制主变速箱的动力输入,实现行走动力的换挡操作。主离合器的外壳和发动机曲轴飞轮盘固定,主离合器外壳为V型带轮,动力通过V型带传递给副变速箱,通过万向传动轴实现后动力的输出,挂接外置机具作业。动力系统原理如图5所示。

图5 果园多功能动力底盘动力系统原理图Fig.5 Schematic of dynamic system of multifunctional dynamic chassis for orchard

1.2.1行走动力系统

行走动力系统的设计采用传统常规原则进行设计,根据整车质量以及田间作业工况,采用摩擦片式离合器,可实现对主变速箱的动力保护,为使整车结构紧凑,减少刚性连接对主轴的损伤,采用万向节传动轴;考虑作业和转运速度,选取主变速箱为高低挡两级一体式变速箱,每一级有3个前进挡和1个倒挡,共8个挡位,主变速箱各级传动比如表2所示。

表2 主变速箱各级传动比Tab.2 Transmission ratio of main gearbox at all levels

传动系统总传动比等于各部分传动比的乘积,即

iz=i1i2i3

(1)

式中i1——发动机和主变速箱传动比

i2——主变速箱挡位传动比

i3——车桥传动比

整机的行走速度与发动机转速、总传动比和轮胎直径有关,即

vz=60πv1izD

(2)

式中v1——发动机转速

vz——整机行走速度

D——轮胎直径

考虑果园作业时整车地隙和轮陷等因素,选择6.00-12型人字花纹轮胎,充气后外直径为640 mm,发动机各转速下不同挡位速度如表3所示。

1.2.2后动力输出系统和液压动力系统

后动力输出系统的动力来源于主离合器V型带轮外壳,通过V型带1∶1将动力传递到副变速箱,考虑果园作业机械动力和配套转速等因素,设计输出转速为1 000 r/min,选用1∶2直齿轮减速箱,减速箱动力通过万向节传动轴传递给作业机具。

表3 发动机各转速下挡位速度Tab.3 Speed of chassis corresponding to gear at each speed of engine km/h

液压动力系统由发动机取力口连接齿轮油泵,将发动机机械能转换为齿轮油泵的液压能,通过单稳阀将液压能分给转向系统和后动力输出系统,根据发动机取力口的性能参数和挂接机具功率核算等因素,选择16 mL/r的齿轮油泵,额定压力20 MPa,最高压力25 MPa。

2 底盘车架结构设计及底盘性能分析

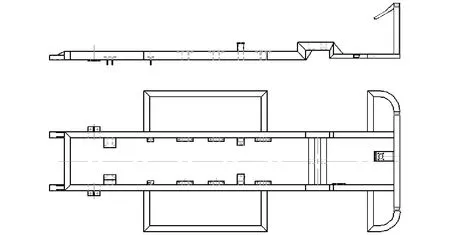

2.1 底盘车架结构设计

车架结构、整体质量的布局、动静载荷的分布等影响底盘整机性能[7-9]。借鉴现有果园自走式作业机械底盘结构,设计果园多功能动力底盘车架为矩形框架式架构,为减少发动机振动、散热及噪声对驾驶员的影响,发动机后置;为保证底盘整机性能,后桥和车架刚性连接,前桥与车架铰接,减少了田间地形变化对车架的冲击,更好地适应田间作业。驾驶员位置在车架前方,视野开阔,并在驾驶台右侧设有操作平台,方便操控,驾驶安全性好。为保证整机重心平衡,主变速箱传动系统在车架中部,主变速箱上方是多功能操作平台,固定药箱、升降机等机具;药箱在底盘中部位置,可以在喷雾作用中保证整机重心不会因药液的减少而发生较大的改变。车架尾部挂接喷雾装置等农具。为保证车架强度和减少整机质量,车架主梁选用65Mn截面为80 mm×60 mm×5 mm矩形管,驾驶室平台支撑梁选用65Mn截面为60 mm×40 mm×3 mm矩形管,车架结构示意图如图6所示。

图6 果园多功能动力底盘车架示意图 Fig.6 Schematic of frame of multifunctional dynamic chassis for orchard

2.2 底盘性能理论分析

2.2.1转向性能

果园多功能底盘为四轮驱动转向,当转向时,前后桥上转向油缸同时伸缩运动,使前后桥上轮胎相反方向转动,从而达到减小转弯半径的效果。当底盘处于平稳转向时,转向示意图如图7所示。

图7 果园多功能动力底盘转向示意图 Fig.7 Schematic of steering of multifunctional dynamic chassis for orchard

由文献[10]可知,最小转向半径Rmin为

(3)

最小转向圆半径Rymin为

(4)

式中L——果园多功能底盘轴距

M——左右转向节主销中心线与地面交点间距离

B——果园多功能底盘轮距

αmax——内轮最大偏转角

果园多功能底盘在田间作业过程中,转向通过性与转向内侧轮的转弯半径有关,设定最小转弯半径为内侧转向轮内侧轨迹圆半径,即

(5)

式中b——轮胎宽度

果园多功能动力底盘的轴距L为2 230 mm,左右转向节主销中心线与地面交点间距离M为865 mm,轮距B为1 120 mm,最大偏转角αmax为28.82°,轮胎宽度b为165 mm,代入式(5),求得最小转弯半径RZ为2.11 m。

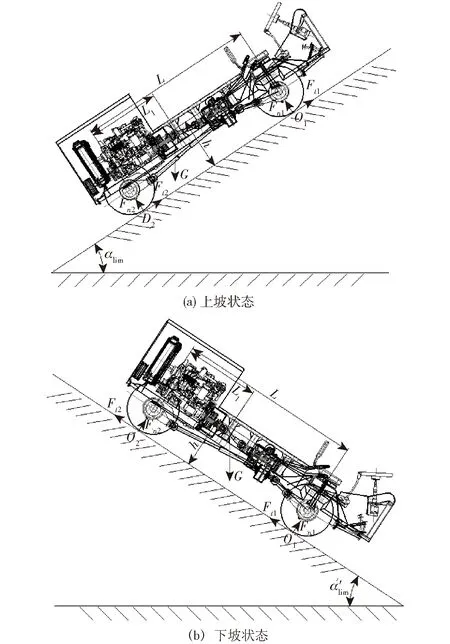

2.2.2稳定性能

果园多功能底盘在田间作业时,田间地况较复杂,需考虑整机的行驶稳定性。以纵向稳定性来衡量整机的行驶稳定性能。当果园多功能底盘在制动状态下停放在坡道上时,以不致产生翻倾、滑移的最大坡度角来评价果园多功能底盘的稳定性[11]。当果园多功能底盘匀速上坡行驶时,忽略空气阻力,上坡速度小,以轮胎为刚性体,如图8a所示,建立力学平衡方程为

(6)

式中Ft1——土壤对前轮切向作用力

Ft2——土壤对后轮切向作用力

G——果园多功能底盘重力

αlim——上坡极限翻倾角

Fn1——土壤对前轮法向作用力

Fn2——土壤对后轮法向作用力

h——重心到地面的垂直高度

L1——重心到后桥轴心水平距离

图8 果园多功能动力底盘纵向极限翻倾受力分析Fig.8 Force analysis of longitudinal limiting overturn of multifunctional dynamic chassis for orchard

当果园多功能底盘的前轮刚好不受土壤的反作用力时,即为上坡极限翻倾临界状态,则前轮的切向作用力Ft1=0,可得上坡极限翻倾角为

(7)

当果园多功能底盘匀速下坡行驶时,忽略空气阻力,下坡速度小,以轮胎为刚性体,如图8b所示,建立力学平衡方程为

(8)

当果园多功能底盘的后轮刚好不受土壤的反作用力时,即为下坡极限翻倾临界状态,则后轮的切向作用力Ft2=0,可得下坡极限翻倾角为

(9)

由式(7)、(9)可知,果园多功能动力底盘纵向极限翻倾角与重心位置有关,当重力作用线位于较低轮着地点上方时,果园多功能动力底盘可稳定于坡上,不致发生翻倾。将果园多功能动力底盘的三维模型导入SolidWorks,得到重心到地面垂直高度h=643 mm,重心到后桥轴线水平距离L1=896 mm,代入式(7)、(9)可得上、下坡极限翻倾角为54.33°、64.27°,可以看出,果园多功能动力底盘具有较好的稳定性。

2.2.3越埂性能

果园多功能底盘在田间作业时需要克服障碍越埂,此时速度较慢,可作为静力学问题研究。假设轮胎为刚形体,当前轮越埂时受力分析如图9所示。

图9 果园多功能动力前轮越埂受力分析Fig.9 Force analysis of front wheel crossing of multifunctional dynamic chassis for orchard

建立前轮越埂力学平衡方程为

(10)

式中Fn3——土壤对前轮法向作用力

Fn4——土壤对后轮法向作用力

μ——附着系数

β——前轮与障碍夹角

L2——前桥轴线到重心距离

H1——前轮越埂高度

化简式(10)得前轮越障高度为

(11)

后轮越埂时受力分析如图10所示。

图10 果园多功能动力底盘后轮越埂受力分析Fig.10 Force analysis of back wheel crossing of multifunctional dynamic chassis for orchard

建立后轮越埂力学平衡方程为

(12)

式中γ——后轮与障碍夹角

H2——后轮越埂高度

化简式(12)得前轮越障高度为

(13)

查相关资料取μ=0.6,果园多功能底盘结构参数为L=2 230 mm、L1=896 mm、L2=1 334 mm、D=640 mm,代入式(11)、(13)中,计算得H1=H2=115.57 mm。果园多功能底盘为四轮驱动,前、后轮的越埂高度基本相同,在田间作业时,越埂时车轮缓慢爬行,越埂高度与车体中间位置的最低离地间隙等因素有关,可在后续田间试验中测得。

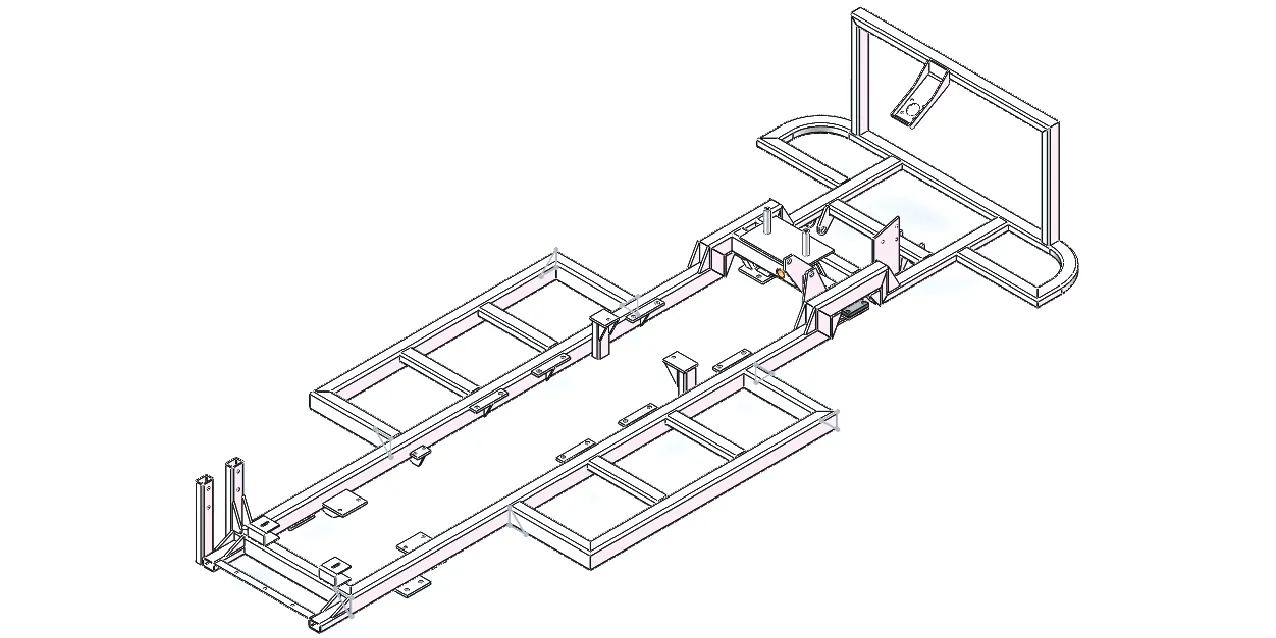

3 车架有限元仿真分析

基于SolidWorks对车架进行三维建模,运用Workbench软件对车架整体刚度及强度进行仿真分析,以指导样机生产,保证车架具有承受多种工况下冲击载荷的能力。为提高仿真的精度,更好地指导生产,对果园多功能底盘的车架进行了简化处理,处理焊缝和机架主梁一体,不考虑焊接对车架材料的影响,忽略部分焊接件[12-15]。果园多功能动力底盘车架三维模型如图11所示。

图11 果园多功能动力底盘车架三维模型示意图Fig.11 Schematic of 3D model of frame of multifunctional dynamic chassis for orchard

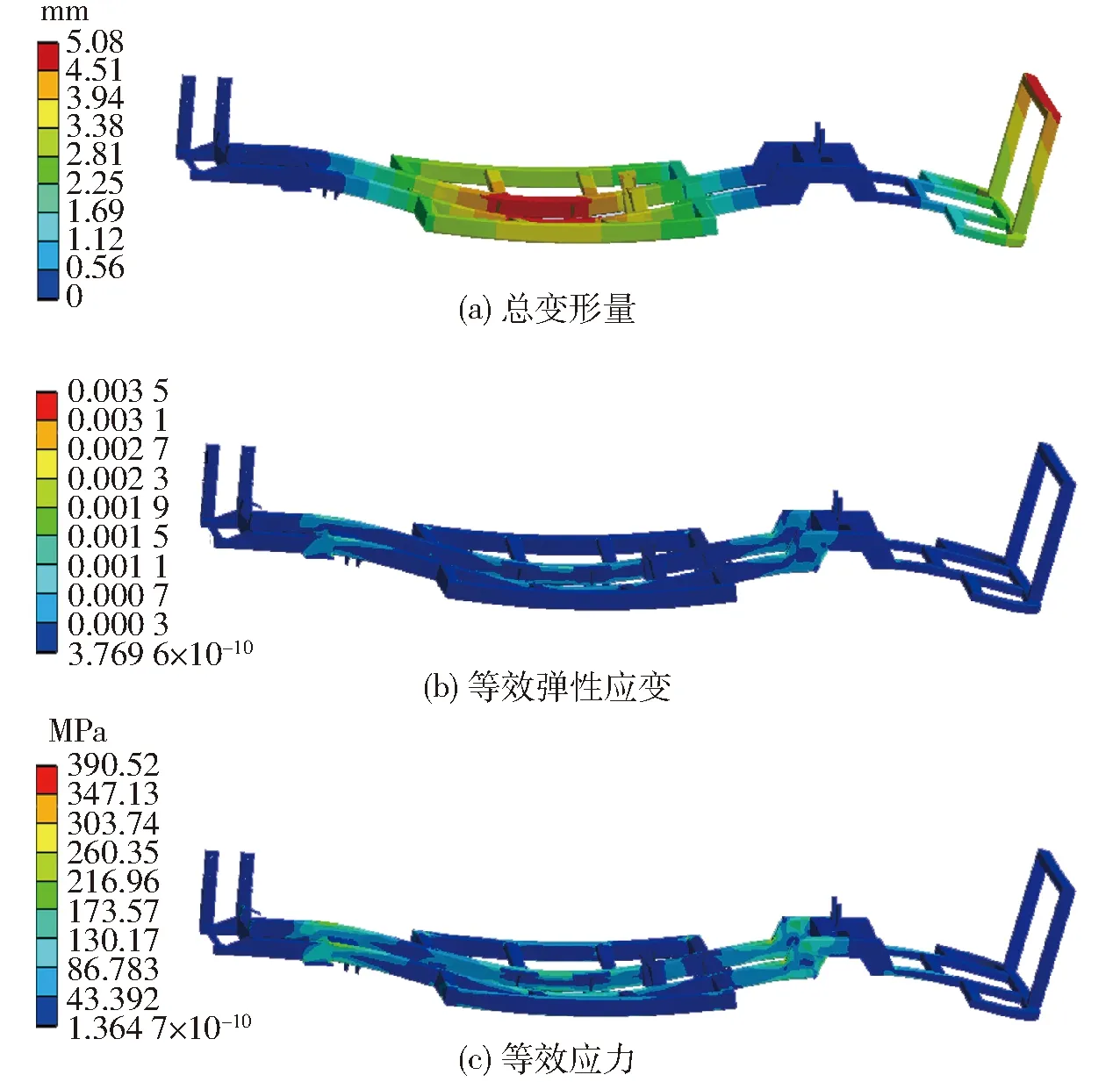

导入Workbench软件,按65Mn材料特性进行设置,设定弹性模量210 GPa,屈服强度为785 MPa,泊松比为0.3,密度为7 810 kg/m3,并进行网格划分;根据车架上的发动机、主变速箱、燃油箱、液压油箱、散热器、驾驶员等实际位置上载荷以面载荷方式施加相应载荷力,以满载荷(药箱满药)状态极限工况设置加速度为10g,对满载四轮着地状态和满载三轮着地状态进行分析,满载四轮着地应变和受力分析如图12所示。

图12 车架满载四轮着地应变和受力分析 Fig.12 Strain and force analysis of frame with four-wheel landing

由图12可以看出,在满载四轮着地状态下,车架的最大变形发生在中间横梁部位,总变形量为5.08 mm,车架的最大等效弹性应变为0.003 5,车架的最大等效应力发生在前桥和车架铰接处,为390.52 MPa;从结果可以看出,满载四轮着地时,车架能够满足果园的田间作业要求。

当多功能底盘在田间作业时,会出现一轮悬空三轮着地的工况,因为前桥和车架是铰接方式,所以前轮始终着地,后桥和车架是刚性连接,所以有一轮悬空状态。当满载状态,对后桥一轮悬空状态进行分析,满载三轮着地应变和受力分析如图13所示。

图13 车架满载三轮着地应变和受力分析 Fig.13 Strain and force analysis of frame with three-wheel landing

由图13可看出,在满载三轮着地状态下,车架的最大变形发生在侧梁部位,总变形量为20.74 mm,车架最大等效弹性应变为0.005 8,车架的最大等效应力发生在前桥和车架铰接处,为805.46 MPa;满载三轮着地极限工况下,车架处于扭曲状态,车架侧梁位移较大,但从车架实际尺寸以及材料属性看,车架不会失效。最大等效应力发生在前桥铰接处,前桥铰接的横梁为两段横梁,并有石墨铜套润滑固定,铰接轴直径30 mm,所以铰接强度足够,不会发生失效。

基于Workbench分析结果,在极限满载荷工况下,整车运行速度较快,加速度设置较大,得到的应变和应力分析图,而田间正常作业时,多功能底盘工作速度较小,对于车架的冲击会相对减小。仿真的结果分析对薄弱部位进行加固或改进设计,以及后续车架的优化和轻量化研究等具有指导作用[16]。

4 田间试验

2018年5月在北京市通州区于家务乡西垡村樱桃园试验基地进行田间性能试验,如图14所示。

图14 田间作业场景Fig.14 Field experiment

试验时,环境温度和试验用液体的温度在20~35℃之间。试验仪器设备:卷尺、电子秤、台秤、量杯、秒表、压力计等。试验介质:常温下不含固体悬浮物的清水。

整机性能试验按照Q/CP XDNZ0001—2018《ZN-604型果园自走式通用型动力底盘》试验方法和果园通用型底盘作业装备试验大纲进行[17-20]。对多功能动力底盘样机行驶速度、转弯半径、最大爬坡角和越埂高度等指标进行检测。

(1)行驶速度:在干燥平坦的混凝土或沥青路面测试,进行3次,每次行走50 m,调节调速旋钮至速度最高,计算速度为

(14)

式中s——行走路程t——行走时间

(2)转弯半径:在干燥平坦的混凝土或沥青路面测试,进行3次,以最低前进挡平稳行驶,转向盘处于左转或右转的极限位置时保持不变,行驶360°后驶出测试区,量取内侧转向轮胎内侧轨迹圆半径。

(3)越埂坡度:对果园田间道路、田埂坡度、田埂高度等进行试验,以最低前进挡行驶平稳翻越田埂,进行测量,采集越过的田埂数据。

对各项指标进行重复试验3次,对数据进行人工处理取平均值,试验结果如表4所示。

表4 田间试验结果Tab.4 Results of field experiment

试验结果表明,果园多功能动力底盘行驶速度为0~35 km/h,田间作业速度为1~6 km/h,最小转弯半径为2 m,最大爬坡角为24°,最大越埂高度为235 mm,田间试验结果均能满足设计要求,能够挂接多种农具,能够满足果园的田间生产管理作业要求,提升了果园机械化生产管理作业水平。转弯半径试验值较理论值小一些,误差原因可能为人工调整轮胎转向推杆误差和轮胎转向时向内侧滑移。越埂高度与多功能底盘下传动轴的高度有关,当前轮越过田埂,使传动轴不碰到田埂为最大越埂高度。

5 结论

(1)结合标准化果园的种植模式和农艺要求,设计了一种果园多功能动力底盘,对底盘整机结构、工作原理和动力系统进行了设计。

(2)对车架结构进行了设计,对底盘性能进行了理论分析,理论分析结果表明:最小转弯半径约为2.11 m;上、下坡极限翻倾角分别为54.33°、64.27°;前、后轮的越埂高度为115.57 mm。

(3)对车架进行三维建模,利用Workbench软件进行应变和应力分析。车架有限元仿真分析结果表明,在满载四轮着地状态下,车架的最大变形发生在中间横梁部位,总变形量为5.08 mm,最大等效弹性应变为0.003 5,最大等效应力发生在前桥和车架铰接处,为390.52 MPa;在满载三轮着地状态下,车架的最大变形发生在侧梁部位,总变形量为20.74 mm,最大等效弹性应变为0.005 8,最大等效应力发生在前桥和车架铰接处,为805.46 MPa。

(4)多功能动力底盘田间性能试验结果表明,果园多功能动力底盘行驶速度为0~35 km/h,田间作业速度为1~6 km/h,最小转弯半径为2 m,最大爬坡角为24°,最大越埂高度为235 mm,可挂接多种农具,能够满足果园的田间生产管理作业要求。