基于实现高强度充填体要求的全尾砂膏体配比试验研究*

樊忠华,门建兵,龚 囱,刘勇锋,齐 炎

(1.中国瑞林工程技术股份有限公司,江西 南昌 330031;2.江西理工大学 资源与环境工程学院,江西 赣州 341000;3.中国安全生产科学研究院,北京 100012)

0 引言

国内外学者已经在料浆浓度、灰砂比和龄期对充填体强度影响方面做过大量的研究,从研究结果来看,充填体强度一般与以上三因素呈正相关的关系[1-2],但是尾砂级配对充填强度影响因素并不一致[3-4],尤其是传统的低浓度分级尾砂与全尾砂膏体状配置的充填体强度相比较,存在较大的不确定性[5-7]。此外,在充填成本可控的前提条件下,全尾砂膏体能否配置强度较高的充填体以满足某些特殊采矿工艺的需要也有待探究。如:下向进路式充填采矿法,其要求上一步骤所充填的充填体将作为下一步回采作业的顶板,因而致使下向充填法对充填体的质量要求高。

当前,随着全尾膏体充填技术不断向前推进及应用[8],采用分级尾砂充填的矿山普遍认为:原有的分级尾砂充填方式存在较多弊端,一方面,为满足筑坝安全的需要,可被利用于充填的分级尾砂产率低,通常还需要外购江砂或其他骨料予以补充;另一方面,分级尾砂本身也还存在着料浆浓度低、采场滤水现象突出、排水清淤费用高、井下污染严重等问题。与此同时,近年来受环保政策的影响,河沙开采面临较大的不稳定性,而且河沙价格的持续暴涨[9],导致该矿充填成本持续走高,矿山经济收益逐渐变差。

鉴于此,本文以对充填体要求较高的某典型矿山为例,开展全尾砂膏体充填相关的试验研究,探究全尾砂膏体充填取代传统分级尾砂充填的可行性。

1 工程概况

某矿储量前景可观,属于大型地下矿,受不良工程地质条件的影响,目前该矿主要采用下向进路式胶结充填采矿法开采和分级尾砂充填的方式,对充填体强度要求较高,为充分节约充填成本,一般在进路中采用2期充填,第1期作为承载层(进路下部),灰砂比1∶4,充填高度为巷道高度的50%,约2.0 m,第2期作为填充层(进路下部),灰砂比1∶8,充填高度约2.0 m,如图1所示。

图1 进路断面示意Fig.1 Diagram of access section

目前该矿采用分级尾砂充填,主要存在充填料浆浓度低,采场滤水多、作业环境差、清理工作量大、排水费用高,充填成本高等问题。而且可被利用于充填的分级尾砂产率低,通常还需要外购江砂予以补充,而河沙已经开始的限采政策导致充填料来源紧张。

2 改用全尾砂膏体充填必要性分析

采用全尾砂膏体充填可以更好地控制围岩受力状况和提高采矿生产效率,以实现绿色开采[10]。结合矿山充填现状,提出有必要将现有分级尾砂充填改为全尾膏体充填,具体分析如下:

1)实施全尾砂膏体充填是大幅度提高采矿作业效率的需要。

膏体充填具有普通胶结充填无法比拟的特性,与传统充填工艺相比,首先,滤水工序和凝结时间短、早期强度高;其次,膏体充填浓度高,对采场挡墙侧压小,可有效提高采场单次充填量,减少采场充填次数;另外,膏体呈柱塞流,对泵、搅拌槽、管道磨损小,料浆不存在临界流速,在管道内不沉淀,不离析,不容易发生堵管事故。

2)实施全尾砂膏体充填是解决当前江砂供需矛盾的“唯一途径”。

从国内外充填材料选用、充填成本代价以及矿区周边环境等方面综合分析后不难发现,除选用江砂作为充填料外,目前难以找到其他可选经济可行的充填骨料。因此,只有实施全尾砂充填才能解决当前充填骨料不足的难题。

3)实施全尾砂膏体充填是提高尾矿筑坝安全及延长尾矿库服务年限的需要。

以该矿为例,据统计,采用全尾砂膏体充填后,尾矿库年排放量同比现在可减少31.32%,尾矿库服务年限相应延长近1/3,同时相应地节省了尾矿库输送费用以及回水费用,还提高了尾矿库的筑坝安全性。此外,实施全尾砂膏体充填与国家对长江经济带的保护和生态优先、绿色发展的理念一脉相承[11]。

综上所述,实施全尾砂膏体充填,不仅可解决矿山江砂供需矛盾等相关难题,而且释放了尾矿库库容及分级后遗留细颗粒筑坝安全隐患,并提高了采场作业效率,为实现矿山可持续化、绿色化开采提供技术支撑。

3 全尾砂充填性能评价

3.1 全尾砂粒级组成测试

全尾砂物理力学性能及化学成分组成,对充填体力学性质有重要影响,如充填体强度、渗滤水性能、管道输送特性等[12-13]。因此,准确测定主要充填料的物理力学性能和化学成分并据此对充填料的充填性能做出定性评价分析,是充填试验的首要基础工作。全尾砂粒级组成选用马尔文激光粒度测试仪测定,测试分析结果见表1和表2,全尾砂粒级组成分布及累积曲线见图2。

1)全尾砂粒度中等略偏细,0.075 mm以下颗粒所占比例达48.38%,中值粒径为0.068 mm,略小于一般矿山所用充填尾砂粒度,对膏体充填体强度影响可忽略不计。

表1 全尾砂粒径组成Table 1 Composition of unclassified-tailings particle size

表2 全尾砂粒径性状Table 2 Unclassified-tailings particle size table

图2 全尾砂粒级组成分布及累积Fig.2 Grain size composition distribution and cumulative plot of unclassified-tailings

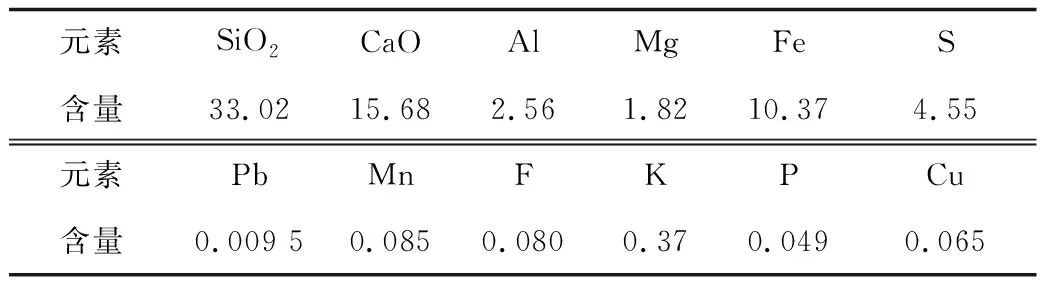

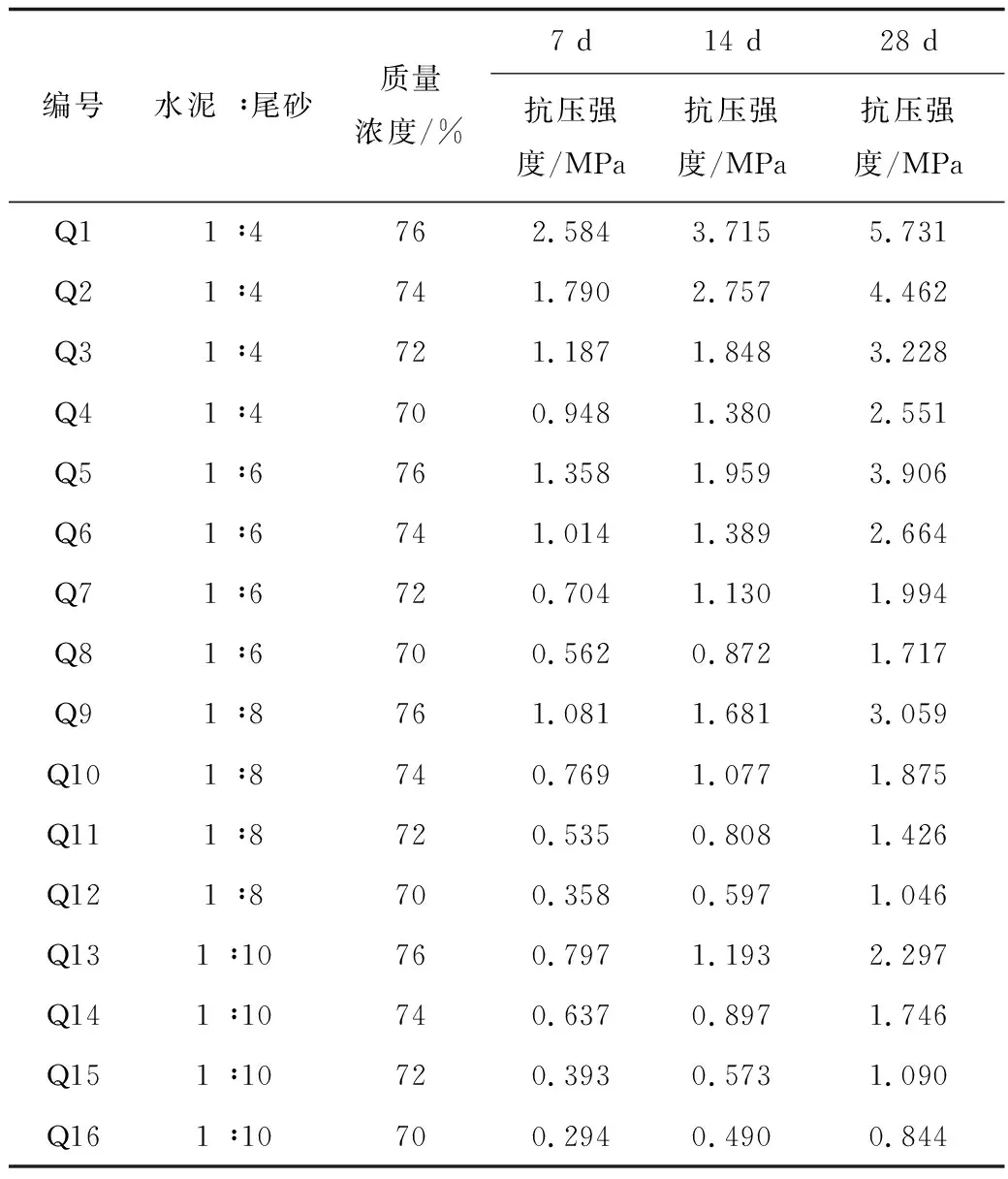

2)全尾砂曲率系数1 全尾砂化学成分主要测定SiO2、CaO、Al、Mg、Fe、S、Pb、Mn、F、K、P、Cu等,测定方法主要包括原子吸收法、钼蓝光度法、EDTA滴定法、EDTA容量法、电位法等。化学成分测定结果见表3。 全尾砂SiO2含量为33.02%,在合适粒度组成条件下有利于提高充填体强度;CaO的含量高达15.68%,CaO活性高,生成的钙矾石(3CaO·Al2O3·3CaSO4·32H2O)水化产物结晶性能良好;S的含量为4.55%,可能会对充填体长期强度有所影响。但总体上,全尾砂的化学成分有利于提高充填体强度,改善充填骨料的流动性能。 表3 全尾砂化学成分测定结果Table 3 Chemicalcomposition determination results of total tailings % 根据下向水平分层进路充填法充填体强度设计规范要求,结合该矿实际生产现状,综合考虑安全和经济2个方面因素,按进路下部充填体承载层:28 d抗压强度≥4 MPa;进路上部充填体填充层:28 d抗压强度≥1~1.5 MPa开展配比试验。 试验旨在该矿全尾砂物理力学性能测定基础上,选择不同充填配比参数[14-15]。然后制作室内充填体试块,测定其养护期为7,14,28 d的充填体单轴抗压强度,得到该矿充填材料的最优配比参数,具体见表4。 表4 充填配比试验7,14,28 d单轴抗压及抗拉试验结果Table 4 Results of uniaxial compressive strengths of 7, 14, 28 day in filling ratio test 由表4可知,料浆浓度为74%时,灰砂比为1∶4的充填体试块28 d抗压强度为4.462 MPa,同龄期灰砂比为1∶8;料浆浓度为72%~74%时,充填体试块28 d抗压强度为1.426~1.875 MPa,按以上2种配比的充填体可满足所选采矿方法对充填体强度的要求。同时,经对比该矿现有的分级尾砂充填体可发现,在同灰砂比条件下,全尾砂膏体配置的充填体强度与分级尾砂充填体强度相当,为此,试验表明全尾砂膏体充填在该矿应用技术上是可行的,此外,由于与现有的分级尾砂灰砂比保持不变,所以料浆制备成本也基本一致。 全尾砂料浆质量浓度及灰砂比与28 d单轴抗压强度之间的关系如图3所示。当全尾砂料浆质量浓度大于72%以后,高于此临界值,充填体强度呈指数上升趋势,基于此分析,为保证经济效益和充填质量,建议该矿全尾砂料浆的质量浓度不应小于72%。同时试验表明:料浆浓度一定条件下,胶凝材料的添加量(灰砂比)是影响充填体强度的关键因素,尤其当灰砂比大于1∶6后,充填体的强度显著提高。 灰砂比1∶4和1∶8时,充填体单轴抗压应力-应变曲线如图4所示。当试块达到峰值强度破坏后,仍有较高的残余强度,该特性有利于维持充填采场的长期的稳定性。 图3 质量浓度及灰砂比与单轴抗压强度(28 d)之间的关系Fig.3 Relation between mass concentration and cement-sand ratio and uniaxial compressive strength (28 d) 图4 1∶4和1∶8充填体单轴抗压应力-应变曲线Fig.4 Uniaxial compressive stress-strain curves of two filling bodies 1∶4 and 1∶8 1)针对采用分级尾砂充填碰到普遍性的问题,结合全尾砂膏体特性,全尾砂膏体充填体强度与分级尾砂充填体强度相当,表明有必要将传统的分级尾砂充填改造成全尾砂膏体充填。 2)为保证经济效益和充填质量,全尾砂料浆的质量浓度应高于临界值(72%),使充填料浆接近膏体状,有利于提高充填体的强度。 3)据全尾砂膏体配比试验表明,在与分级尾砂充填保持同灰砂比条件下,采用全尾砂膏体充填也可满足配置高强度充填体的要求,为同类矿山将分级尾砂充填改为全尾砂膏体充填方式提供技术经济支撑和参考。3.2 全尾砂化学成分测试

4 室内充填配比试验

5 结论