粉煤灰烧失量测定的影响因素分析

郭维维

(山西省水利水电科学研究院 山西太原 030002)

粉煤灰是电厂排出的固体废物,是我国工业废物之一,主要用于混凝土中代替部分水泥,降低成本。因此混凝土中所选的粉煤灰质量直接影响到混凝土的性质。烧失量作为粉煤灰质量检测的关键指标,对混凝土性能有重要影响。

1 试验方法

依据标准GB/T 176-2008中烧失量检测方法试验:称取样品1.000 0 g(精确到0.000 1 g)于瓷坩埚内,设定马弗炉温度为950~1 000℃,灼烧15 min左右,冷却直至常温后称量。反复此过程至恒重。烧失量的计算公式如式(1):

式中:X——烧失量,%;

m1——坩埚质量,g;

m2——坩埚和试样质量,g;

m3——灼烧后坩埚和试样质量,g.

2 影响因素分析

在试验中所用的设备都是经过检定合格的,只要按试验规程严格操作,结果不会有很大误差。所以下面对影响粉煤灰烧失量测定结果的可能因素做具体分析。

2.1 空坩埚放置时间对质量测定的影响

取5个干净的坩埚置于马弗炉中,灼烧温度为1 000℃,灼烧20 min后,置于干燥器中冷却,时间分别为 30 min、40 min、50 min、60 min、70 min 结果见表1。

表1 灼烧坩埚放置时间对检测

由表1可知,坩埚冷却时间越长,坩埚质量越大,50 min后称量结果基本不变,说明坩埚返潮吸收空气中水分达到饱和。从以上试验结果可知,试验操作时空坩埚冷却30 min即可称量。

2.2 坩埚灼烧时间对质量测定的影响

取5个干净的坩埚置于1 000℃的马弗炉中分别灼烧20 min、30 min、40 min后于干燥器中冷却30 min至室温称重,结果见表2。

表2 灼烧时间对坩埚恒重的影响

由表2知,灼烧时间大于30 min后,坩埚即达到恒重,试验中为了避免反复灼烧的过程和节约时间,可以高温灼烧空坩埚30 min即可。

2.3 空坩埚是否预先灼烧对结果测定的影响

采用同一粉煤灰样品,使用未经过灼烧恒重的坩埚和已经灼烧恒重的坩埚分别进行试验,得到结果见表3和表4。

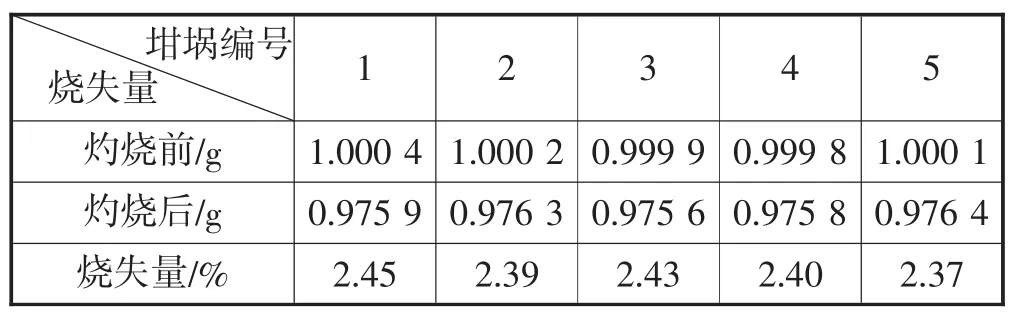

表3 使用未经灼烧的坩埚测定的烧失量

表4 使用预先灼烧恒重的坩埚测定的烧失量

对比表3和表4我们可以看出测定结果相差较大,因此试验前一定要对空坩埚进行灼烧至恒重。

2.4 样品灼烧时间对测定结果的影响

采用同一粉煤灰样品,进行试验,分别灼烧盛样品的坩埚30 min、40 min、1 h,同时与样品反复灼烧(每次灼烧15 min)至恒重的烧失量结果对比,见表5。

由表中结果可知,灼烧样品时间大于40 min后烧失量的测定结果与样品反复灼烧所测得的结果相差很小,因而为了节约时间和成本,试验操作时可以灼烧样品40 min左右进行结果测定。

表5 样品灼烧时间对测定结果的影响

2.5 样品灼烧后冷却时间对测定结果的影响

采用同一粉煤灰样品,灼烧样品40 min后,在干燥器中分别冷却 30 min、40 min、60 min、24 h 称重。试验结果见表6。

表6 样品灼烧后冷却时间对测定结果的影响

由表中结果可知,冷却时间的延长会导致粉煤灰烧失量变小,其原因可能是随着样品和坩埚放置时间的延长,会吸收空气中的水分从而导致灼烧后样品的称重增加,进而使得计算的烧失量减小与实际值产生一定的偏差,因此样品冷却后应及时对其进行称重,避免吸收水分产生误差。

3 结论

本文试验是在严格按照试验规程操作下完成的,通过试验分析,得到以下结论:

1)为了保证试验结果的准确性,试验前必须要对空坩埚进行灼烧至恒重,为了节省时间和避免返潮,空坩埚灼烧时间30 min即可达到恒重,置于干燥器中冷却时间30 min即可进行称重。

2)样品灼烧40 min即达恒重,冷却30 min称重所测结果基本一致。