天铁热轧板公司板坯连铸的二级控制系统

王春义

(天铁热轧板有限公司,河北涉县056404)

0 引言

天铁热轧板有限公司2#连铸板坯机于2008年投入使用,自动化控制系统由西门子奥钢联提供,分为一级(L1)控制系统和二级(L2)控制系统。二级系统为过程控制级,是连铸机自动控制的重要组成部分,主要提供的功能有生产计划处理、物料跟踪、设备跟踪、混钢模型、动态二冷配水模型、动态辊缝控制模型、优化切割模型、板坯质量判断模型等。

1 二级系统硬件和软件

服务器硬件采用HP DL380G5专业服务器,采用外置式RAID 0+1磁盘阵列技术,数据除分布在多个盘上外,每个盘都有其物理镜像盘,提供全冗余能力,允许一个以下磁盘故障,而不影响数据可用性,并具有快速读/写能力。服务器软件基于WINDOWS 2003服务器版操作系统,数据库采用Oracle 10G,画面和模型采用Visual Studio平台工具开发。客户端全部采用西门子PC547B工业专用计算机,基于WINDOWS 2003服务器版操作系统,安装Oracle 10G数据库软件。

2 二级系统网络逻辑

如图1所示,连铸二级的计算机系统嵌入在自动化控制系统环境中,通过工业以太网与其他系统之间连接、通讯。所有任务在相应的级别上被执行以确保最大限度的适应性、可靠性、有效性和简单化。各个功能之间相互独立,该构造的最大优点是便于维护。

图1 二级系统网络逻辑图

3 二级控制系统的详细功能介绍

3.1 生产计划数据处理

生产计划信息由三级(MES)系统根据客户订单编制,通过数据库接口表传输给二级系统或在二级客户端由人工输入。生产计划中包括生产时间表、生产计划和他们分配的炉次、以及每个炉次对应的板坯计划。

二级计划数据处理有以下功能:

(1)维护从MES传来的生产计划数据(新计划更新,已修改或删除的计划)。

(2)通过画面和对话框的方式维护(定义、修改或删除)炉次、切割计划。

(3)根据生产进度更新计划表,将生产信息反馈给MES系统。

3.2 物料跟踪

物料跟踪利用从L1接收的信号和从其他系统传来的信息,监视从大包回台到连铸机输出区的物料,如大包中的钢水、铸流、板坯。物料跟踪主要用于二级画面,显示物料在连铸机中实际位置的影像。

物料跟踪包括3个主要部分:

(1)炉次跟踪功能,监视每一炉钢水的实际位置和状态(“在大包台上”、“正在浇铸”等)。钢包到达铸机之前的位置和状态,根据从炼钢车间传输或人工输入。在连铸机上的炉次状态通过铸机上的称重、拉速等信息计算出。更新状态从大包到达回转台开始,一直到最后一块板坯离开连铸机区域。

(2)铸流跟踪功能,跟踪生产事件(如浇铸开始、浇铸结束,炉次变更、停流等)。跟踪范围从中包、结晶器、铸流一直到板坯在火切机上被切割。该系统将每一个事件都绑定到板坯的某一位置上。

(3)板坯跟踪功能,监视从火切机以后直到从称量辊道运出的板坯。收集的信息包括喷印号、重量、去毛刺信息等。

3.3 混钢计算模型

每次在浇铸序列之间更换钢种时,一个新炉次开始,旧的钢水和新炉次就会混合。混钢计算发生在中包中和还处于液态的部分铸流中,最终的板坯是两个钢种的混合物。根据两个炉次的化学成分及两个炉次的钢钟规格决定混合钢被使用还是被废弃。

两个炉次的化学成分通过化验室二级传输到连铸二级系统,为了能够计算两个混合的炉次,两个炉次必须是同一个钢种组并且包含同样的化学元素。模型对所有的元素进行循环计算,第一个混合计算在中包中完成,第二个混合计算在结晶器中完成。中包计算的混合钢和混合钢的化学成分将是结晶器计算的输入。结晶器计算每一铸流都独立进行,将一直对铸流进行跟踪。

混钢计算模型主要有3个计算公式,液芯成分计算、中包流速计算及结晶器流速计算。通过计算得出的混钢部分成分,与三级下发钢种目标成分进行对比,确定混钢部分被使用还是废弃,并将最终结果发送给优化切割模型处理。

3.4 动态二冷配水模型

奥钢联(VAI)冷却模型采用不同的计算方法(DYNACS、DYNASPEED和 SPEEDTAB模型)循环计算二级冷却循环设定值。冷却模型收集真实过程数据和事件,接收冷却实践,能随着钢种规格不同而计算调整设定值。冷却制度设定系统由冶金专家在HMI上创建和修改冷却制度,以调整DYNACS的生产系统用来满足生产新钢种(钢种组)的需要,一个冷却制度包含一系列冷却表(如对应铸流位置的目标表面温度)和冷却设定调整表(如开浇和停浇时触发)。

3.4.1 DYNACS模型

DYNACS模型是动态二冷配水的核心,在线功能包含热跟踪部分。热跟踪部分在考虑钢种特性、过热温度、中包温度、结晶器水流量、二冷水流量和铸流拉速的情况下,周期性地更新相应的铸流特性,如坯壳厚度和铸流表面温度。冷却策略有:表面温度控制;防止鼓肚的控制(考虑坯壳厚度、钢水静压力和辊子间距);评估铸流的热状态,包含剩余的内部热量。

系统以热跟踪功能为基础,根据温度分布和选择的冷却实践,计算每个冷却回路的水流量设定值。如果使用表面温度的冷却策略,DYNACS模型将根据各个冷却区的铸流表面温度是否与目标表面温度一致的方法来计算水流量。DYNACS系统的结果在二级自动的方式下,水流量的设定值被周期性地发送到L1系统参与控制。

3.4.2 DYNASPEED模型

DYNASPEED模型基于平均铸流拉速来计算每个冷却回路的水流量设定值。

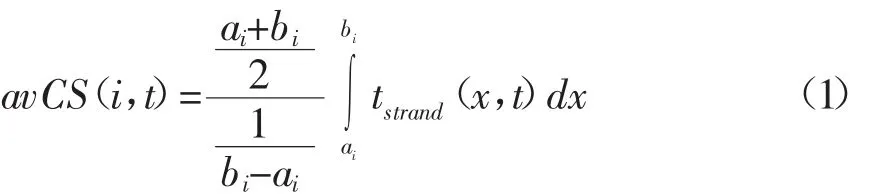

在循环i次和时间t内的平均铸流拉速按照公式(1)计算:

式中,ai为循环开始时测量的结晶器液位;bi为循环结束时测量的结晶器液位;tstrand为钢水在铸流内的时间,时间tstrand依靠冷却模型来计算。

3.4.3 SPEEDTAB模型

SPEEDTAB模型基于当前铸造速度来计算每个冷却回路的水流量设定值。根据冶金专家在二级系统中预设的拉速-水量设定表选择。

3.5 动态辊缝控制模型

钢水在某一个固定温度下不会凝固,但是温度时间间隔就会产生一个糊状区域,这时钢水既不是完全的固体,也不是完全的液体。在这个糊状区域根据多种参数发生偏析,如加入合金成分的不同、凝固率和过热温度。为将中心偏析最小化,需要通过动态辊缝控制模型进行辊缝调节。

DYNAGAP(铸流辊缝自动控制)系统是由VAI SMART?提供的一个软件包。连铸机能浇铸不同厚度和质量的板坯,动态辊缝控制模型能在设备利用率和产能最大的条件下,快速、准确地远程控制改变辊缝厚度,从而提高产品内部质量。

DYNAGAP模型以热跟踪模型为基础,所有段控制器的在线目标辊缝根据在模型中预先确定的辊缝实践、浇铸速度、热能信息等循环计算。冶金专家可以通过定义不同的辊缝实践来进行调整,以适应不同钢种的需要,组成有:静态缝隙控制——所有扇形段根据板坯目标厚度调整成一个固定的辊缝,主要用于固定拉速时;动态辊缝控制——根据热跟踪模型计算得出当前铸流凝固的范围,通过在接近末端凹陷处附近有意减少辊缝厚度补偿热能紧缩;软夹紧控制——在动态辊缝模式下,如果铸流中心温度比某个扇形段设置的温度极限低,为了保护连铸机的扇形段设备,那么该扇形段就停止对油缸进行调节,从而转换到一个低压力油缸控制。

3.6 优化切割模型

优化切割的目的是通过尽可能多的切割成品坯、减少废坯的数量和库存坯的数量来提高连铸机的产量。优化切割模型为剩余的未切割铸流段执行优化步骤,每个优化步骤使用生产计划(从三级接收或在二级手动输入)作为计算的依据。能够触发板坯长度优化计算的生产事件(优化点)包括:换中包、质量改变、停浇、锥形坯等。最优化切割系统允许定义优化点,与这些优化点相关的废料长度、允许的板坯长度范围等。冶金专家和生产管理人员能够根据生产要求的变化对优化切割系统进行调整。

3.7 板坯质量判断模型

当一块板坯切割后,根据冶金专家基本知识的质量预报功能进行质量预报的计算。同时,自动将优化了的生产参数与实际的过程数据进行比较。

根据板坯的情况,自动指导操作员对板坯进行处理,板坯质量处理的建议根据计划的质量要求与预报质量对比得出。需处理的板坯也能用喷印号标识出来,以使得在板坯库中容易识别。

板坯质量控制系统能够通过如下功能帮助冶金专家和操作人员:

(1)计算一个关于板坯质量的详细预报,即确定板坯缺陷评定值(如出现裂纹,夹渣和偏析)。

(2)板坯切割后立即给出板坯的处理建议(“好”、“检查”、“表面清理”、“取样”等)。

(3)提供在线的生产信息。

(4)生产期间跟踪和保存与质量有关的过程参数。

(5)检测和报告实际生产条件和计划生产条件之间的偏差。

4 结束语

二级自动控制系统在连铸生产信息化和过程控制方面发挥了巨大作用,实现了结晶器的冷却水量和振动的自动控制,以及拉速控制、二次冷却水控制、扇形段辊缝控制、最佳切割、板坯跟踪等功能,使连铸生产组织更加合理,有效控制了产品的质量,降低了生产成本,提高了生产效益。