预腐蚀桥梁缆索高强钢丝疲劳试验

吴 冲,蒋 超,姜 旭

(同济大学 土木工程学院,上海 200092)

缆索是桥梁的重要受力构件,其安全性和耐久性将直接影响整座桥梁结构的安全性和耐久性.在桥梁服役期间,缆索承受环境腐蚀作用,不可避免地会产生力学性能衰减的现象.近20年来,我国已有15座以上的桥梁吊杆、拉索产生了影响桥梁运营的腐蚀现象,不得不进行更换,腐蚀严重的甚至发生了断裂[1].目前由于缺乏合理的安全评价方法,在发现缆索出现腐蚀后,管理部门会立刻对缆索进行更换,大大增加了桥梁维护成本.而安全评价方法的关键就是对桥梁缆索钢丝腐蚀后的力学性能进行准确的评估.

国内外很多学者对腐蚀的桥梁缆索高强钢丝进行了单轴静力拉伸试验,研究了腐蚀对钢丝弹性模量、屈服强度、极限强度、极限应变等指标的影响,并提出了钢丝的静力性能退化模型[2-6].相比静力性能,腐蚀钢丝疲劳性能方面的研究还比较有限.

Nakamura等[7]研究了不同腐蚀程度钢丝以及人造蚀坑钢丝的疲劳性能,发现钢丝疲劳强度随腐蚀程度的增加而减小,蚀坑处的应力集中是疲劳强度衰减的主要原因.Li等[8]研究了服役18年的斜拉索腐蚀钢丝的疲劳性能,认为腐蚀导致钢丝疲劳裂纹萌生相对容易,疲劳源区会从腐蚀产生的表面缺陷处形成.孙传智[9]对不同腐蚀程度的退役钢丝以及人工加速腐蚀钢丝进行了疲劳试验,发现钢丝疲劳寿命的离散性随蚀坑尺寸的增加而增大,应力比对腐蚀钢丝疲劳寿命的影响很小.郑祥隆等[10]研究了服役13年的吊杆钢丝以及人工加速腐蚀钢丝的疲劳性能以及疲劳断裂机理,发现在相同腐蚀程度下,人工加速腐蚀钢丝的疲劳性能优于实桥腐蚀钢丝,腐蚀钢丝S-N(应力-疲劳寿命)曲线在低应力幅下会出现拐点.上述研究为桥梁缆索钢丝疲劳性能退化规律和建立疲劳性能退化模型提供了依据.但已有的研究无法定量地评价腐蚀程度与疲劳性能的关系,不能应用于桥梁缆索实际剩余疲劳寿命的预测.

基于此,本文采用酸性盐雾试验得到了6组共30根不同腐蚀程度的钢丝试件,试件腐蚀后的质量损失率在4%~20%.通过单轴拉伸疲劳试验分析了这些试件的疲劳性能,分析了预腐蚀对疲劳寿命的影响,建立了考虑腐蚀程度的钢丝疲劳寿命方程,为桥梁缆索的安全评价方法提供了合理的依据.

1 试验概况

1.1 试件设计

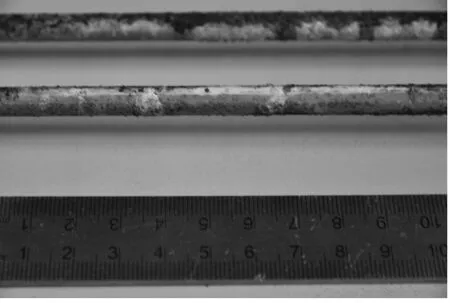

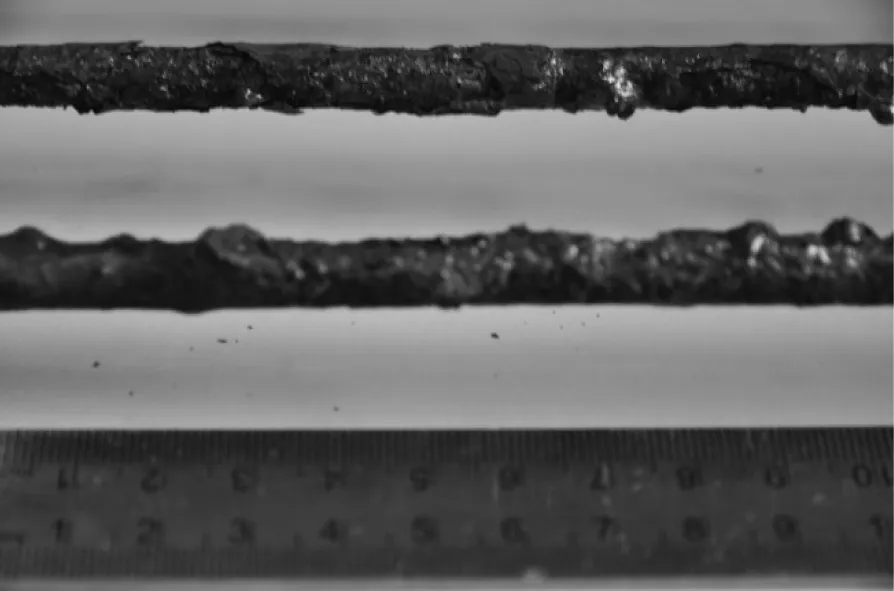

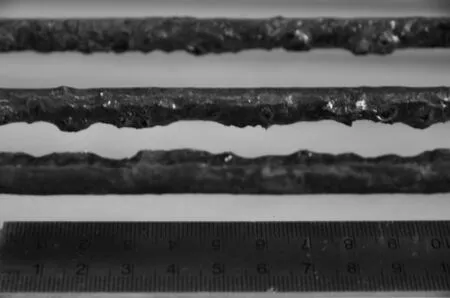

桥梁缆索高强钢丝试件采用江苏法尔胜缆索有限公司提供的B87MnQL型号钢丝盘条切割而成,钢丝为镀锌高强钢丝,直径为7 mm,单位面积的锌层质量为360 g·m-2,镀锌层厚度约为50 μm.钢丝化学成分如表1所示.力学性能参数通过标准拉伸试验获得,如表2所示.根据钢丝疲劳试验的要求,每根钢丝试件长度取为500 mm,并通过精度为0.001 g 的电子天平称量试件质量为m1.钢丝两端包裹长度为100 mm的胶带,避免腐蚀并内置标签记录编号,中间保留300 mm的腐蚀区域.钢丝通过酸性盐雾试验人工加速腐蚀,按规范《人造气氛腐蚀试验 盐雾试验:GB/T 10125—2012)》[11]进行,腐蚀溶液的氯化钠质量浓度为(50±5)g·L-1,pH值为3.0,盐雾箱温度为(50±2)℃.钢丝试件分为A~F共6组,每组5根钢丝,不同组钢丝盐雾腐蚀时长不同.腐蚀试验时长原设置为15、30、45、60、75和90 d,但由于盐雾箱数次在持续工作下发生故障导致试验中断若干小时,钢丝试件的实际腐蚀时间与预设时长有偏差,实际腐蚀时长分别为318.5、678.0、997.0、1 370.0、1 712.0与1 864.5 h.图1为不同腐蚀程度的钢丝试件,浅色为锌锈,深色为铁锈.从图中可以明显地看出钢丝表面腐蚀产物的增加.

表1 缆索高强钢丝化学成分(质量分数)Tab.1 Chemical composition of high-strength bridge wires %

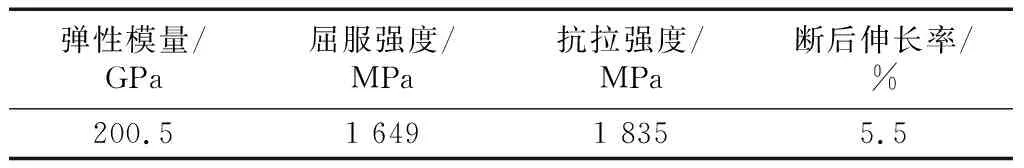

表2 缆索高强钢丝力学性能参数Tab.2 Mechanical properties of high-strength bridge wires

a A组

b B组

c C组

d D组

e E组

f F组图1 预腐蚀钢丝试件Fig.1 Pre-corroded steel wires

1.2 预腐蚀钢丝质量损失率测定

腐蚀结束取出钢丝试件后,按《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除:GB/T 16545—2015)》[12]进行试件清洗,步骤为:流水中软毛刷轻微机械清洗、室温下酸洗液清洗10 min、自来水充分冲洗、蒸馏水及乙醇冲洗.酸洗液同样按规范配制,浓盐酸500 mL中加入3.5 g六次甲基四胺,再加入适量蒸馏水配制成1 000 mL的溶液作为腐蚀钢丝的清洗液.清洗完毕后用吹风机吹干试件,冷却至室温后用电子天平称重,质量为m2.考虑到无腐蚀钢丝试件在酸洗液内也会产生质量损失,试验设置3根未腐蚀的对照试件,故预腐蚀钢丝试件的实际质量损失率η为

(1)

式中:mc1为对照试件初始质量;mc2为对照试件清洗后的质量.6组试件的质量损失率最小为4.3%,最大为18.7%.钢丝质量损失率随腐蚀时长变化的关系如图2所示.从图中可以看出,质量损失率与腐蚀时长呈非线性关系,腐蚀速率逐渐变缓.对数据进行幂函数拟合可得质量损失率的表达式为

η=5.81×10-4t0.764

(2)

式中:t为腐蚀时长,h.拟合相关系数R2=0.992,拟合效果很好.

图2 质量损失率与腐蚀时长的关系Fig.2 Weight loss versus exposure time

1.3 单轴拉伸疲劳试验

试验在江苏法尔胜材料分析测试有限公司进行,加载设备采用PLG-200C高频疲劳试验机,如图3所示.采用载荷控制,按正弦波加载,加载频率为80 Hz.

图3 钢丝疲劳试验装置Fig.3 Loading system of fatigue test

根据以往经验,高强钢丝在进行疲劳试验时在夹持部位易因应力集中而断裂.为使试验获得理想可靠的结果,首先对试验钢丝试件两端的夹持部位表面进行喷砂处理,使夹持部位钢丝表面产生预压应力,提高其抗疲劳性能,如图4a所示;随后用胶带包裹试件两端,采用特殊设计的锚具固定钢丝试件,如图4b所示.

疲劳试验的应力比R为0.4,考虑到缆索钢丝使用中容许应力一般小于0.5倍的抗拉强度即917.5 MPa,因此最大应力范围设计为520 MPa,此时最大应力为867 MPa,不超过容许应力.本试验其余应力范围设计为450、360和270 MPa.360 MPa是《桥梁缆索用热镀锌钢丝:GB/T 17101—2008)》[13]中规定的高强度钢丝疲劳试验应力范围.如果在指定应力范围下200万次钢丝试件仍未断裂,则将应力范围增大一级继续加载.A、B两组试件由于在应力范围为270 MPa时加载200万次未断裂,因此采用同组其余钢丝试件另加了应力范围为300 MPa的情况.

a 喷砂处理

b 端头锚具图4 喷砂处理与锚具Fig.4 Sand blasting and anchorage

2 试验结果分析

2.1 疲劳试验结果

钢丝疲劳破坏后发现,钢丝断面整齐,无颈缩现象,为标准的疲劳断口,均表现为脆性破坏.不同腐蚀程度的缆索高强钢丝的疲劳寿命试验结果如表3所示,断口位置为断口与钢丝试件头部的距离.从表中可以看出,试验中所有疲劳加载试件均未断裂在夹持部位,试验数据均有效.

根据《桥梁缆索用热镀锌钢丝:GB/T 17101—2008)》[13]中对于缆索钢丝疲劳性能的规定,最大拉力为0.45倍极限拉力、应力范围为360 MPa时,钢丝加载次数不能小于200万次.而A~F组预腐蚀钢丝试件相对应的疲劳寿命分别为464 954、366 536、230 367、163 443、159 810及127 807次,远小于规范规定的不小于200万次.其中,A组试件表面仍有部分锌锈,质量损失率为5%左右,但疲劳寿命较规范至少降低了76.8%.可见一旦有钢丝基体发生腐蚀,钢丝疲劳性能会大幅降低.镀锌层对钢丝疲劳性能的保护不由镀锌层完全耗尽的时间决定,而是由局部镀锌层耗尽的最短时间决定.

2.2 S-N曲线分析

在双对数坐标下,金属材料的疲劳寿命N与应力幅S通常呈线形关系,表达式如下:

mlgS+lgN=lgA

(3)

式中:m、A均为材料常数.欧洲规范中缆索吊杆等构件的疲劳曲线呈双直线,即认为不存在疲劳截止限.李先立等[14]对未腐蚀桥梁缆索用高强镀锌钢丝的疲劳性能进行了试验,试验用钢丝的基本参数与本文一致.在应力比R=0.4以及加载频率为10~20 Hz下,试验所得S-N曲线也呈双直线关系,拐点对应的应力幅为550 MPa.

表3 预腐蚀缆索高强钢丝疲劳试验结果Tab.3 Fatigue test result of pre-corroded bridge wires

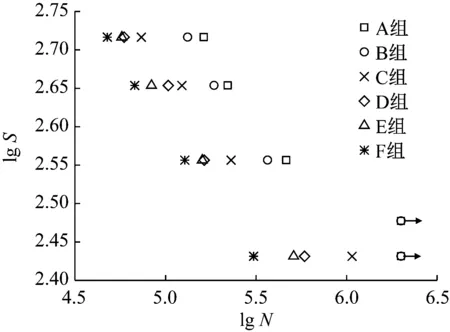

将试验数据绘制在双对数坐标下,如图5所示.从图中可以看出,在双对数坐标下,不同腐蚀程度的钢丝应力幅与疲劳寿命仍然有明显的双直线关系,但拐点位置对应的应力幅相比未腐蚀钢丝有明显的减小,拐点对应的应力幅在270~360 MPa,低于拐点应力幅时,预腐蚀钢丝的疲劳寿命有明显的增大.

图5 疲劳试验结果Fig.5 Results of fatigue test

由于A-4、A-5、B-4、B-5这4根钢丝试件采取了两级应力幅加载,数据无法直接用于确定S-N曲线,因此需要基于线性累积损伤准则将疲劳寿命换算为单一应力幅下的疲劳寿命.线性累积损伤准则认为,变幅疲劳中各个应力幅Si所造成的疲劳损伤可用ni/Ni来定量表示,且可以线性迭加,任意构件在变幅应力循环(Si,i=1,2,3,…)作用下的损伤度可定义为

(4)

式中:ni为应力幅Si作用的次数;Ni为用Si作常幅应力循环试验时的疲劳破坏次数;当D≥1时表明构件发生疲劳破坏.以A-5为例将两级应力幅下的疲劳寿命换算为单一应力幅下的疲劳寿命

(5)

因此换算得在单一应力幅S=300 MPa时试件疲劳寿命为9 933 216次.

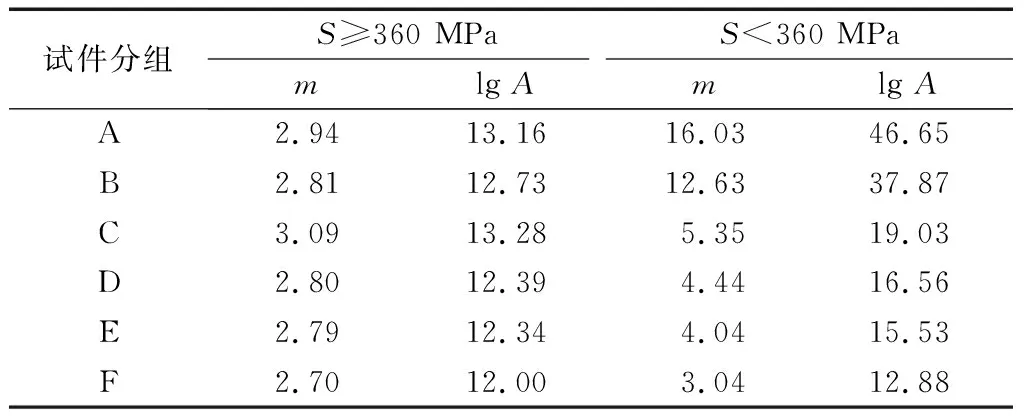

经换算后可以得到预腐蚀钢丝的中值S-N曲线如图6所示,双直线拐点处应力幅保守假定为360 MPa(拐点处应力幅越大,低于拐点的应力幅所对应的疲劳寿命越小).从图中可以看出,当S≥360 MPa时,A~F组预腐蚀钢丝S-N曲线斜率较接近,曲线随着腐蚀程度的增加而向左偏移;当S<360 MPa时,S-N曲线的斜率绝对值随着腐蚀程度的增加而增大,F组预腐蚀钢丝S-N曲线的双直线斜率已经比较接近,说明随着腐蚀程度的增大,拐点对应的应力幅随之降低.中值S-N曲线中的材料参数如表4所示.

图6 预腐蚀钢丝中值S-N曲线Fig.6 S-N curves of pre-corroded steel wires

表4 中值S-N曲线材料参数值Tab.4 Parameters of S-N curves

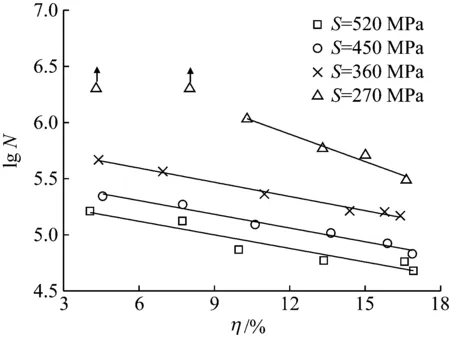

2.3 预腐蚀对疲劳寿命的影响

为了考虑腐蚀程度对疲劳寿命的影响,图7给出了预腐蚀钢丝疲劳寿命与质量损失率η的关系.从图中可以看出,在相同应力幅下,疲劳寿命对数值随着质量损失率的增加而线性减小.应力幅为520、450和360 MPa时,疲劳寿命对数值线性减小的斜率相近,质量损失率每增加5%疲劳寿命对数值减小0.19.当应力幅为270 MPa时,疲劳寿命对数值线性减小的幅度大于高应力幅,失重率每增加5%疲劳寿命对数值减小0.40.这说明相比高应力幅,低应力幅下钢丝疲劳性能对腐蚀更敏感.出现这种现象的原因可能是高强钢丝抗裂纹萌生能力强、抗裂纹扩展能力弱[13].在低应力幅下钢丝的初始裂纹萌生较难,而腐蚀造成的蚀坑可以迅速发展成初始裂纹,大大缩短裂纹萌生所需要的时间.

3 S-N-η曲面方程

为了能够计算特定腐蚀程度下高强钢丝的疲劳寿命,本文基于试验数据建立S-N-η曲面方程.方程假定:

图7 预腐蚀钢丝疲劳寿命与质量损失率的关系Fig.7 Fatigue life versus weight loss of pre-corroded steel wires

(1) 预腐蚀钢丝S-N曲线拐点对应的应力幅保守设为360 MPa;

(2) 材料常数m、lgA与质量损失率线性相关.

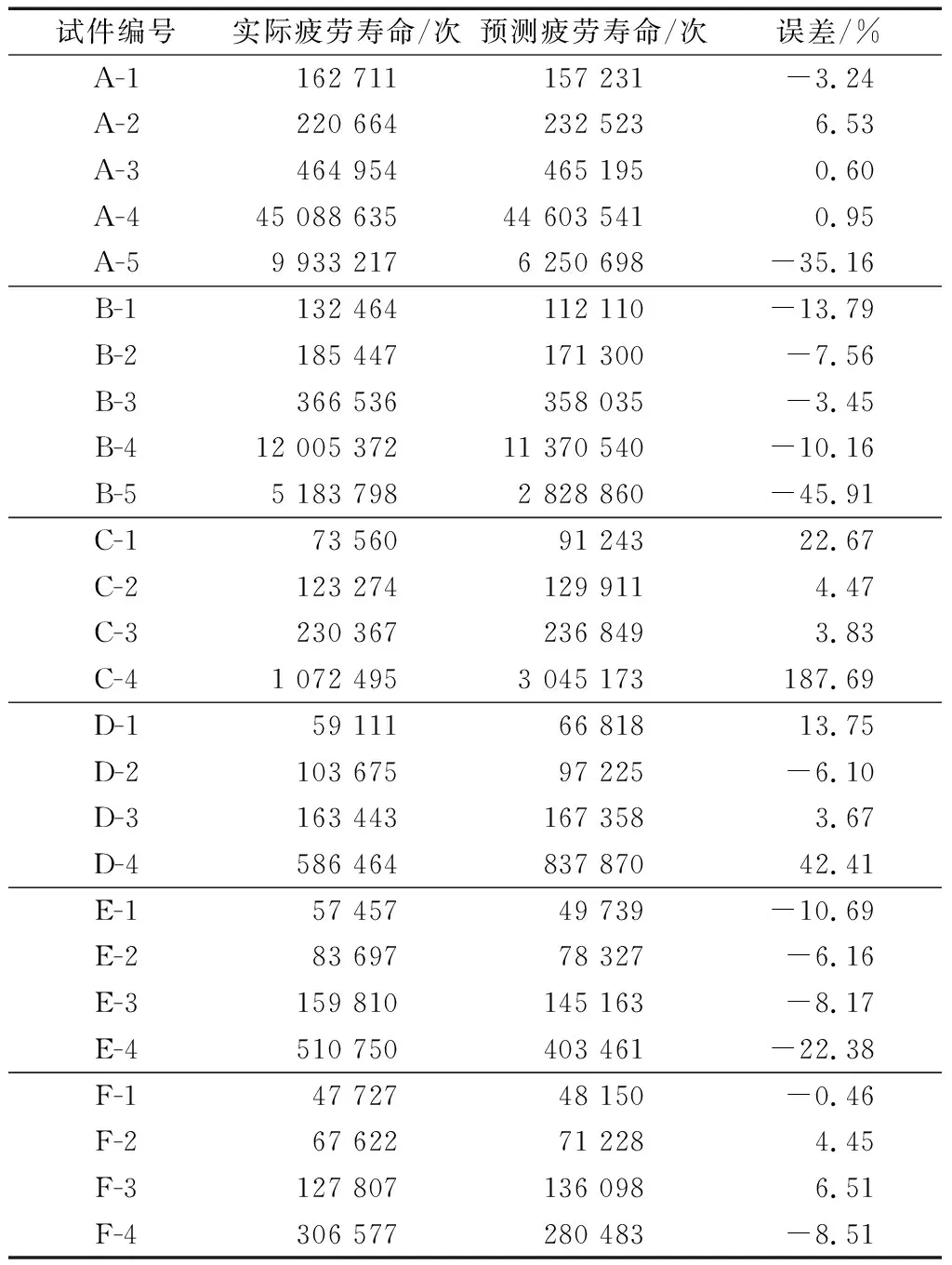

通过多元非线性回归分析,可以得到S-N-η曲面方程的表达式为

当S≥360 MPa时,

(3.154-2.73η)lgS+lgN=13.929-11.09η-kσ

当S<360 MPa时,

(19.246 1-96.19η)lgS+lgN=55.174 0-250.67η-kσ

式中:k为保证率影响系数,当疲劳寿命对数值服从正态分布时,保证率为50.0%、95.0%、97.7%对应的k值为0、1.645、2.000;σ为疲劳寿命对数值的标准差,试验结果统计分析可得σ=0.234 1e0.63η.

中值曲面方程对试件疲劳寿命的拟合如表5所示,26个试件中25个试件拟合误差在50%以内,16个试件拟合误差在10%以内.当应力幅大于等于360 MPa时,曲面方程的拟合结果准确度较高,最大误差为22.67%,对于工程使用精度是可以接受的;当应力幅小于360 MPa时,50%的拟合结果误差大于35%,最大误差为187.69%.因此,曲面方程低应力幅下需谨慎使用.

采用曲面方程对文献[7,9,15-16]中可获得质量损失率的实桥锈蚀钢丝及试验预腐蚀钢丝疲劳寿命进行预测,如表6所示.从表中可以看出,95%保证率下的预测值能够很好地预测实桥锈蚀钢丝以及预腐蚀钢丝的疲劳寿命下限,实际疲劳寿命与曲面方程的预测区间较吻合,本文建立的S-N-η曲面方程有较好的适用性.

表5 预腐蚀钢丝预测疲劳寿命Tab.5 Predictive fatigue life of pre-corroded steel wires

表6 文献中预腐蚀钢丝的预测疲劳寿命Tab.6 Predictive fatigue life of corroded steel wires in previous researches

注:N95%与N50%分别为保证率95%与50%下曲面方程的预测疲劳寿命.

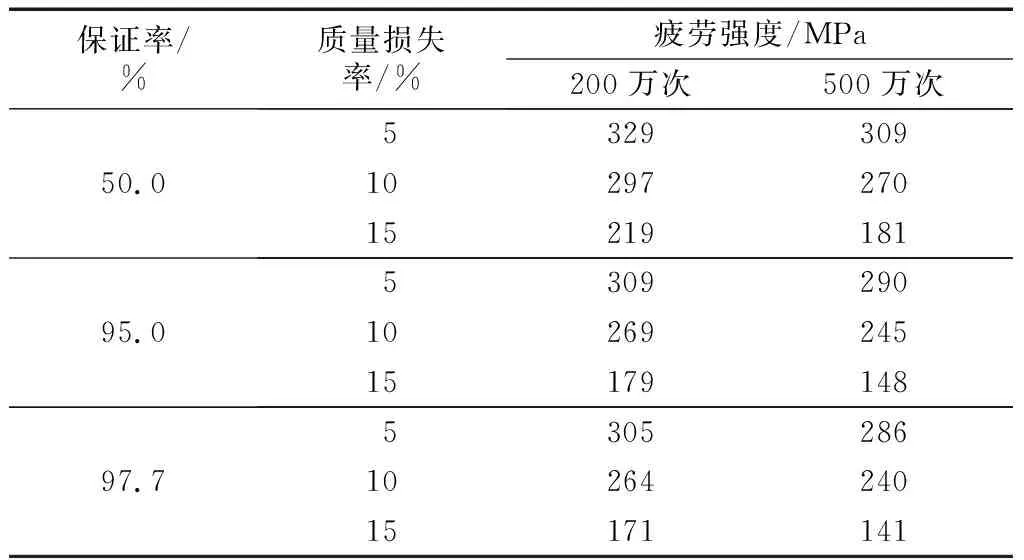

根据曲面方程,可以得到不同保证率以及不同疲劳寿命要求次数下的预腐蚀钢丝疲劳强度建议值.保证率为50.0%、95.0%与97.7%下的预腐蚀钢丝疲劳强度建议值如表7所示.

表7 预腐蚀钢丝疲劳强度建议值Tab.7 Fatigue strength of pre-corroded steel wires

4 结论

通过对不同腐蚀程度的桥梁缆索高强钢丝进行疲劳试验,可以得到如下结论:

(1) 钢丝的疲劳寿命随腐蚀程度的增加而急剧减小.表面仍有部分锌锈,质量损失率为4.78%的钢丝疲劳寿命与规范规定的寿命相比至少降低了76.8%.

(2) 腐蚀下高强钢丝的S-N曲线依然呈双直线形式,拐点位置对应的应力幅随腐蚀程度的增加而减小.

(3) 在相同应力幅下,钢丝疲劳寿命对数值随质量损失率线性降低.相比高应力幅,低应力幅下腐蚀对钢丝疲劳性能的影响更大.

(4) 通过对试验数据的多元非线性回归分析,建立了桥梁缆索高强钢丝的S-N-η曲面方程,验证了方程的适用性,并给出了不同保证率以及质量损失率下的钢丝疲劳强度建议值.