江阴市某10 000 t/d废水处理工程设计及运行

符 敏

(张家港市格锐环境工程有限公司,江苏 张家港 215600)

某污水处理有限公司规划扩建10 000 t/d的污水处理厂,该厂是为周围企业配套的集中式污水处理厂,主要接纳的废水有:印染废水3 500 t/d,带钢废水2 500 t/d,碳化洗毛废水800 t/d,化纤废水200 t/d,其余为生活污水。

1 设计原则

(1)通过本工程的建设达到保护环境、保护水资源、改善生态环境,保证可持续发展的目的;充分发挥建设项目的社会效益、环境效益和经济效益;严格执行国家的有关规定,确保各项水质指标达到规定的水质标准;选择切实可行、运行安全、经济合理的治理工艺,对废水处理工艺进行优化组合,确定技术可行、操作简便、工程投资省、运行成本低的工艺技术路线。

(2)构筑物布置力求紧凑,以减少占地面积,并便于管理;根据地形地貌,结合站区自然条件及外部物流方向,并尽可能使土石方平衡,减少土石方量,以节约基建投资,降低运行费用;运行上有较大的灵活性和可调节性,可以适应废水水质、水量和水温的波动,即处理设施应有利于调节、控制、运行操作,并留有一定富余量以满足长远需要;各处理构筑物顺流程布置,避免管线迂回。

(3)处理设施具有较高的运行效率,以较为稳定可靠的处理手段完成工艺要求;总图设计应考虑符合环境保护要求;管线设计应包括各专业所有管线,并满足工艺的要求;工程竖向设计应结合周边实际情况提出雨水排放方式及流向;在设计中采用耐腐蚀设备及材料,以延长设施的使用寿命;全面考虑,防止产生二次污染。

2 设计规模及标准

2.1 设计规模

根据建设单位要求,本项目废水量为10 000 t/d,即420 t/h。

2.2 设计标准

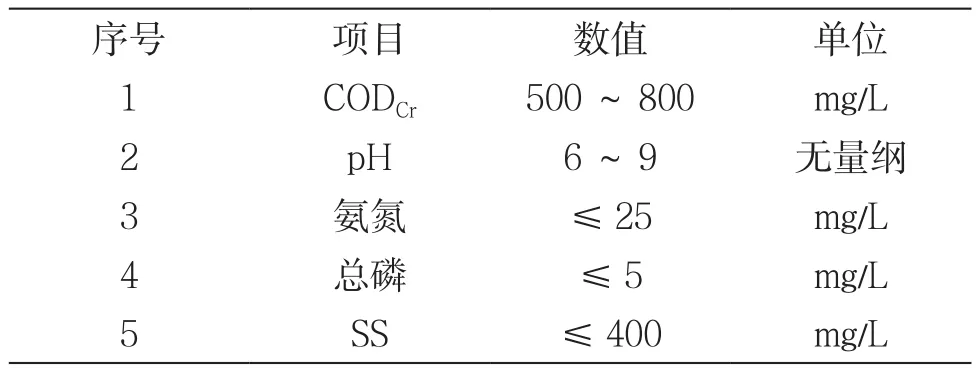

本项目废水主要来自周边工业企业,排入污水厂废水的CODCr低于500 mg/L,混合废水水质如表1、表2所示。

表1 混合废水水质

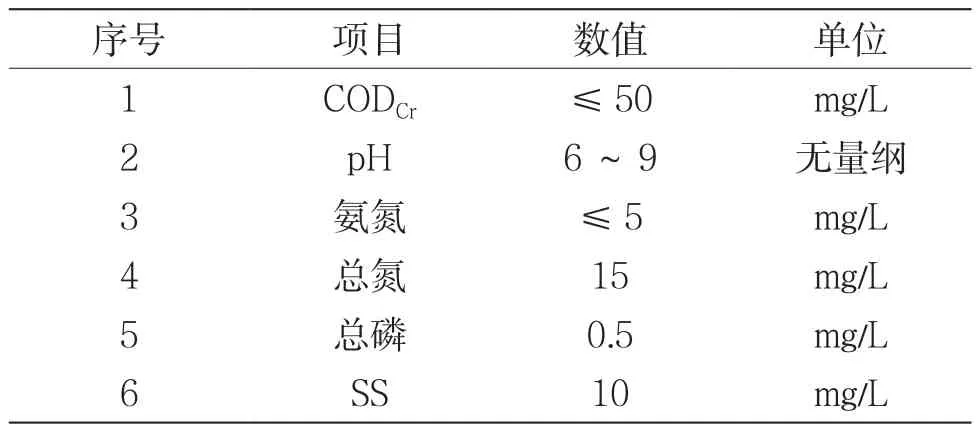

表2 出水水质

3 工艺流程分析

(1)混合废水进入调节池,调节池起均衡水质、调节水量作用,采用预曝气方式来均匀水质,调节池中混合废水经一次提升至初沉池;初沉池在水质不稳定的情况下进行pH调整及加药处理,初沉出水水泵提升至厌氧池。

(2)厌氧池密闭,中层设置填料,增加比表面积,为厌氧污泥的生长提供载体。由于混合废水中碳源的不足,厌氧池底部靠发酵过程中产生的沼气较少,其上升运动产生的搅拌不足,在厌氧池底部增加搅拌机加强泥水混合,厌氧出水自流进入水解酸化池。

(3)水解酸化池通过曝气搅拌,出水自流入活性污泥池,在好氧条件下,污水中的有机物大部分得到去除,出水自流入二沉池。同时,在活性污泥池末端将混合液提升至水解酸化池前端,进一步脱氮,生化出水进二沉池。

(4)二沉池泥水分离,上清液进三沉池反应池,活性污泥回流至水解酸化池,剩余污泥部分排入厌氧池,部分排入初沉池。三沉池通过加药处理,在物化作用下去除SS、CODCr等,三沉出水经过滤池过滤,去除大部分SS后通过在线监测,计量后排放。

(5)污泥处理:二沉池剩余污泥以及三沉池沉淀污泥排入初沉池浓缩,初沉池污泥排入污泥池,通过污泥泵入污泥浓缩池进行污泥浓缩,经浓缩后的污泥储存在暂存池内,在暂存池中进行加药调制。由于暂存池池容不变,人们可非常准确地控制加药量及加药效果。从污泥暂存池到高压隔膜板框压滤机,压滤机高位放置,方便污泥外运。压滤包括低压进泥、高压进泥、清水压榨三个步骤,最终的污泥含水率可控制在50%左右。压滤之后的污泥外运处理。滤液回流至生化系统,继续处理。

4 主要处理单元简介

4.1 调节池

设计尺寸:56.8 m×26 m×4.2 m;钢砼结构,地下式,与污泥池合建,有效深度为3.5 m。V有效=4 600 m3,HRT=11.0 h。进水设置采样井,一家企业一个,方便对污水接纳进行管理。配套污水提升泵2台,WQ2290-431,420 t/h,13 m,22 kW,一用一备。配套变频控制器,保证进水流量稳定,方便后续操作管理。配套电磁流量计1套。调节池内设穿孔管曝气搅拌。

4.2 初沉池

设计尺寸:D=28 m,H=7.4 m。钢砼结构,圆形,半地上式,地上标高4.2 m,与东侧已建成水池齐平。前道加药配套管道混合器1个。配套pH调节系统1套,含pH计、加药泵以及加碱储罐。其中,管道混合器及pH调整系统放置在调节池上方提升泵房内。初沉池出水提升井,与初沉池合建,有效池容150 m3。配套全桥式刮吸泥机1套,水下部分采用不锈钢设计。初沉排泥采用自流,阀门控制流量。沉淀池出水通过提升进入厌氧池,考虑到检修方便采用地上泵。配套提升泵3台,SG200-250,210 t/h,18 m,18.5 kW,两用一备。配套电磁流量计2套。

4.3 厌氧池

设计尺寸:43 m×28 m×11m。钢砼结构,分2组,半地上式,地面标高7.0 m,池顶密闭,有效深度10.5 m。V有效=12 000 m3,HRT=28.8 h。配套低速潜水推流器8套。配套组合填料8 400 m3,填料高度7 m。配套除臭装置1套。

4.4 水解酸化池

设计尺寸:28 m×20 m×6 m。钢砼结构,半地上式,地面高度3.5 m,有效深度5.5 m。V有效=3 000 m3,HRT=7.3h。配套曝气器20套。

4.5 活性污泥池

设计尺寸:75 m×30 m×6 m。钢砼结构,半地上式,地面高度3.0 m,有效深度5.5 m。V有效=12 300 m3,HRT=29.5 h。配套离心风机2台,C100-1.6,Q=100 m3/min,H=6.0 m,P=160kW,一用一备。配套曝气器200套。混合液回流采用气提形式,混合液回流至水解酸化池前端。

4.6 二沉池

设计尺寸:D=30 m,H=7.8 m,圆形,半地上式,地面标高2.2 m。配套全桥式刮吸泥机1套,水下部分不锈钢。二沉池污泥回流井与二沉池合建,有效池容150 m3。二沉池污泥通过提升回到水解酸化池,考虑到检修方便采用地上泵。配套污泥回流泵2台,SG200-250(I),420 t/h,11 m,22 kW,一用一备。配套剩余污泥排泥泵2台,WQ2120-204,20 t/h,9 m,1.5 kW,一用一备。

4.7 三沉池

设计尺寸:D=30 m,H=7.8 m,圆形,半地上式,地面标高1.5 m。配套全桥式刮吸泥机1套,水下部分不锈钢。三沉池反应池与三沉池合建。反应池内搅拌采用穿孔管。三沉池出水提升池与三沉池合建。配套排泥采用管道泵2台,SG50-160(I)B,21 t/h,24 m,3 kW,一用一备。三沉池出水通过提升进入滤池,考虑到检修方便采用地上泵。配套提升泵3台,SG200-250,210 t/h,18 m,18.5 kW,两用一备。

4.8 过滤系统

配套无阀滤池2组,210 t/h,一用一备。过滤出水计量监测。最终排放进入清水池,方便后续回用。配套清水池1个,全地下式,钢砼结构。设计尺寸:5 m×20 m×3.5 m。

4.9 加药系统

4.9.1 PAC/亚铁加药系统

根据废水水质,投加适量混凝剂或助凝剂,以去除废水中难分离的颗料物。系统由加药箱、搅拌系统、液位计,流量计、加药泵和管道配件等组成。PAC拟采用液体药剂。

4.9.2 PAM自动加药装置

本系统PAM加药拟采用自动化药投加的方式,配套计量装置、有效防止干粉凝结的预浸润装置、搅拌装置、自动化仪表等。聚合物由干粉投加机的螺旋连续送出,在浸润装置内与旋流状水帘初步融合。溶液制备过程是通过各个溶液箱逐步完成的,溶液箱之间相互隔开,确保在每个溶液箱内达到最佳溶解时间和恒定的浓度,避免在预制混合槽和溶液储存槽之间产生短流。

自动过程的实现通过液位计的信号来进行。可使用的药液缺少时,低液位发讯,电气自功控制,打开电磁进水阀,同时启动干粉投加机,溶液配置开始。

干药投量及水量的多少均可准确调定,以获得精确的浓度。随着配置溶液的增加,液位达到“高位”,配置过程自动停止。搅拌机始终处于工作状态,确保配置溶液的均匀、稳定,溶解充分。配置好的溶液,可用加药泵送出,与二次稀释水再次经管道混合器稀释,达到使用浓度要求。

4.9.3 石灰自动加药装置(污泥处理系统用)

本系统石灰加药拟采用自动化药投加的方式。配套有料仓、地磅、螺旋输送机、流量计、压差式液位控制器和加药泵等,可实现送化药到加药基本自动运行,避免了石灰加药现场脏乱、工作量大的问题。

4.10 污泥处理系统

污泥处理系统可以有效处理沉淀污泥。板框式压滤机适合的悬浮液的固体颗粒浓度一般为小于10%,操作压力一般为0.3~1.6 MPa,特殊的可达3 MPa或更高。过滤面积可以随所用的板框数目增减。板框通常为正方形,滤框的内边长为200~2 000 mm,框厚为16~80 mm,过滤面积为1~1 200 m2。板与框用手动螺旋、电动螺旋和液压等方式压紧。板和框用木材、铸铁、铸钢、不锈钢、聚丙烯和橡胶等材料制造。普通板框式压滤机泥饼含水率可达85%,本次选择的高压隔膜压滤机能做到泥饼含水率小于55%。

污泥池,地下式,与调节池合建,1个,钢砼结构,主要用来存储沉淀池直接排放的污泥。设计尺寸为20 m×8 m×4.2 m。密闭,配套曝气装置10套。配套污泥浓缩池2个,交替使用,主要用来将污泥池内的泥浓缩,降低污泥含水率,利于后续的污泥干化处理。污泥浓缩池利用原有钢结构池体改造。配套污泥暂存池1个,设计尺寸:R=1.8 m,H=3.5 m,钢结构。配套污泥加药系统一套,采用PAM、石灰自动加药系统。

配高压隔膜板框压滤机1套,XMYZ-200-1250,滤室容积3.04 m3,11.0+2.2 kW。从污泥池到污泥浓缩池,配污泥泵2台,一用一备。Q=20 m3/h,H=0.15 MPa,P=4 kW。污泥浓缩池出泥通过进泥泵进到高压隔膜板框压滤机,压滤机高位放置,方便污泥外运。压滤过程经过低压进泥、高压进泥、清水压榨三个过程进行。

配低压进泥泵2台,Q=30 m3/h,H=0.5 MPa,P=11 kW,一用一备。配高压进泥泵2台,耐驰奈莫NEMO BY型Q=8 m3/h,H=1.5 MPa,P=7.5 kW,变频控制,一用一备。配清水压榨水箱1个,6 m2。配清水压榨泵2台,Q=10 m3/h,H=160 MPa,P=15 kW,变频控制。

4.11 辅房

调节池提升泵房与污泥提升泵房合建,建于调节池及污泥池上方。设计尺寸为24 m×8 m,合建,砖混结构。配套电动葫芦1套。污泥操作辅房,钢结构,500 m2。配套桁车1套。加药操作室,1间,15 m×5 m,砖混结构,利用原有房屋改造。中控值班室,1间,12 m×8 m,砖混结构,利用原有房屋改造。风机房,1间,15 m×8 m,砖混结构。

4.12 自动控制系统

自动控制系统主要分为以下几个部分。

4.12.1 恒流量控制

恒定流量控制主要依靠流量计以及变频系统的调节,使进水、加药等能保持恒定流量,这对于控制加药量、加药效果以及后续处理设施的稳定性有较大的帮助。它主要运用在调节池至初沉池的提升泵上。

4.12.2 污泥处理系统

污泥处理系统比较复杂,进料设备多且各有时间性,通过PLC程序控制,可使进泥压滤系统完全自动化,同时增设高低压保护器,确保压滤过程安全稳定运行。本方案污泥处理系统从进料、加药到出泥可实现全程自动控制。

4.12.3 加药系统

加药若使用人工操作,劳动量大且劳动环境较差,采用自动化药投加的方式可最大限度地避免上述问题。本方案中通过液位计、流量计等设备的配套使用,加药系统可基本实现自动化。

4.12.4 中控系统

中控系统可以把污水厂各个环节,各个参数集中在一起加以控制并记录,以便操作人员及时发现设备故障,及时排除。中控系统通过进水流量、加药流量、风量的实时检测及自动控制和显示,便于企业操作管理,提高污水厂管理效率与处理效率,有利于污水处理稳定达标。通过COD、氨氮、DO等在线检测,便于了解处理设施状态,具有提前预警及提示功能,有效避免超标现象。中控系统的运行,可以实现生产过程的定量化,避免出现浪费、人为失误等,实现减少人工操作量、降低运行成本的目标。

其中,调节池主要监测数据为超声波液位,提升泵运行电流、频率、流量等。配套设备为:超声波液位计1套,流量计,pH计等。沉淀池主要监测数据为加药泵启闭、药池液位、加药量,控制室显示加药流量,并以流量计输出的流量信号,自控加药泵流量,实现加药流量恒定。针对刮吸泥机的运行状态,配套设备为:污泥界面计1套。

生化系统主要检测信号为曝气风机运行电流、频率、风管压力、风管瞬时流量及累计流量、搅拌机运行状态、厌氧池ORP、生化池DO(溶解氧)和pH等。配套设备为:ORP计2套,DO在线监测仪2套,污泥浓度计2套。排放池主要检测信号为出水COD、氨氮、总磷、出水瞬时流量及累计流量等。配套设备为:COD在线监测1套,氨氮在线监测1套以及流量计。

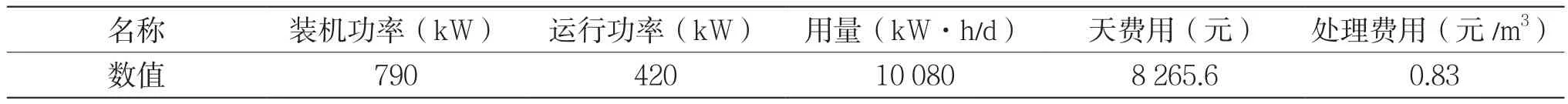

表3 系统处理电费(按0.82元/kW·h计算)

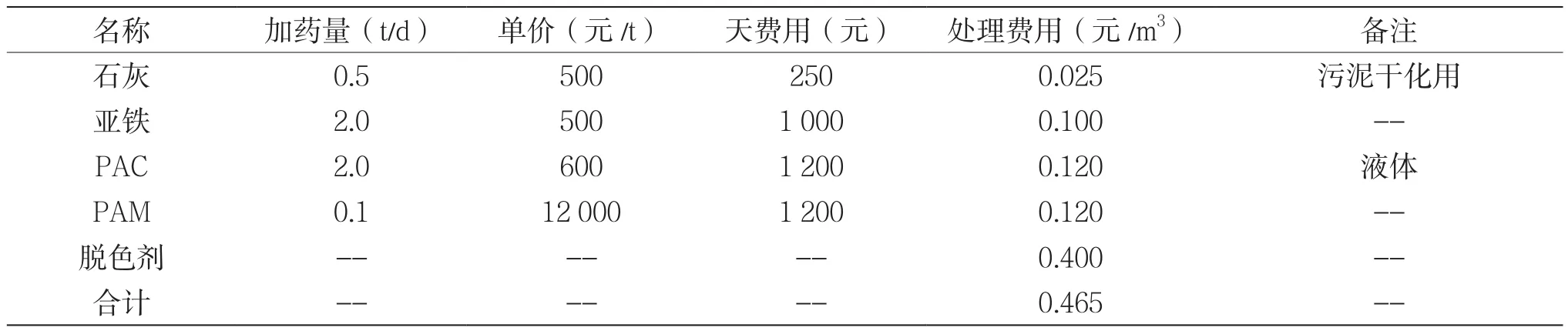

表4 药剂费

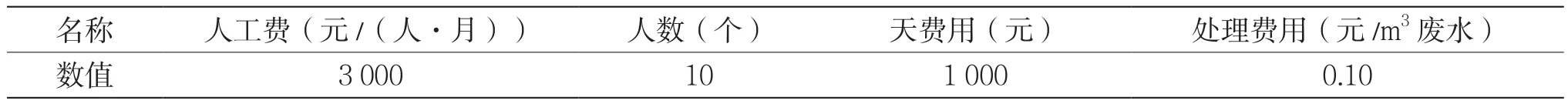

表5 人工费

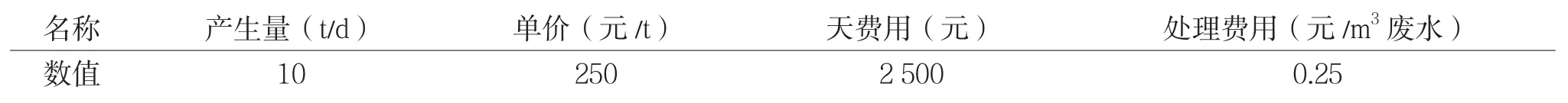

表6 污泥处理费

5 运行费用预测

关于本项目的运行费用,电费预测结果如表3所示,药剂费预测结果如表4所示,人工费预测结果如表5所示,污泥处理费预测结果如表6所示。根据上述结果可知,项目总运行直接费用(即直接成本)为:0.83+0.465+0.10+0.25=1.645元/t水。

6 实际运行情况

本污水处理工程自2015年11月投入运行以来,基本处于满负荷状态,出水情况良好,运行稳定,运行成本基本接近设计预测值。