叠层双面冷却功率模块封装性能研究

牛利刚, 王玉林, 滕鹤松, 李聪成

(1.中国电子科技集团公司第五十五研究所,江苏南京 210016;2.扬州国扬电子有限公司,江苏扬州 225100)

电力电子器件也称为功率半导体器件或电力半导体器件,一般是指额定电流超过1 A的半导体器件,功率半导体器件是电力电子技术发展的物质基础和核心支撑[1]。目前,种类繁多的功率半导体器件已经成为人们日常生活一个重要组成部分。除其他用途之外,功率半导体器件使得变频驱动装置广泛应用于日常消费产品(如洗衣机)、工业领域(如泵)和交通运输(如电力机车)中[2]。

对于功率半导体模块来说,最重要的两个热学参数是结温和热阻,而结温又直接受热阻影响,因此热阻是功率半导体模块最重要的热学指标,也是设计功率半导体模块封装首先要考虑的重要参数之一。另外,减小功率半导体芯片到冷却介质的热阻可以使器件通过更大的电流,因为功率半导体模块的通流大小与热环境相关[3],即减小功率模块封装热阻可以提升产品的过电流能力。因此,许多功率模块厂商、科研机构开始研制双面冷却封装结构,文献[4]针对碳化硅(SiC)芯片设计了双面冷却功率模块,论述了双面冷却可以达到高效散热,并能够有效减小热阻。功率半导体模块行业巨头德国Infineon公司在2015年开发了双面冷却封装样件,热阻降低了70%[5]。在文献[6-7]中指出采用双面冷却封装结构使得Si IGBT器件的过电流能力增加了100%~200%。

随着功率模块工作频率的提升,尤其是以碳化硅(SiC)为代表的第三代半导体,具备高频工作的特性,但传统封装结构的杂散电感限制了功率模块向高频化应用的发展。杂散电感一直都是电力电子器件应用中需要克服的主要难题,尤其对于高频和大功率应用场合。模块内部的杂散电感会造成关断过程出现过电压,杂散参数会造成模块关断过程中的波形振荡,从而增加了电磁干扰和关断损耗[8]。与传统封装结构相比,双面冷却封装结构具有许多优势,如低杂散电感、灵活布线、双面散热等[9-10],具备高开关速度的工作能力。

本文设计了一款叠层的双面冷却功率模块,在提高冷却效率的同时,大大降低了模块封装的杂散电感。通过对传统的650 V/600 A半桥功率模块进行热阻仿真、杂散电感提取,并与实际测试结果进行对比,误差均在10%以内,验证了仿真方法的可行性。然后采用具备可行性的仿真方法对叠层双面冷却功率模块进行热阻仿真计算、杂散电感提取,从而论证了本文设计的叠层双面冷却功率模块在散热、电磁性能方面的优越性。

1 功率模块封装结构

1.1 传统功率模块封装结构

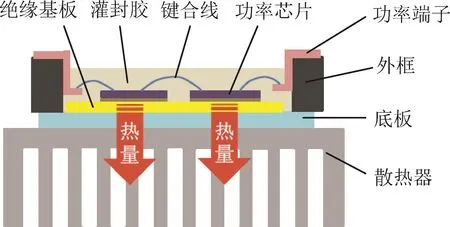

传统的功率模块采用单面冷却结构,如图1所示,主要包括功率芯片、键合线、功率端子、外框、绝缘基板(DBC)、底板以及内部的灌封胶等,将底板固定在冷却器表面,功率芯片损耗产生的热量通过绝缘基板、底板单方向传导至散热器。

图1 传统功率模块结构示意及散热途径Fig.1 Traditional power module structure and heat dissipation path

1.2 双面冷却功率模块封装结构

随着功率半导体模块封装技术的发展,近几年对功率模块双面冷却结构的研究越来越多,但普遍是基于图2所示的封装结构,功率芯片的两侧均焊接有绝缘基板,功率端子全部与绝缘基板相连,绝缘基板的外侧安装有散热器。这种结构的优点是可以减小功率模块的热阻以及杂散电感,同时可以减小体积及质量,而且由于结构的改进使得可靠性也得到了提升。但是受到单层功率芯片布局的限制,体积无法进一步缩小,而且单层芯片的布局无法进一步缩小换流回路的面积,造成杂散电感无法得到进一步降低。

图2 双面冷却功率模块主流方案示意图及散热途径Fig.2 Double-sided cooling power module scheme and heat dissipation path

1.3 叠层双面冷却功率模块封装结构

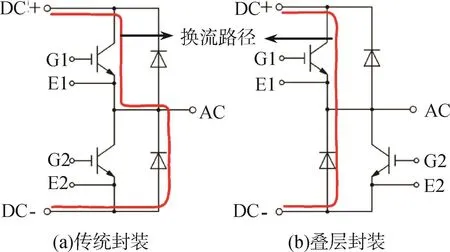

在增强功率模块散热性能的同时,进一步优化封装结构,达到降低杂散电感的目的,设计了一款基于叠层功率芯片的双面冷却封装结构,其结构示意图如图3所示。为了降低杂散电感,尽量减小换流回路的面积,通过将上桥臂开关芯片与下桥臂续流二极管芯片叠层设置、将下桥臂开关芯片与上桥臂续流二极管芯片叠层设置,充分减小换流回路的路径及面积,从而实现在增强冷却性能的同时,充分降低杂散电感。传统封装的换流路径与叠层封装的换流路径分别如图4(a)、(b)所示,可见采用叠层封装,换流路径较短而且换流回路面积较小。

图3 叠层双面冷却功率模块结构示意图Fig.3 Schematic of laminated double-sided cooling power module structure

图4 传统封装与叠层封装的换流路径示意图Fig.4 Schematics of the converter path of traditional packaging and laminated packaging

叠层双面冷却功率模块的具体结构如图5所示,其中图5(a)为底部绝缘基板以及焊接在其上的正极功率端子、3颗上桥臂开关芯片、3颗上桥臂续流二极管芯片;图5(b)是在上桥臂芯片的上表面焊接输出功率端子,其中输出功率端子的部分区域直接焊接在底部绝缘基板上;图5(c)是在输出功率端子的上表面焊接有3颗下桥臂开关芯片、3颗下桥臂续流二极管芯片,其中3颗下桥臂开关芯片与其下方的3颗上桥臂续流二极管芯片叠层设置、3颗下桥臂续流二极管芯片与其下方的3颗上桥臂开关芯片叠层设置;图5(d)是下桥臂芯片的上表面焊接有顶部绝缘基板,同时顶部绝缘基板还焊接有负极功率端子和辅助端子;使用注塑设备对双面冷却功率模块进行封装,将顶部绝缘基板、底部绝缘基板的外表面露出封装体外,如图5(e),以便于与散热器形成良好接触。

2 仿真方法验证

为了验证热阻、杂散电感仿真方法的有效性,选取扬州国扬电子有限公司成熟的650 V/600 A半桥功率模块(见图6)进行测试,并与仿真结果进行对比。当仿真结果与实际测试结果相差10%以内,说明仿真方法可行,否则需要调整仿真材料参数及模型,直至仿真误差可以控制在10%以内,并将验证后的仿真方法用于叠层双面冷却功率模块的仿真。

图5 叠层双面冷却功率模块结构示意图Fig.5 Schematics of laminated double-sided cooling power module structure

图6 传统650 V/600 A半桥功率模块Fig.6 Traditional 650 V/600 A half-bridge power module

2.1 热阻仿真方法验证

采用Mentor Graphics公司的PT1500功率循环及热测试平台,进行热阻测试,如图7所示,测试得到结壳热阻RthJC的最大值为0.083℃/W。

在有限元软件ANSYS中建立传统650 V/600 A半桥功率模块的3D模型,如图8(a)所示,考虑到功率模块的单向传热结构,忽略对冷却影响较小的外框、键合线、功率端子、硅凝胶等。

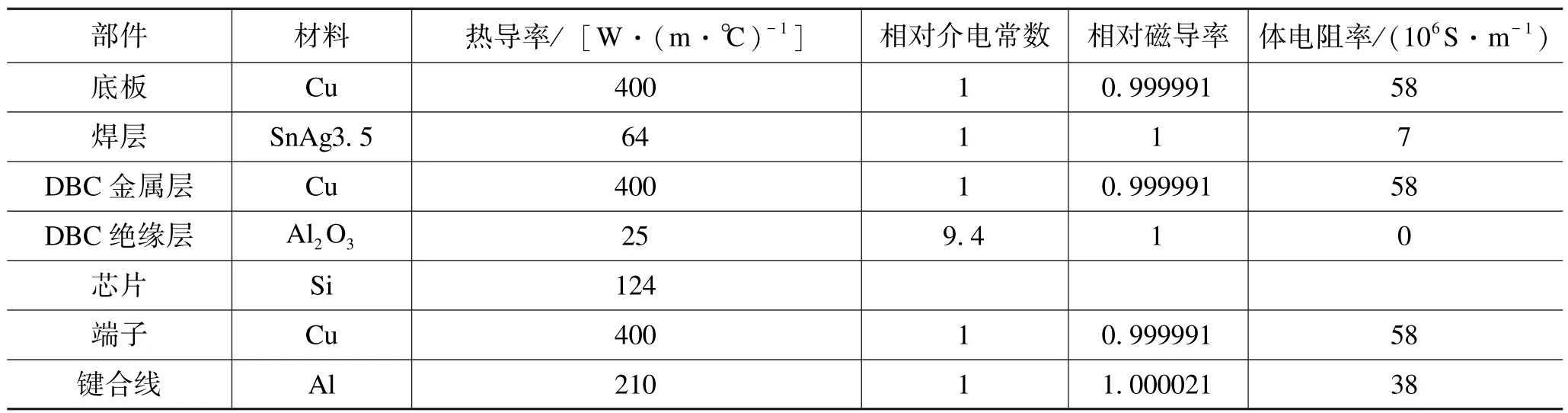

功率模块结构件、材料及热阻仿真、杂散电感提取用到的材料参数如表1所示。

图7 热阻测试设备Fig.7 Thermal resistance testing equipment

图8 有限元模型及单桥臂温度分布云图Fig.8 Finite element model and temperature distribution of single bridge arm

表1 功率模块结构件材料及参数Tab.1 Material and characteristic parameters of power module

固定底板下表面的温度为60℃,即将TC设定为60℃,根据测试结果计算得到单桥臂3只并联的IGBT芯片的功耗为754.5 W,并将功耗施加到3只并联芯片的上表面。仿真得到的温度分布云图如图8(b)所示,根据公式(TJ-TC)/P=RthJC计算得到传统封装650 V/600 A半桥功率模块的热阻RthJC为0.079℃/W,仿真与实测的误差为4.8%,在10%以内,因此热阻仿真方法可行。

2.2 杂散电感仿真方法验证

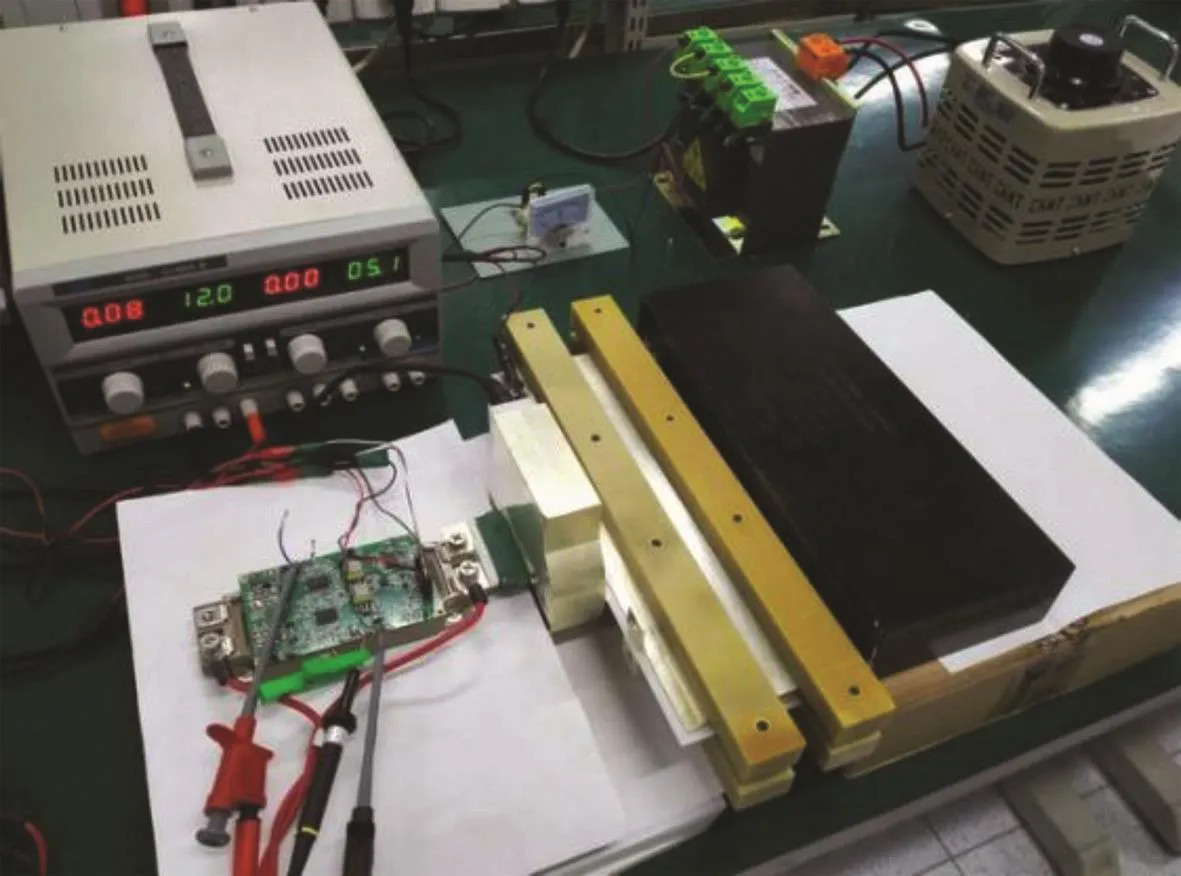

利用自主设计开发的低电感动态参数测试平台对650 V/600 A模块进行测试,如图9所示,计算得到模块的杂散电感LsCE为20 nH左右。

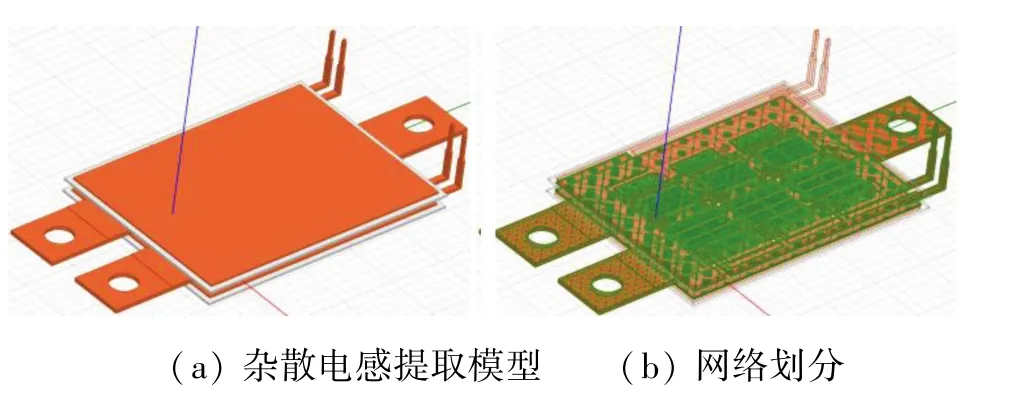

将650 V/600 A功率模块导入杂散参数提取软件ANSYS.Q3D,并进行网络划分、工况定义,将激励Source、Sink分别施加在端子DC+、DC-的安装表面,模型及网络如图10所示。通过仿真,提取到650 V/600 A半桥功率模块的杂散电感LsCE为20.6 nH,仿真结果与实际测试的误差为3%,因此杂散电感的仿真提取方法可行。

图9 低电感动态参数测试平台Fig.9 Low inductance dynamic parameters test platform

图10 杂散电感提取模型及网络Fig.10 Stray inductance extraction model and network

3 结果与分析

3.1 冷却性能分析

功率模块的结壳热阻RthJC是指从芯片的P-N结到外部散热表面,功率芯片的损耗会产生热量,而热阻关系到芯片在功率损耗下的P-N结的温度。

叠层双面冷却功率模块的规格为650 V/600 A,拓扑结构为半桥,内部的芯片与传统封装一致,上、下半桥均由3颗650 V/200 A的IGBT芯片并联、3颗650 V/200 A的快恢复二极管芯片并联。建模时忽略对散热影响较小的环氧树脂。对上半桥芯片同样施加754.5 W的功耗,并且将壳温TC设定为60℃,即顶部、底部DBC的外侧金属层表面设定为60℃。

通过仿真,得到功率模块的温度分布云图如图11所示,从图中可以看出最高温度约为89.08℃,出现在IGBT芯片栅极附近,原因是双面焊接IGBT芯片的栅极焊接区域较小,且离同一平面的发射极焊接区域较远,造成栅极焊接区域附近的热量不能良好地传导到底部DBC。

图11 叠层双面冷却功率模块整体及内部温度分布云图Fig.11 Overall and internal temperature distribution of the laminated double-sided cooling power module

利用热阻计算公式得到叠层双面冷却功率模块的热阻约为0.039℃/W,而同等规格的传统封装热阻为0.079℃/W,可知采用叠层双面冷却封装可以大幅降低功率模块的热阻,降低了50.6%左右。文献[11]中Si MOSFETs芯片采用双面冷却封装结构,热阻减小了45%~60%,本文设计的叠层双面冷却封装结构在散热方面与文献[11]处于同一水平。

3.2 杂散电感分析

高频化的趋势使得功率变换器的体积和质量大为减小,功率密度增加,变压器和电感的音频噪声大大降低,输出电压的动态响应能力也得到提高[4-6]。降低杂散电感可以有效减少功率模块的开关损耗,也可以相应地提高开关频率,开关频率的提高可以大幅降低电力电子系统的体积和质量。

在杂散参数提取软件ANSYS.Q3D中建立叠层双面冷却功率模块的模型,并施加激励条件,划分网络,如图12所示。上桥臂IGBT芯片开通时,电流由正电极DC+输入,交流端AC输出,在上桥臂IGBT芯片关断后,由下桥臂的快恢复二极管进行续流,反之亦然。

图12 叠层双面冷却功率模块模型及网络Fig.12 Laminated double-sided cooling power module model and network

经过仿真计算提取到叠层双面冷却功率模块在上桥臂开关芯片开通、下半桥二极管芯片续流时的换流回路杂散电感L1为7.74 nH左右,相应的下桥臂开关芯片开通、上桥臂二极管芯片续流时的换流回路杂散电感L2约为7.81 nH,换流回路路径及杂散电感如图13所示。与传统650 V/600 A半桥功率模块相应换流回路的杂散电感相比,叠层双面冷却功率模块的杂散电感降低了约62%。

图13 换流回路及相应杂散电感Fig.13 Converter circuit and corresponding stray inductance

4 结论

根据功率模块封装发展要求,设计了一款基于功率芯片叠层的双面冷却功率模块,与同等规格的传统封装相比,体积减小了93.6%。

利用验证过的仿真方法,分别仿真了650 V/600 A半桥功率模块传统封装和叠层封装的温度,并计算得到了相应的热阻,其中传统封装的热阻约为0.079℃/W,而叠层双面冷却封装功率模块的热阻约为0.039℃/W,热阻减小了50.6%左右。

采用同样的仿真方法,分别提取了650 V/600 A半桥功率模块传统封装与叠层封装的杂散电感,其中传统封装的杂散电感约为20.6 nH,而叠层双面冷却功率模块的杂散电感仅为7.8 nH,降低了约62%。