三鑫金铜矿复杂充填体下间柱回采稳定性研究

葛永翔 张聪瑞 王 维 雷 高 任高峰 吴 起

(1.武汉理工大学资源与环境工程学院,湖北武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北武汉430070;3.湖北三鑫金铜股份有限公司,湖北黄石435100)

矿产资源回采过程中,为维护采场的稳定性,遗留有大量矿石间柱于采空区中,造成国家资源大量损失。时至今日,有许多矿山的生产均已接近尾声,然而这些矿山绝大多数都遗留有数量可观、仍具有回收价值的间柱矿石可供回采利用,并且还具有十分显著的经济效益,因此如何高效率地回收间柱,并增加企业服务年限,最大限度利用有限矿山资源具有重要的意义[1-2]。

然而在复杂充填体下进行间柱回采时,由于其本身的赋存条件较为复杂,加之采场安全性较低、施工工艺及方法均不同于常规开采,所以间柱回采过程稳定性的研究就显得尤为重要。针对这个问题,许多学者已经做了相关的理论研究。娄广文等[3]利用FLAC3D软件,对某铁矿进行了间柱回采过程的数值模拟分析,通过对比不同宽度矿柱、矿房条件下采场顶板的最大主应力、位移及其分布情况,判断顶板的受力和稳定情况,确定了合适的间柱回采方案。赵奎等[4]为研究某金矿残留矿柱在回采时的稳定性,利用现场应力变化监测、有限元数值分析和声波测试的方法,得到了回采矿柱临近破坏的声速值,确定了回采区优势结构面和主要承力矿柱的分布。王贻明等[5]通过相似模拟试验研究了狮子山铜矿在矿柱回采过程中的应力和位移变化规律,证明分步回采矿柱的回采方案是可行的。

1 工程概况

湖北三鑫金铜股份有限公司在回采-220~-570 m中段矿体时,采用充填采矿法,采场之间垂直矿体走向留设宽12 m、高30 m的间柱,未开采的遗留矿石储量可观,且品位较高。在回采-370 m中段间柱时,课题组通过初步理论研究得出了间柱开采的优化方案:间柱矿房分3层从下往上回采,每层矿房尺寸均为12 m×10 m,留厚度为1 m的护壁矿体。由于理论分析对矿山实际岩体参数及回采方法进行了一定程度上的假设与简化,无法避免地会对最终结果产生影响,故通过室内相似模拟试验以及数值模拟对三鑫金铜矿桃花嘴-370 m中段充填体下间柱回采过程进行对比研究,定性及定量地分析间柱回采过程中的稳定性,并直观地反映开采过程中的变形情况,为矿山间柱回采提供一定的理论依据。

2 相似模拟试验

2.1 相似模型的建立

利用框架系统规格为2 m×1.7 m的平面相似试验平台,其主要由框架系统、加载系统和测试系统3个部分构成。在三鑫金铜矿桃花嘴-370 m中段中截取100 m×85 m(长×高)的区域作为研究对象。根据模拟试验台尺寸及开采要求,确定试验的几何相似比Cl=50。

所研究区域矿石类型主要为铜金矿石、铜金铁矿石、铜(硫)矿石等,围岩类型主要为矽卡岩、大理岩、石英正长闪长玢岩等,矿石稳固,围岩中等稳固。考虑到研究中段各岩层实际情况,以河砂为相似材料的骨料(粒径为小于1 mm的细河砂),胶结材料采用32.5R早强型水泥(二级粉煤灰)和高强度石膏粉,对模型中的矿石及充填体进行相似材料配比研究[6]。原型与相似模型几何相似比Cl=50,容重相似比Cγ=1.5,应力相似比Cσ=ClCγ=75。

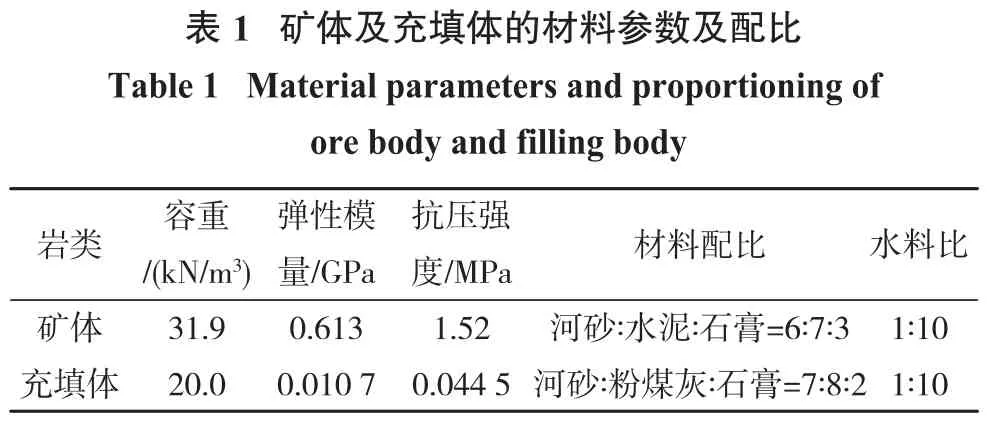

通过正交试验方法确定矿体及充填体的材料参数及配比如表1所示[7]。

按照材料配比堆砌模型,待堆砌完成后放置养护30 d,完成的模型实体如图1所示。

2.2 监测点的布置

间柱每层矿房回采过程中,主要水平位移是在矿房两侧的充填体上,且两侧位移相近,故只考虑矿房左侧充填体上点的位移,即第一层矿房左侧点J1-1、第二层矿房左侧点J2-1,第三层矿房左侧点J3-1。主要分析分别回采3层矿房时第一层矿房直接顶板上点D1-1、D1-2、D1-3、D1-4、D1-5和第二层矿房直接顶板上点D2-1、D2-2、D2-3、D2-4、D2-5以及第三层矿房直接顶板上点D3-1、D3-2、D3-3、D3-4、D3-5的竖直位移变化。应力变化主要分析间柱直接顶板上点以及间柱左侧充填体上点。监测点具体布设情况如图2所示[8]。

2.3 相似模拟试验结果分析

2.3.1 水平位移数据分析

点J1-1、J2-1、J3-1水平位移变化见图3。由图3可知,间柱每层矿房左侧的充填体的水平位移与开挖工序有关,每一层矿房仅在当天开挖过程中水平位移量较大,在开挖完毕到充填的过程中,水平位移稳定不变;且已回采矿房位移量在其他矿房开挖过程中变化不明显,水平位移最大值是在第三层矿房开挖过程中左侧充填体上的点J3-1,其水平位移量为5.2 mm。

2.3.2 竖直位移数据分析

间柱回采时矿房顶板上的测点竖直位移变化见图4。

通过分析图4可知:

(1)随着第一层矿房的开挖,其直接顶板上的3个点D1-2、D1-3、D1-4基本无变化,而顶板两侧与充填体相接处的2点D1-1、D1-5的沉降值逐渐增大。

(2)随着第二层矿房的开挖,其直接顶板上的3个点D2-2、D2-3、D2-4在刚开挖完毕时均有一个突变,突变量为0.25~0.5 mm,这是由于开挖第一分层时间柱是一个整体,岩层较坚固,开挖难度大,而在开挖第二分层时,岩体内部结构发生破坏,间柱出现局部开裂,顶板有一定沉降,故在实际开挖过程中需注意安全。而顶板两侧与充填体相接处的2点D2-1、D2-5的沉降量随着时间推移缓慢增大。

(3)随着第三层矿房的开挖,顶板上点的沉降值均缓慢增大。此时D3-3的沉降量最大为1.2 mm。

2.3.3 应变数据分析

间柱回采时矿房直接顶板应力变化见图5,点j、k、l的应力变化见图6。

由图5、图6可知:

(1)每一层矿房回采时,矿房两侧的充填体上点的应力值随本层矿房的开挖而增大,约增大到0.16~0.27 MPa后趋于稳定。

(2)在第1 d第一层矿房开挖后,第二层矿房的k点和第三层矿房的l点均有0.01 MPa左右的应力变化,随时间推移约1 d后恢复至初始应力。

(3)在第4 d第二层矿房开挖后,第一层和第三层矿房左侧充填体有小幅的应力变化,在第7 d第三层矿房开挖后,第一层矿房和第二层矿房左侧充填体也有小幅的应力变化。这说明在后来开采的矿房对前面矿房所对应的两侧充填体有一定的影响,但影响不大。

(4)应力值最大的点为第三层矿房开挖过程中左侧充填体上的点g,最大值为0.739 MPa。

3 数值模拟

3.1 有限元计算模型的建立

为了与相似模拟试验结果对比分析,更充分了解回采矿房两侧及顶板的位移和应力变化规律,借助有限差分软件FLAC3D进行模拟。整个回采中段的数值模型计算区域为100 m×15 m×85 m,自由划分网格单元34 500个。在模拟过程中,间柱采用从下至上的回采顺序,留厚度为1 m的护壁矿体,每一层回采完毕后开始充填,然后继续下一层的开采。按照现采用的优化回采方案建立数值计算模型,如图7所示,并对矿房进行编号,从下至上依次为1#、2#、3#。建模后按照模型的实际深度计算地应力,并以X、Y、Z轴为加载方向施加主应力。固定边界后,以最大不平衡力为收敛条件,求解至平衡,并将地应力引起的位移值归零。

3.2 本构模型及物理力学参数的选取

在此次数值模拟中,选用的矿岩和充填体的本构模型为Mohr-Coulomb模型。参照收集的地质资料并结合现场试验中得到的结果,对矿岩的室内物理力学参数进行处理,得到岩体的物理力学参数[9],见表2。

3.3 地应力计算

在进行深部地应力测量及研究其分布规律时,常利用线性回归的方法分析垂直主应力σh与埋深的关系以及最大水平主应力σmax、最小水平主应力σmin随埋深增加的分布规律。所用到的线性回归方程形式为

式中,σ为应力值,MPa;H为深度,m;k、b为线性方程参数。

三鑫金铜矿与大冶铁矿处于同一地区,地理位置相近,以大冶铁矿地应力测试结果为参考[10-12],得出式(2)所示地应力方程,并将其运用到三鑫金铜矿的数值计算模型上。

3.4 数值模拟计算结果分析

3.4.1 水平位移分析

随着间柱的回采,-370 m中段区间水平位移的变化情况如图8所示

分析图8可知:从下至上回采过程中,水平位移发生在间柱矿体的两侧(矿体与充填体交界处),随着矿房回采工作的继续,水平位移逐渐增大,第三层矿房回采时达到最大值19.50 cm左右。

3.4.2 竖直位移分析

随着间柱的回采,-370 m中段区间竖直位移的变化情况如图9所示。

分析图9可知:从下往上步骤逐步对间柱进行回采时,最大沉降和隆起均发生在中段中间区域。随着回采进行,顶板沉降量逐渐增大,最大值3.81 cm,底板隆起高度随着每个矿房的回采—充填逐渐增大,最大值为2.59 cm。

3.4.3 应力数据分析

随着间柱的回采,-370 m中段区间最大压应力、最大拉应力的情况如图10所示。

分析图10可知:

(1)在进行间柱回采时,最大压应力均出现在第三层矿房开挖,水平X方向最大拉应力出现在第三层矿房充填,水平Y方向和竖直Z方向最大拉应力出现在第二层矿房充填。

(2)水平X方向最大压应力为46.85 MPa,主要分布在矿房顶板及两顶角处;最大拉应力为0.010 3 MPa,主要分布在充填体内部及矿房两侧。

(3)水平Y方向最大压应力为30.60 MPa,主要分布在矿房两侧护壁矿体上;最大拉应力为0.013 3 MPa,主要分布在充填体内部。

(4)竖直Z方向最大压应力为74.05 MPa,主要分布在矿房两侧护壁矿体及顶角处;最大拉应力为0.068 4 MPa,主要分布在充填体内部及矿房顶板处。

(5)由最小、最大主应力云图可知,开挖第三层矿房时有最大压应力,其大小为83.78 MPa,其主要分布在矿房两侧护壁矿体上。充填第二层矿房时有最大拉应力,其大小为0.068 8 MPa,其主要分布在充填体内部和顶板上。

4 相似模拟试验和数值模拟结果对比分析

间柱回采过程中相似试验与数值模拟位移数据对比见表3。由表3可知,在数值模拟和相似试验结果中,最大水平位移及最大竖直位移发生区域一致,且位移量相近,二者结果具有较好的一致性。

注:表中相似试验数据等于第2节得到的数据乘以几何相似比。

间柱回采过程中相似试验与数值模拟应力数据对比见表4。由表4可知,相似试验中,矿房左侧充填体上点最大压应力值为55.425 MPa,发生区域同样在第三层矿房回采过程中,相似试验中所得数据较数值模拟小。

注:表中相似试验数据等于第2节得到的数据乘以应力相似比。

5 结论

(1)利用相似模拟试验和FLAC3D数值模拟,对湖北三鑫金铜矿-370 m中段开采优化方案稳定性进行了研究,二者结果具有较好的一致性。在间柱回采过程中,矿房两侧及顶板位移量较小,应变值趋于稳定,表明基于该优化方案的回采过程稳定性良好,可实现间柱的安全回采。

(2)在间柱回采过程中,水平位移发生在矿房充填体两侧,并且数值随着矿房回采工作的进行而增加,但总体位移量较小。顶板沉降和底板隆起最大值分别发生在回采矿房的顶板中心处和底板中心处,且垂直方向位移随回采的进行缓慢变化,没有出现突然增长的现象,说明基于该回采方案的整个回采过程具有较好的稳定性。

(3)在间柱回采过程中,矿柱中没有产生高应力集中现象。在回采区域内,竖直主应力主要作用在间柱上,且对间柱的稳定性具有较大的影响。水平主应力主要作用区域为采场的上侧和下侧。间柱矿体回采时,各方面最大压应力出现区域为第三层矿房两侧护壁矿体和顶底板。最大拉应力出现的区域为充填体内部,且其值均小于0.1 MPa,对矿房稳定性的影响不大。

(4)矿房在每层每步骤回采充填后均可以看到间柱中应变值趋于稳定。这说明充填体不仅起到限制顶板沉降的作用,其另一个重要的作用是对矿柱的支撑作用,使矿柱处于三维状态下,大大提高了矿柱的抗压强度。因此,在经济允许的条件下提高充填体的强度可以有效地保证整个矿区的稳定。