脉冲喷吹内置锥形滤筒的清灰性能

, , , , ,

(西南科技大学环境与资源学院; 四川省非金属矿粉体改性与高质化利用技术工程实验室,四川绵阳621000)

近年来,以资源、能源消耗型为主的重化工产业迅猛发展,随之带来的大气环境问题也越来越引起社会各界的强烈关注。其中环境中的细颗粒物已成为危害人们健康和生活的重要因素,因此收集环境中的细颗粒物具有重要的现实意义。对于细颗粒物的收集,与袋式除尘器相比,滤筒除尘器具有除尘效率高、阻力小、价格低、占地面积小等优点。在相同尺寸的前提下,滤筒除尘器具有更大的过滤面积,所以在除尘领域得到了广泛的应用[1-3]。滤筒除尘器不仅用于工业过程中控制细颗粒物的排放,还用于回收有价值的颗粒物[4]。

由于褶皱深且密,因此容易将粉尘困于其中,导致滤筒除尘器需要定期清灰。自20世纪50年代以来,常用的有效清灰方式主要是脉冲清灰[5],但是在脉冲清灰过程中,在滤筒内的气流不均匀分布容易导致清灰不均匀[6-8]。Qian等[9]利用侧壁压力峰值作为评价指标,研究表明,随着孔径比增加,滤筒的侧壁压力先增大后减小。Li等[2]证明,喷吹压力增大,滤筒内壁的侧壁峰值压力增加;喷吹距离增加,滤筒内壁的侧壁峰值压力先增大后减小,并且侧壁峰值压力应大于600 Pa才能实现有效清灰。王沁淘等[10]实验表明,当局部最大侧壁峰值压力大于5 282 Pa时,属于过度清灰,导致高温滤袋破损。颜翠平等[11]通过实验证明,脉冲清灰实验增加诱导喷嘴时,滤筒侧壁压力趋于从滤筒上部到滤筒底部逐渐减小。Qian等[12]通过研究喷管到滤筒之间的距离,实验结果表明:任一孔径下的喷嘴都存在一个最佳喷吹距离,规律是随着孔径的增大,最佳喷吹距离也增大。袁彩云等[13]通过CFD数值模拟滤筒的清灰过程,得出在喷吹压力一定时,随着与滤筒口的距离增加,达到正压峰值的时间逐渐增加的结论。目前,大多数人使用侧壁的峰值压力作为滤筒除尘器清灰效果的评价指标。巨敏等[14]通过实验利用压力测试系统测试侧壁压力峰值,同时用高速摄像仪拍摄动态清灰过程,结果发现动态清灰效果与侧壁压力峰值测试结果一致,因此,提出侧壁压力峰值可以作为清灰效果的评估指标是合理的。研究已经发现,滤筒的侧壁峰值压力可以用作有效清灰的评判标准,并且在侧壁峰值压力为600~3 500 Pa,可以实现有效清灰。

本文中针对新型内置锥形过滤筒(在普通滤筒的基础上增加了内锥,进而增加了过滤面积)在脉冲喷吹清灰过程进行实验,研究了脉冲清灰时,滤筒内壁的侧壁压力峰值变化过程和内锥内壁的侧壁压力峰值变化过程,揭示了内置锥形滤筒的清灰性能。

1 实验

1.1 平台

内置锥形过滤筒的三视图如图1所示,实验采用的平台如图2所示,图3为内置锥形过滤筒的剖面图。

滤筒参数:外径为380 mm,内径为250 mm,长为990 mm,滤筒外褶皱数为245,褶皱深度为50 mm。

内锥参数:内锥的长度为725 mm,内锥的外径为185 mm,内褶皱数为285;总过滤面积为30.2 m2。

设备及参数:WW-0.9/10B-Q型(中国人民解放军第4812厂)全无油润滑空气压缩机,额定压力为0.7 MPa;DMF-Z-50S型直角型电磁脉冲阀(上海袋式除尘配件有限公司);SXC-8A1型脉冲控制仪(上海袋式除尘配件有限公司)。 气包体积为40 m3,壁厚为7.5 mm,最大喷吹压力为0.75 MPa;喷吹管长1 410 mm,喷吹管径为50 mm。

a 主视图

b 俯视图

c 仰视图图1 内置锥形过滤筒的三视图Fig.1 Three views of filter cartridge with built-in cone

图2 脉冲实验平台示意图Fig.2 Schematic diagram of pulse-jet experimental platform

图3 内置圆锥形的滤筒剖面图Fig.3 Profile of filter cartridge with built-in cone

测试仪器:6支QSY8115型压电压力传感器(绵阳奇石缘科技有限公司),灵敏度依次为17.7、14.48、15.71、16.64、16.76、16.95 pC/KPa;SY7709型电荷放大器(绵阳奇石缘科技有限公司);USB-8512E型便携式数据采集仪(绵阳奇石缘科技有限公司)。

1.2 方法

压力测试系统测量滤筒侧壁的峰值压力,并且在滤筒内壁上设置3个测量点,即测量点P1—P3,测量点距离(从测量点到滤筒口的距离)分别为150、500、850 mm;内锥设有3个测量点,即测量点P4—P6,测点距离分别为150 、350、575 mm,测点位置如图3所示。

为了得到更准确的实验数据,每组脉冲实验重复5次以获得平均值。

在实验过程中,通过改变喷吹孔径、喷吹压力、喷吹距离,用压力测试系统测试Φ380 mm×990 mm的内置锥形过滤筒的侧壁压力。侧壁压力峰值作为评判清灰强度的指标,获得最佳喷吹孔径、喷吹压力和喷吹距离,并从中得出内置锥形过滤筒的清灰性能。

本实验中所选用的设计方案和操作参数如下:选取Φ25、Φ30、Φ35 mm的3个喷吹孔进行对比研究,喷吹压力分别为0.2、0.3、0.4、0.5 MPa,喷吹距离分别为100、150、200、250、300 mm。

2 结果与讨论

2.1 喷吹距离与清灰性能的关系

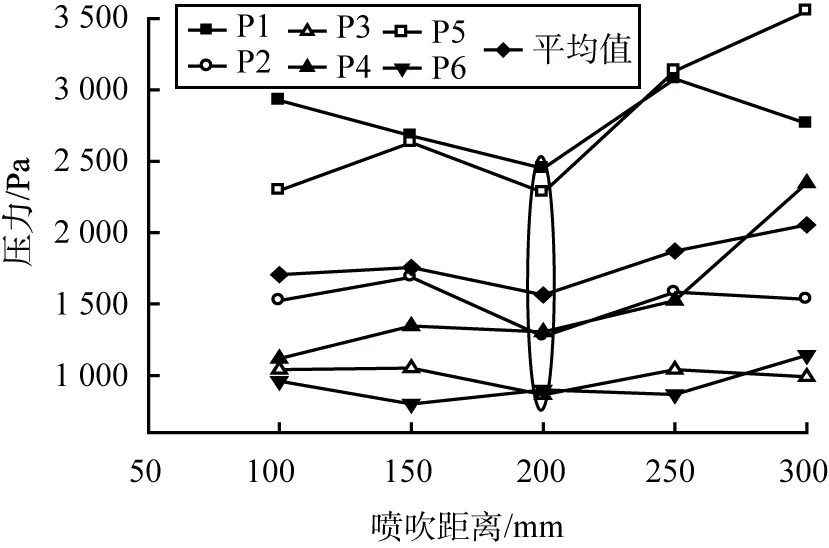

实验采用4种喷吹压力(0.2、0.3、0.4、0.5 MPa)进行实验测试。当喷吹压力为0.2、 0.3、 0.4 MPa,喷吹孔径为25 mm时,滤筒下部侧壁压力峰值很小(小于600 Pa),不能实现有效的清灰,因此选择了0.5 MPa压力下的实验数据进行分析。同一喷吹压力(0.5 MPa)下的不同喷吹孔径与最佳喷吹距离的关系如图4所示。

a 25 mm

b 30 mm

c 35 mm图4 不同孔径下侧壁压力峰值与不同喷吹距离的关系Fig.4 Relationship between peak pulse pressure and jet distance of different nozzle diameters

由图可以看出,对应于喷吹孔径25、30、35 mm的最佳喷吹距离均是200 mm。

在喷吹孔径为25 mm的条件下,大多数测点的侧壁压力峰值随着喷吹距离的增大而逐渐增大,但部分点是逐渐减小,总体变化幅度不大,压力主要分布为600~3 000 Pa。在喷吹孔径为30 mm的条件下,随着喷吹距离的增大,大多数测点的侧壁压力峰值先减小后增大。部分点是先增大再减小后增大,压力变化幅度较大,压力主要分布为1 000~3 500 Pa。在喷吹孔径为35 mm的条件下,随着喷吹距离的增加,大多数测点的侧壁压力峰值先减小后增大然后减小。部分点是先增大后减小,压力变化幅度较大,压力分布主要为1 000~3 000 Pa。从图4可看出,点P1和P5处的侧壁压力峰值显然大于其他点的。这是由于P1点距离滤筒口150 mm,相对较近,测点的侧壁压力峰值是由主导气流决定的动压转换为静压;P5测点距离内锥顶部350 mm,内锥中部褶皱比上部较稀疏,气流受到的阻力减小,而且滤筒内锥没有外部固定滤料的金属网,滤筒内锥上、中部测点受到的阻力小于外面滤料中部的阻力,所以P5测点的侧壁压力峰值较大。 P2、 P3和P6测点分别位于距离滤筒口500、 850 mm以及内锥距顶部575 mm处,相对较远,主导气流在滤筒中因滤料的透气性而逐渐损失,随着主导气流经过的距离越大,主导气流损失的越多,所以P2、 P3、 P6测点的侧壁压力峰值较小。P4测点分别位于内锥距顶部150 mm处,P4测点处褶皱很密,气流受到的阻力较大,所以侧壁峰值压力较小。

2.2 喷吹孔径与清灰性能的关系

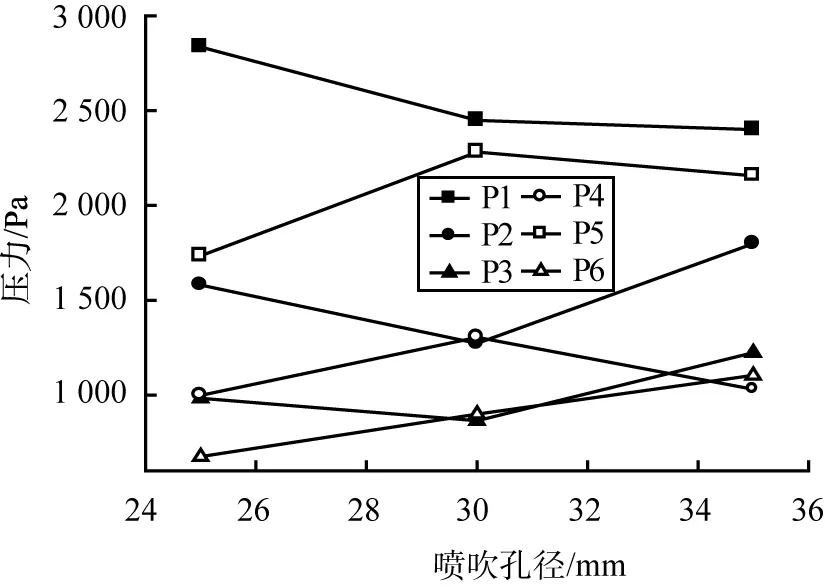

图5为最佳喷吹距离下,不同喷吹孔径与侧壁压力峰值的关系图。

图5 最佳喷吹距离下喷吹孔径-侧壁压力峰值图Fig.5 Relationship between peak pulse pressure and different nozzle diameters at optimal jet distance

由图5可知,在最佳喷吹距离(200 mm)的条件下,当喷吹压力为0.5 MPa时,对应于35 mm的孔径的P1测点的侧壁压力峰值小于25 、30 mm喷吹孔径下的侧壁压力峰值。P5测点的侧壁压力峰值大于25 mm,并且侧壁压力峰值小于30 mm的。点P4处的侧壁压力峰值小于30 mm处的侧壁压力峰值,并且与25 mm的一致,但是P2、P3、P6均大于25、30 mm喷吹孔径下的侧壁压力峰值,同时通过对侧壁压力峰值的标准差计算。

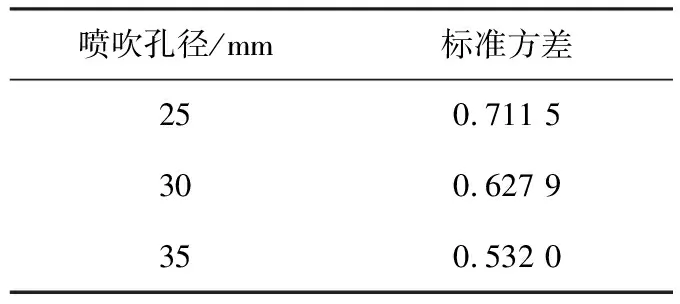

表1为喷吹距离为200 mm、 喷吹压力为0.5 MPa时,不同喷吹孔径下的侧壁压力峰值标准方差。

表1 不同喷吹孔径下的侧壁压力峰值标准差

由表可以看出,35 mm喷吹孔处的侧壁压力峰值标准差最小,即当喷吹孔径为35 mm时,侧壁压力峰值最均匀,因此,确定35 mm为最佳喷吹孔径。

2.3 沿内置锥形过滤筒滤芯长度的侧壁压力分布

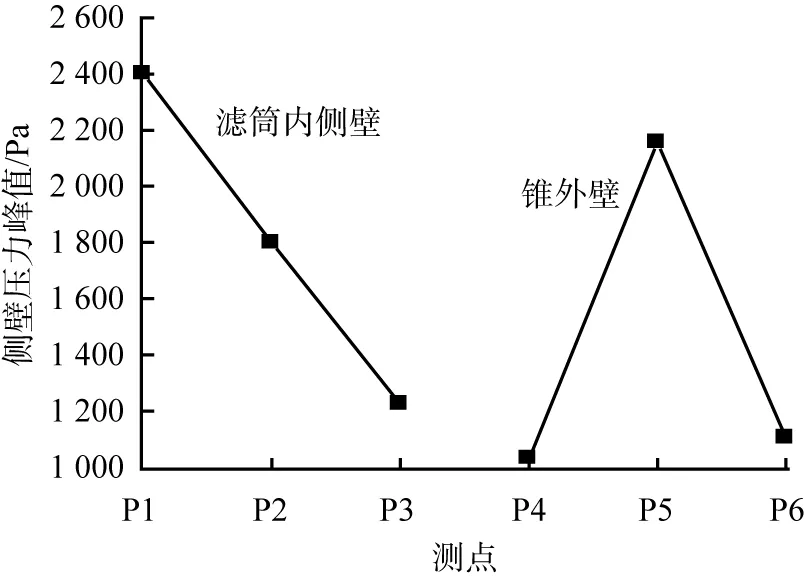

在喷吹压力0.5 MPa、喷吹孔径为35 mm、喷吹距离为200 mm的条件下,测得的侧壁压力峰值随滤筒长度变化曲线见图6。

图6 内置锥形过滤筒各测点侧壁压力峰值分布Fig.6 Distribution of peak pulse pressure on built-in cone pleated cartridge filter

由图可看出,滤筒内壁P1—P3,沿长度增加,侧壁压力峰值呈下降趋势。与滤筒内锥P4—P6沿长度增加,侧壁压力峰值先增大后减小。由于内锥顶部呈圆锥形的柱体,是金属材料,不能透过气流(称为金锥体),主导气流和诱导气流向下运动时,当遇到金锥体时,会出现一定的回弹现象,导致成P1测量点侧壁的压力峰值最大。一方面,内锥形过滤材料增加了过滤面积并且能够转移一部分作用在滤筒底部的气流,有效缓解常规滤筒底部气流量过大造成的清灰不均匀的问题;另一方面,在同样的过滤风量下,增加过滤面积会降低过滤速度,从而减小过滤阻力。沿着滤筒外部长度方向,侧壁压力峰值逐渐减小是由外部滤料的透气性、过滤阻力以及内锥的分流作用造成。沿内锥长度方向上,侧壁压力峰值先增大后减小,主要归因于滤料的阻力、透气性,以及褶皱密集程度,上部褶皱较密,过滤阻力大,中部褶皱较稀疏,过滤阻力较小,下部主要由于气流的动能转换成静能,所以造成先增大后减小的趋势。

Li等[2]比较相同尺寸(Φ320 mm×660 mm)的常规滤筒、含三角锥形实体材料的滤筒、内含圆柱锥形实体材料的滤筒,通过脉冲喷吹清灰实验可以得出结论,圆柱锥形材料能增加滤筒的侧壁压力峰值,中部测量点的侧壁压力峰值增加最多。随着喷吹距离的增加,上、中、下测量点的侧壁压力峰值先增大后减小。孔径9~27 mm,最佳喷吹距离都是250 mm。这与锥形滤筒实验的结论不同,孔径为25~35 mm,最佳喷吹距离为200 mm。由于该实验所用的滤筒内锥是具有过滤性质的材料,因此滤筒外部测点P1—P3之间,P1的侧壁压力峰值均大于P2、P3。因为滤筒底部没有密封,当压缩气流向底部移动时,它不会从底部反弹,对滤筒产生正压,所以滤筒外部P3测点的压力峰值较小。

3 结论

1)对于内置锥形滤筒,最佳喷吹压力为0.5 MPa,喷吹孔径25、30、35 mm对应的最佳喷吹距离均为200 mm。对于脉冲清灰参数的选取,不仅要考虑侧壁压力峰值的大小,还要考虑侧壁压力峰值的均匀性,综合选取35 mm为最佳喷吹孔径尺寸。

2)内置锥形滤筒,滤筒内壁沿长度方向呈现侧壁压力峰值下降趋势,侧壁压力峰值在距离滤筒口150 mm处达到最大;而滤筒内锥沿长度方向呈现侧壁压力峰值先增大、后减小的趋势,侧壁压力峰值在距离顶部350 mm处达到最大。