柴油机轴瓦预紧状态下的润滑分析*

,

(1.华南理工大学机械与汽车工程学院 广东广州 510641;2.广州南洋理工职业学院 广东广州 510900)

主轴承是支撑曲轴正常工作运转的重要组成部分,同时也是柴油机中主要的摩擦副[1]。主轴承的润滑状况对柴油机的经济性、可靠性以及使用寿命起到了重要的作用。在主轴承的工作过程中,主轴承轴瓦表面在油膜压力的作用下会发生形变,对主轴承润滑情况造成影响。

船用二冲程低速柴油机因其体积大、负载大以及转速慢的特点,与四冲程柴油机相比有很大的不同。研究船用低速柴油机主轴承轴瓦的油膜压力分布情况对于提升船用二冲程低速柴油机的工作性能具有重要意义。

目前,国内外有许多学者对轴瓦的油膜压力问题进行过研究。黄首峰等[2]等通过FLUENT仿真得到了不同偏心率和不同转速的油膜压力分布;谢帆等人[3]改进了油膜压力计算参数的计算方法,提高了油膜压力的计算精度;钟崴等人[4]基于热固耦合方法求解了轴瓦的形变和应力分布;GERTZOS等[5]基于CFD方法对滑动轴承轴瓦的动压润滑进行分析;BURKEVELIZ等[6]利用MATLAB软件分析发动机运行过程中滑动轴承轴瓦的应力强度和分布情况,确定轴瓦疲劳损伤产生的区域和原因。上述研究工作主要是针对油膜压力对轴瓦的影响,而没有考虑轴瓦在安装过程中产生的预紧应力。

本文作者以国内某船用二冲程低速柴油机的主轴承轴瓦为研究对象,基于有限差分法,计算轴瓦上的油膜压力分布;应用有限元软件,分析轴瓦在预紧力和油膜压力作用下的受力情况。

1 轴瓦预紧力分析

在安装主轴承轴瓦时,为了防止轴瓦与轴承座分离,通常会将轴瓦设计为上下2个半圆形轴瓦,半轴瓦的直径比轴承座直径稍大。这样在半轴瓦安装于轴承座时,半轴瓦两端面会高于轴承座端面,通过对半轴瓦端面施加螺栓预紧力,将轴瓦端面压进轴承座孔内,使轴瓦与轴承座形成过盈配合,保证轴瓦不会在轴承座上发生滑动、转动的现象。因此,轴瓦端面比轴承座孔多出的高度影响了轴承工作时的稳定性。当高度过低时,轴瓦与轴承座无法紧密贴合;当高度过高时,轴瓦无法安装进轴承座或产生变形。

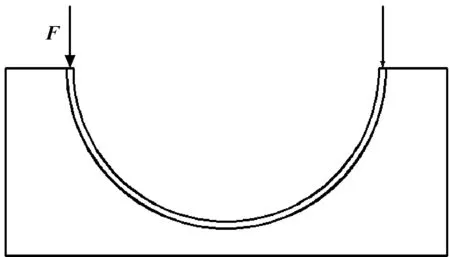

轴瓦在受到螺栓预紧的作用后(如图1所示),不但会发生形变,而且内部也会产生一定应力和应变。因此,在轴瓦的实际工作中,除了会受到油膜压力的影响,还会受到预紧力作用所产生的影响。

图1 轴瓦预紧力示意图Fig 1 Diagrammatic sketch of bushing pre-tightened force

2 轴瓦润滑分析

2.1 雷诺方程

计算主轴承轴瓦的油膜压力一般需要先求解雷诺方程,雷诺方程是二阶偏微分方程。对于不可压缩流体的动压润滑问题,雷诺方程[7]可简化为

(1)

式中:h为油膜厚度;p为油膜压力;η为润滑油动力黏度;U为轴颈线速度;x表示周向方向;y表示轴向方向。

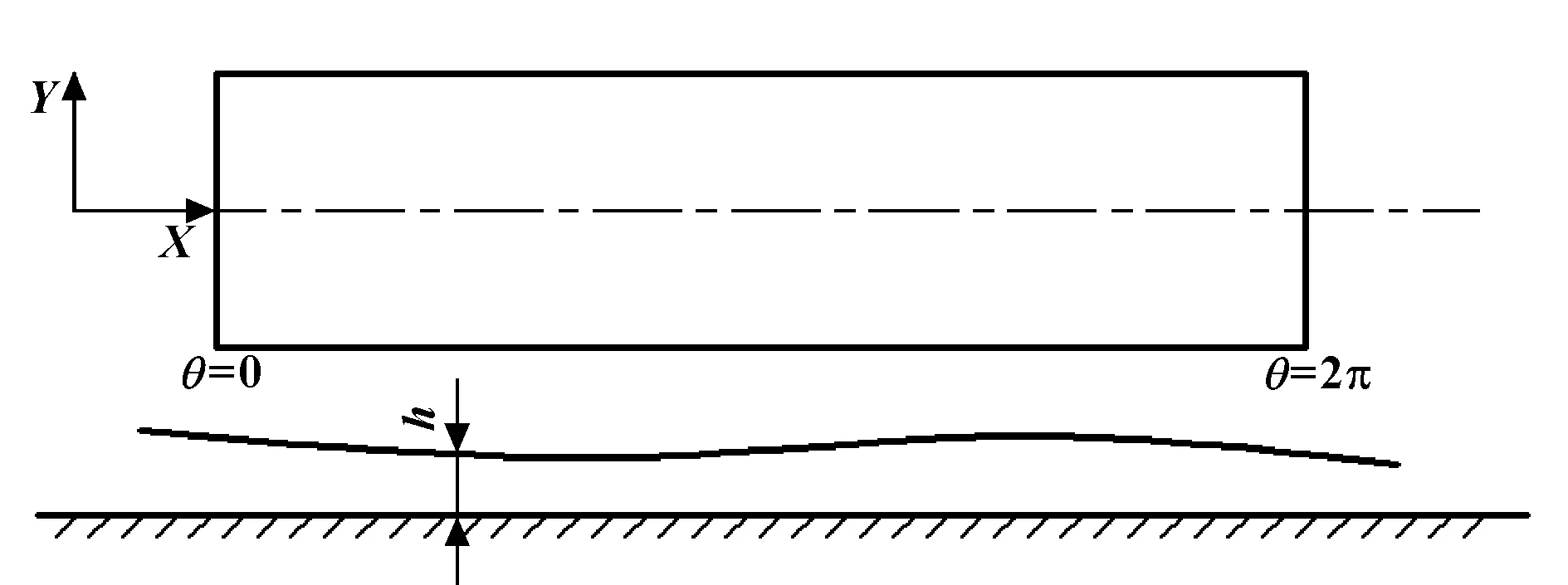

主轴承作为有限长径向滑动轴承,假定油膜各处黏度相同,将h设为x的函数,同时将轴承表面展开,如图2所示,令x=Rθ,dx=Rdθ,则式(1)变为

(2)

图2 径向滑动轴承表面展开图Fig 2 Surface expanded diagram of radial plain bearing

为了减少雷诺方程中自变量和因变量的数目,使求解结果具备通用性,对雷诺方程量纲一化,则式(2)量纲一化形式[8]为

(3)

式中:Y=by,α=(R/b)2,P=pc2/(6UηR),H=1+εcosθ;R为轴承半径;b为轴承宽度;ε为偏心率,ε=e/c,e为偏心距,c为半径间隙。

2.2 求解方法

求解雷诺方程一般采用有限差分法、有限元法和边界元法,这3种方法都需要将求解域划分为许多小单元,但是处理的方法各不相同。对于流体动压润滑问题,最常用的方法是有限差分法。因此文中也采用有限差分法求解轴瓦油膜压力[9]。

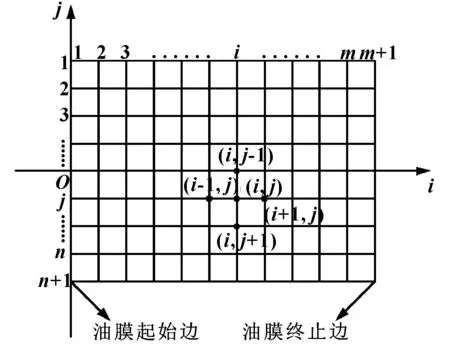

运用有限差分法求解油膜压力分布,首先要将求解域划分为许多等距的网格单元,沿轴瓦周向方向划分m格,用i编号;沿轴瓦轴向方向划分n格,用j编号。如图3所示,求解域中的节点位置可用(i,j)表示,节点(i,j)上的量纲一化油膜压力用Pi,j表示。

根据差分原理,对于节点(i,j)上的油膜压力,其一阶和二阶偏导数都可以由其周围节点的变量值[10]来表示。

(4)

(5)

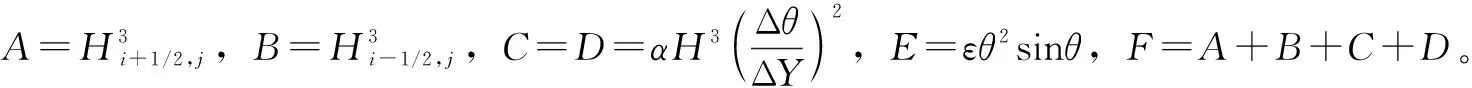

将式(4)、(5)代入式(3)可得:

(6)

对于每一个节点都可写成式(6),引入边界条件,最后采用消去法或迭代法求解代数方程组,使计算结果满足一定的收敛精度,即可求得各节点压力值。

图3 径向滑动轴承网格划分Fig 3 Mesh division of radial plain bearing

3 轴瓦受力分析

针对某大型船用二冲程低速柴油机主轴承,基于有限差分法求解不同载荷下油膜压力分布,运用Ansys Workbench有限元软件分析主轴承轴瓦在预紧状态下的受力状况。已知该大型柴油机主轴承参数如表1所示。

表1 柴油机主轴承参数Table 1 Parameters of diesel main bearing

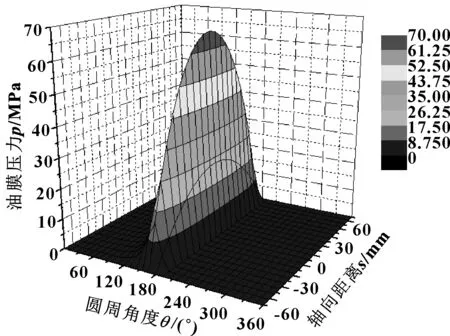

在轴瓦表面进行有限元网格划分,取m=60,n=20。将表1中数据代入雷诺方程中,利用有限差分法,求解得到油膜压力分布如图4所示。

图4 轴承油膜压力分布图Fig 4 Oil film pressure distribution of bearing

3.1 轴瓦预紧状态下受力分析

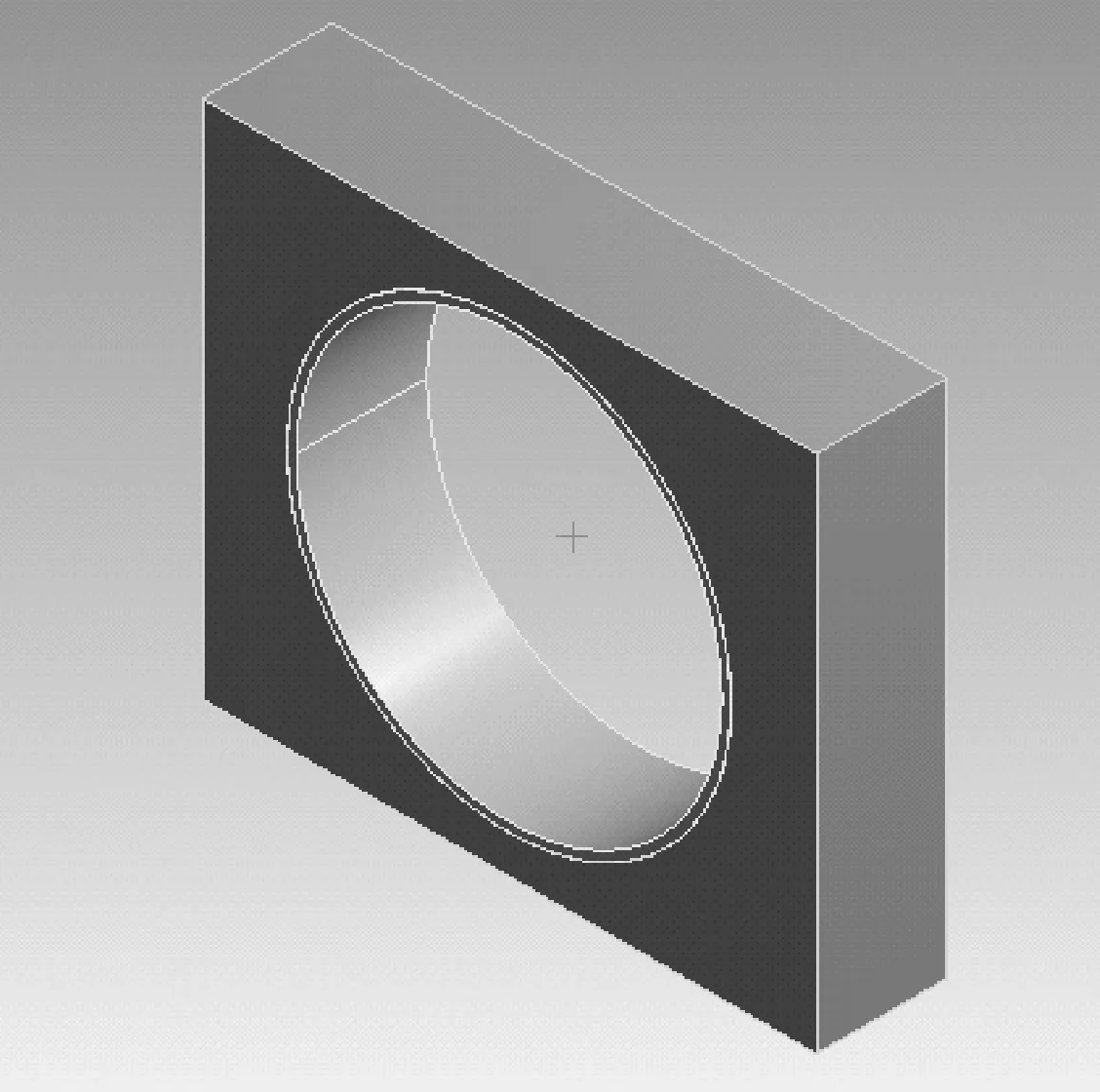

根据柴油机主轴承参数,在Workbench软件中建立轴瓦与轴承座模型如图5所示。

图5 主轴承模型Fig 5 Main bearing model

已知该大型船用柴油机主轴承轴瓦在安装过程中,预紧螺栓的作用可等效为在端面施加380 kN的力。在Workbench里分别对上下轴瓦两端面添加预紧力,对轴承座进行约束,通过设置轴瓦与轴承座的接触,模拟轴瓦与轴承座配合过程,得到轴瓦预紧状态下的形变、应变和应力如图6所示。

从图6(a)可以看出,主轴承轴瓦由于两端面受到预紧力的作用,形变量的最大值出现在两端面,最大形变量为531.43 μm。因此在轴瓦设计制作的过程中,需要将半轴瓦的直径设计得比轴承座孔直径大,保证上下轴瓦压紧后,轴瓦高出的部分正好被压进轴承座孔内。

从图6(b)、(c)可知,轴瓦两侧的应力和应变比轴瓦中心的应力和应变大,同时轴瓦内部应变和应力略大于外部应变和应力,最大应变和最大应力分别为0.001 359 9和280.14 MPa。

图6 预紧力作用下轴瓦形变、应变及应力图Fig 6 Deformation(a),strain(b) and stress(c) diagram of bearing under pretightening

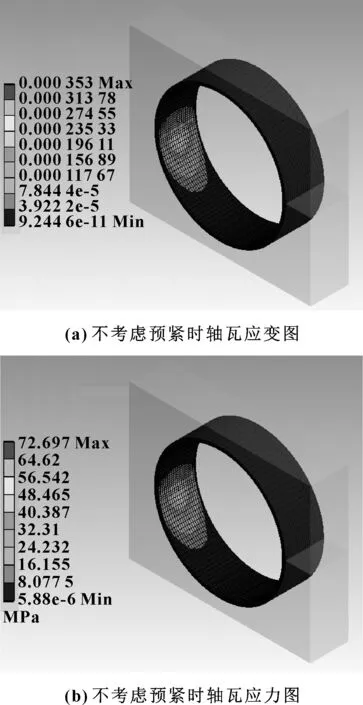

3.2 不考虑预紧时轴瓦油膜压力分析

根据图4所示的油膜压力分布图,在轴瓦内部选取轴向21个节点和轴向61个节点,将各节点所受到的油膜压力分别加载在轴瓦上,得到不考虑预紧力时,轴瓦在油膜压力作用下的形变、应变和应力如图7所示。可以看出:轴瓦内部的应力和应变小于轴瓦外部的应变和应力,最大应变和最大应力产生于轴瓦外部油膜压力最大的位置,分别为0.000 353和72.697 MPa。

图7 不考虑预紧时轴瓦在油膜压力作用下的应变和应力图Fig 7 Strain(a) and stress(b) diagram of bearing under the effect of oil film pressure without considering pre-tightening

3.3 考虑预紧时轴瓦油膜压力分析

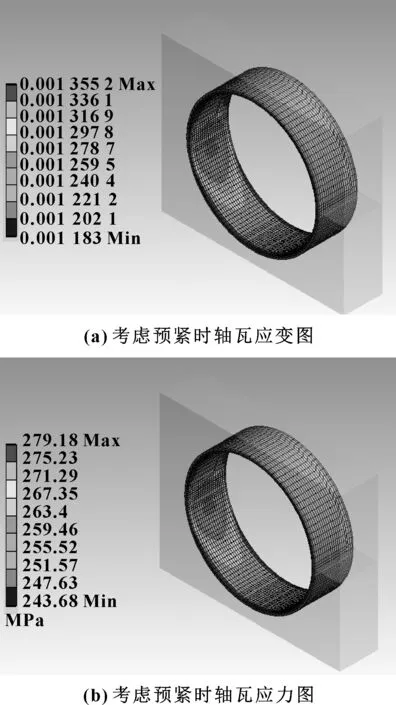

同时将预紧力和油膜压力加载在轴瓦上,得到轴瓦在考虑预紧力时,在油膜压力作用下的应变和应力如图8所示。

图8 考虑预紧时轴瓦在油膜压力作用下的应变和应力图Fig 8 Strain(a) and stress(b) diagram of bearing under the effect of oil film pressure with considering pre-tightening

从图8可以看出:轴瓦在预紧作用下产生的应变和应力远大于轴瓦在油膜压力作用下产生的应变和应力。与无预紧状态的轴瓦对比可以发现,预紧力对于轴瓦的受力影响很大,在轴瓦受力分析是不可忽略的部分。

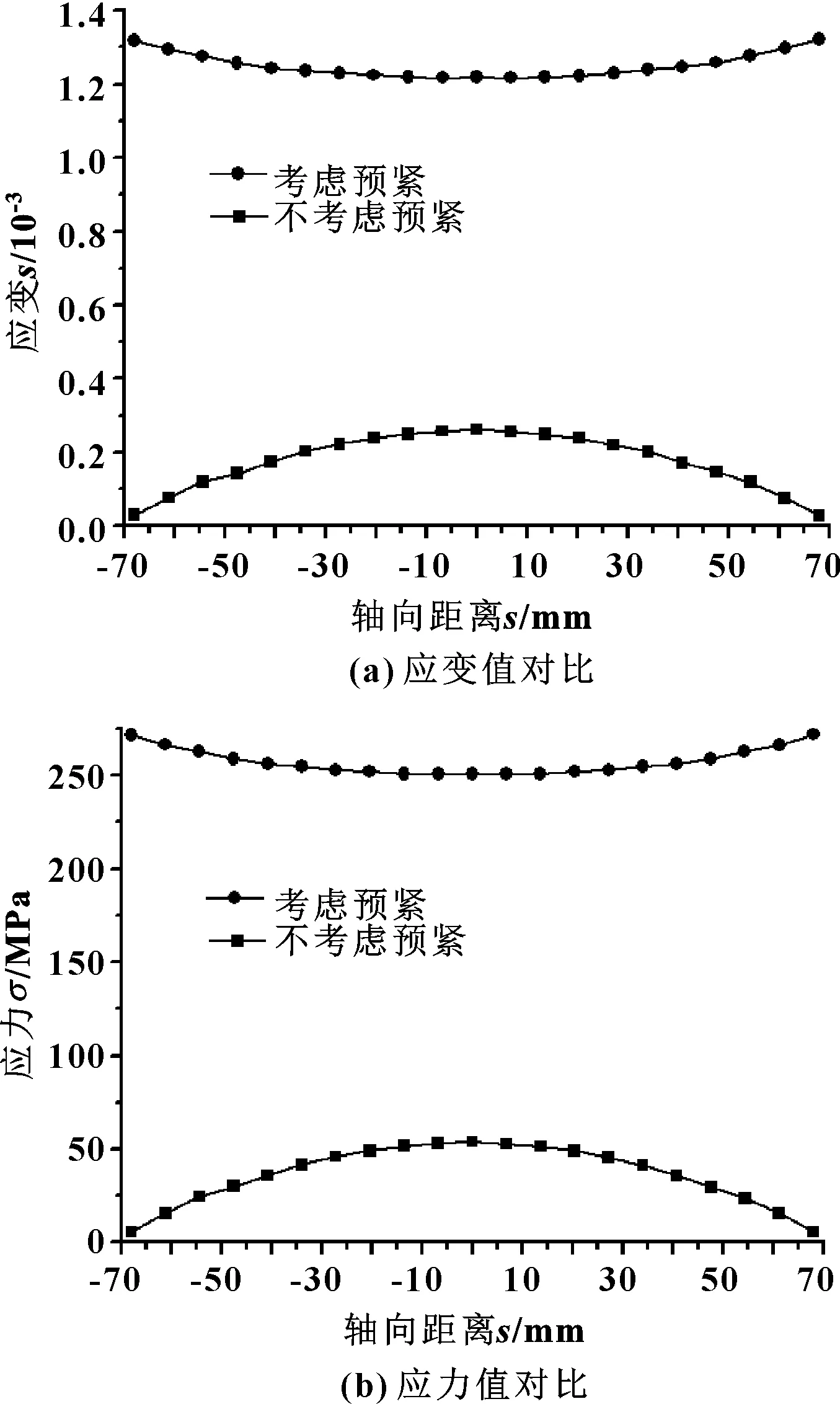

为了更直观地对比预紧力对轴瓦受力的影响,提取考虑预紧力前后,最大油膜压力所在的轴向方向上的应力应变值进行对比,结果如图9所示。预紧力的施加影响了轴瓦在油膜压力作用下产生的应力应变值的大小,同时改变了应力应变值的变化规律。

图9 考虑预紧前后的应变和应力对比Fig 9 Comparison of strain(a) and stress(b) of bearing before and after considering pre-tightening

4 结论

(1)模拟轴瓦安装过程,对轴瓦两端面施加预紧力,分析轴瓦在预紧力作用下产生的形变、应变和应力。结果表明:主轴承轴瓦由于两端面受到预紧力的作用,形变量的最大值出现在两端面;轴瓦两侧的应力和应变比轴瓦中心的应力和应变大,同时轴瓦内部应变和应力略大于外部应变和应力。

(2)不考虑预紧作用时,在轴瓦上加载油膜压力,轴瓦内部的应力和应变小于轴瓦外部的应变和应力,最大应变和最大应力产生于轴瓦外部油膜压力最大的位置。

(3)考虑预紧作用时,轴瓦在预紧作用下产生的应变和应力远大于轴瓦在油膜压力作用下产生的应变和应力,因此在分析油膜压力对轴瓦的影响时,不能忽略预紧力对轴瓦产生的影响。

(4)预紧力的施加影响了轴瓦在油膜压力作用下产生的应力应变值的大小,同时改变了应力应变值的变化规律。