基于光谱分析技术的风机齿轮箱系统维护策略研究*

(1.广州机械科学研究院有限公司设备润滑与检测研究所 广东广州 510700;2.中国长江电力股份有限公司三峡水力发电厂 湖北宜昌 443000)

风电机组是造价昂贵,安装维护成本较高的发电系统。一般情况下,其主要包含偏航/变桨齿轮箱系统、增速齿轮箱系统(主齿轮箱,直驱式风力发电机没有增速系统)、液压系统、发电机[1]等。有数据显示,在风机故障中,因齿轮箱故障导致的停机时间最长,维护成本最高[2]。另外,由于风机的设备大多处在百米的高空,设备维护和管理比较困难,因此有必要针对风机的特点,制定科学的维护策略和维护方式。常见的设备故障诊断方法有振动监测分析、参数监测技术和油液监测技术[3-5]等。其中振动分析已广泛应用于设备故障分析,其适用性能也在相关领域等到广泛应用;参数监测技术常用于设备监控,如温度、油压监控等;油液监控技术通过分析设备在用油的理化、污染和磨损量等指标对设备的运行状态做出判断,给出合理、科学的建议措施。油液监测技术已广泛应用于工业设备状态监测与故障诊断,文献[6]基于铁谱分析,采用优化的惩罚因子、松弛变量和核函数参数研究了免疫算法优化的支持向量机(SVM)在航空发动机故障智能诊断中的运用;文献[7]基于知识发现方法,利用粗糙集、决策树以及贝叶斯网络相结合的算法,建立了基于油液监测的智能维护系统;文献[8]根据矢量融合能量谱理论,分对离心油泵旋转部件的故障进行了分析,结合BP神经网络,建立了与期望输出相吻合的离心泵故障诊断专家系统;文献[9]结合风力发电机的润滑机构和特点,研究了油液监测技术在风电行业的润滑磨损和视情维护中的作用;文献[10]建立了基于光谱分析的润滑油状态监测故障诊断模型,根据不同机械的磨损特征确定基于光谱分析的特征参数,为机械设备的视情维护提供理论支撑;文献[11]将建立的多维时间序列模型引入到光谱分析技术,以机械磨损状态识别为目的,实现了光谱信息的融合,提高了状态监测的可靠性。

通过对在用风机齿轮箱润滑油做定期监测可以有效掌握风机齿轮箱的运行状态。风机齿轮箱润滑油定期监测的项目通常有黏度、酸值、水分、污染度、PQ指数、光谱分析等,其中黏度和酸值可以判定在用齿轮油的理化指标和氧化情况;水分、污染度可以判断润滑油的清洁程度;PQ和光谱分析可以判定设备磨损状况(光谱还可以判断润滑油的污染状况及添加剂损耗情况)。文献[12-14]印证了油液监测技术在设备维护管理中的重要作用,其能够节约维护成本,并延长设备使用寿命。随着齿轮箱的运行,设备的累积磨损是不可避免的现象,因此有必要对设备进行维护。设备维护不足会大大增加齿轮箱的风险和寿命,而频繁维护会增加额外的维护成本,因此有必要研究设备磨损与维护决策之间的关系,制定合适的维护策略。本文作者基于光谱分析技术在风机齿轮箱状态监测中的应用,根据风电场机组设备运维准则,利用数学模拟仿真的方法对风机齿轮箱系统运维周期进行优化。

1 设备磨损模拟分析

光谱分析可以定量地分析齿轮箱的磨损情况,通过对齿轮箱做定期监测分析,可以掌握出齿轮油液中Fe元素含量的累积变化情况,这就为设备的维护管理和数据分析提供数据支持。文中借助数学方法模拟齿轮箱系统的累积磨损情况。

为模拟设备磨损的状况,并简化齿轮箱系统累积磨损模型,引入设备随机衰退过程,并做以下假设:

(1)齿轮箱系统的磨损可以通过光谱检测得到,且可用相关函数拟合描述;

(2)以维护策略引入的时间t为决策优化目标,其与维护成本y之间的关系可以表示为t∝y;

(3)增速齿轮箱、偏航齿轮箱和变桨齿轮箱的磨损情况相互独立且同分布;

(4)各齿轮箱系统引入时间成本后,设备的累积磨损会得到一定的改善,因此引入改善因子σ表示引入时间成本前后设备累积磨损量的变化。

2 光谱分析监测及维护策略的选择

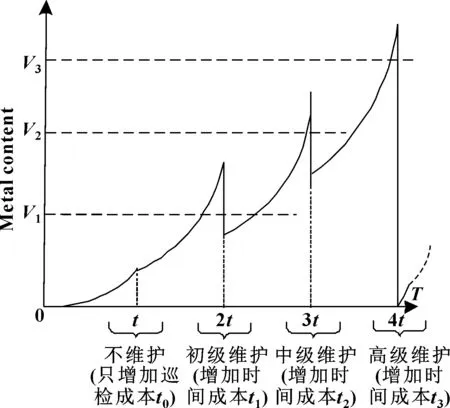

风机齿轮箱系统磨损金属元素含量的多少决定了需采用相对应的维护措施,结合风电场运维准则给出的累积磨损含量的警戒值V1、行动值V2和严重异常磨损界限值V3。当监测的数据处于不同的累积磨损阈值区间时,需要现场采取不同的维护策略来保证齿轮箱系统的可靠运行。不考虑齿轮箱过载等非正常工况导致的齿轮断齿现象,根据设备的监测情况,将维护策略引入的时间成本划分为巡检维护时间t0、初级维护时间t1、中级维护时间t2、高级维护时间t3等。设备磨损和相应的维护策略如图1所示。

图1 设备磨损与设备维护示意图Fig 1 Equipment wear and maintenance diagram

图1显示了设备累积磨损量随时间的变化情况,图中t,2t,3t,4t表示此刻引入巡检监测,当设备累积磨损量处于t时刻,此时设备未达到警戒值,只增加巡检成本t0;当设备的累积磨损量处于2t所在的状态时,此时设备的累积磨损量高于警戒值,因此需引入初级维护时间成本t1和检测巡检成本t0;之后的3t、4t所处的状态依此类推。

3 累积磨损描述与时间成本分析

3.1 累积磨损描述

光谱检测可以得出设备在此刻的磨损量,描述设备磨损过程可以利用分布函数拟合函数,例如多参数的威布尔分布、两参数的伽马分布在设备故障分析中都有着广泛的应用。文中用伽马过程描述齿轮箱的累积磨损过程。

假定X(r)符合伽马过程,那么X(r+t)-X(r)服从形变参数αt>0,尺寸参数β>0的伽马过程,其概率密度函数为

Gα(x|αt,β)=(βαt/Γ(αt))xαt-1exp(-βx)I(0,∞)(x)

其中Γ(αt)为伽马函数,I(0,∞)(x)=1,x∈(0,∞)。

因此其分布函数可以表示为

伽马过程是典型的独立增量过程,可以较好地应用于随时间递增的累积磨损,因此,被广泛应用于设备故障模型建模。

3.2 时间成本分析

双馈式风力发电机有一套主齿轮箱系统,3~4套偏航齿轮箱系统,3套变桨齿轮箱系统。风电机组各齿轮箱系统随着运行时间的增长,设备磨损金属元素含量也会随之增加。在齿轮箱平稳运行时间段内,风电机组各齿轮箱系统运行正常,此时只增加日常监测、巡检时间成本t0;当某齿轮箱磨损量达到警戒值V1时,此时会对该齿轮箱增加初级维护时间成本t1;当某齿轮箱磨损量达到行动值V2时,会对达到行动值的齿轮箱引入中级维护成本t2,对未达到行动值V2,但达到警戒值V1的齿轮箱引入初级维护时间成本t1,其他齿轮箱此时仅引入巡检成本t0;当某齿轮箱累积磨损量达到严重异常磨损界限值V3时,对该台设备引入高级维护时间,对其他齿轮箱系统引入相对应的维护时间成本。

假定在第n次定期监测巡检中,齿轮箱i的齿轮油中磨损金属元素含量达到行动值,由此可知,该台设备发生故障的概率为

Pi=P{Vi>V3}=cdf(x=Vi)-cdf(x=V3)(i=1,2,3,......)

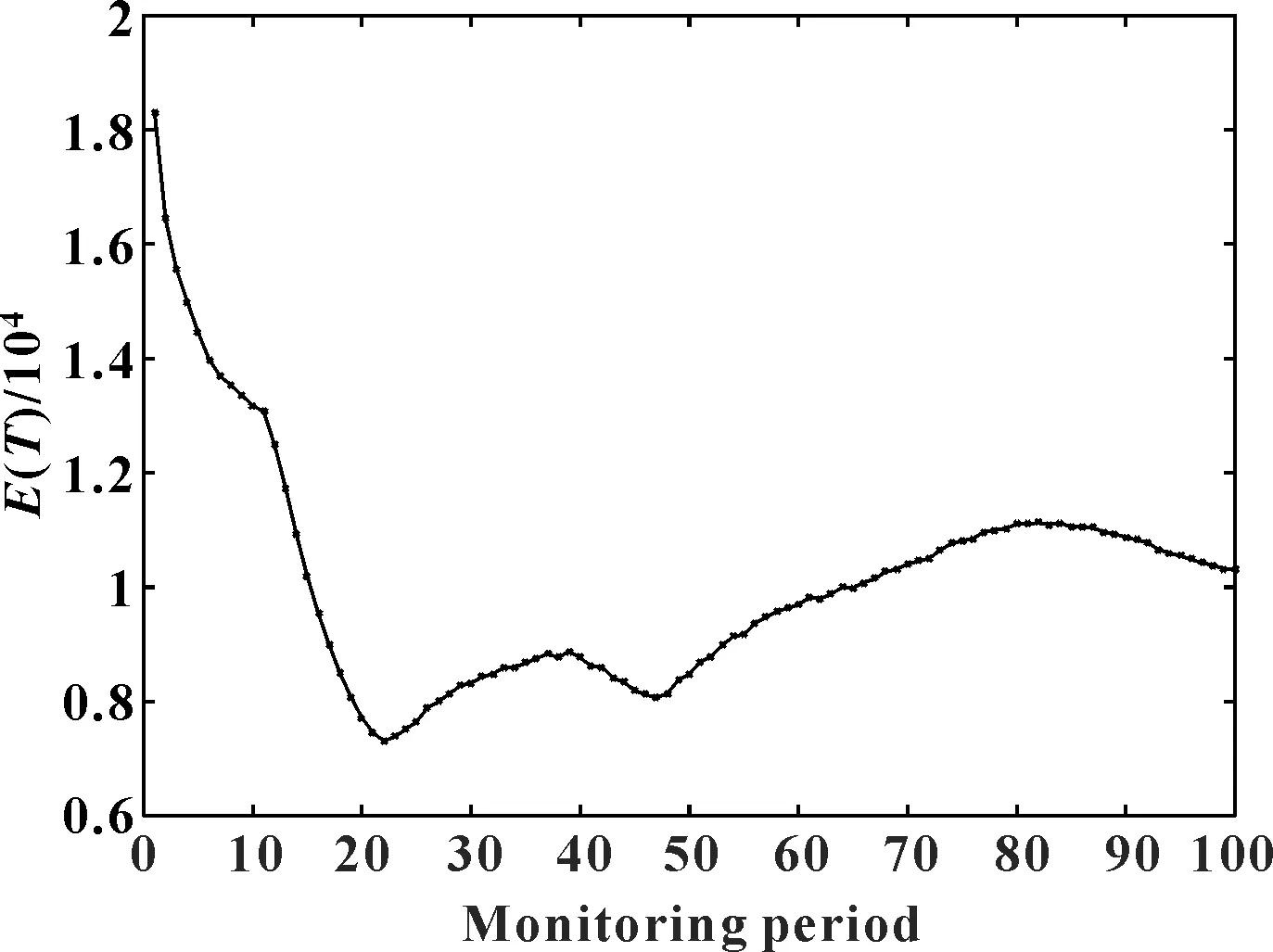

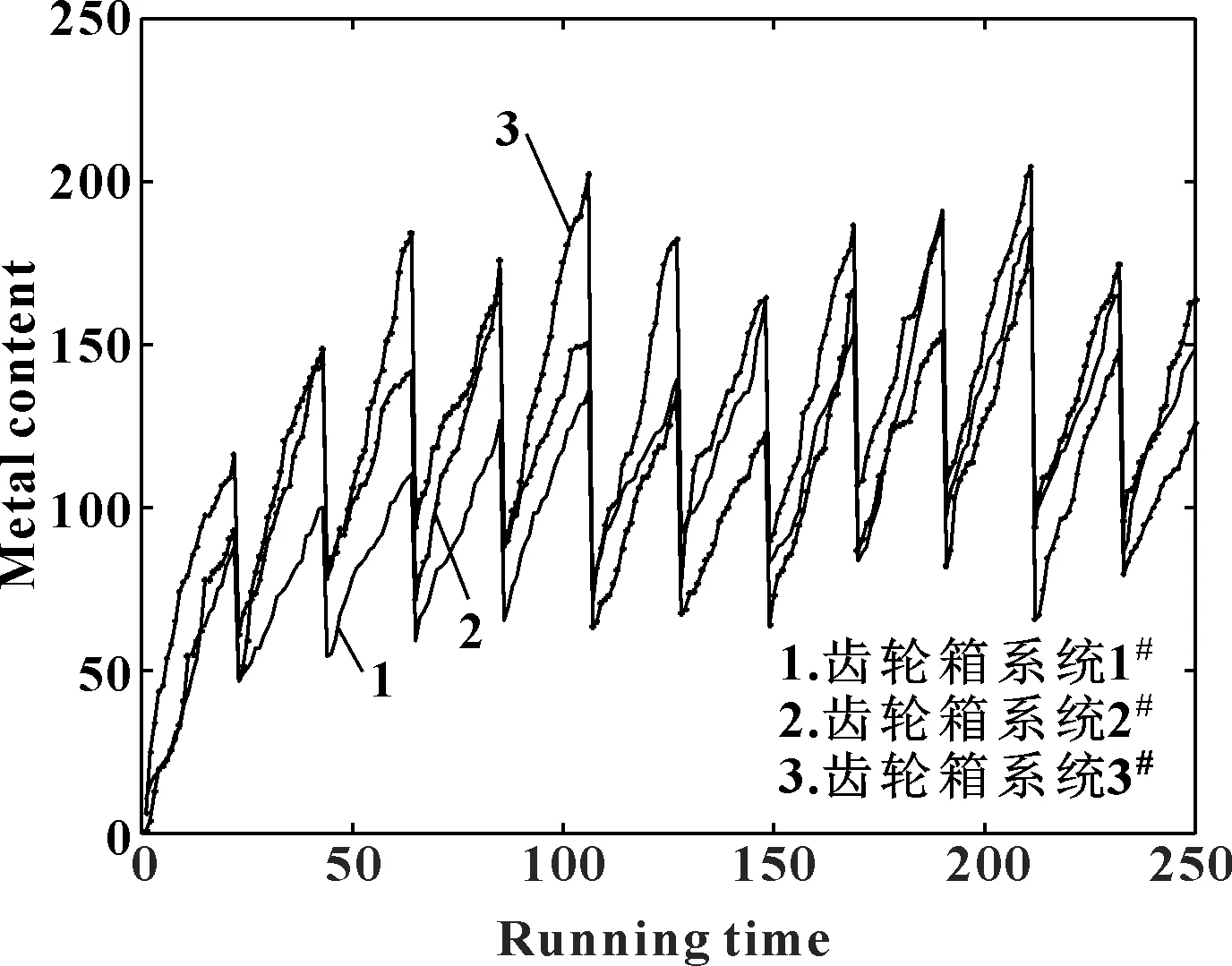

Pj=P{V2 Pk=P{V1 则在运行时间T内,引入的时间成本为 E(T)=t0N+Σt1Pk+Σt2Pj+Σt3Pi(i≠j≠k|i,j,k=1,2,3......) 式中:N为时间T内巡检监测次数;Σ为所有设备的引入时间成本累加。 以双馈式风力发电机为研究对象,其齿轮箱系统包括增速齿轮箱系统、偏航齿轮箱系统、变桨齿轮箱系统,由于偏航/变桨齿轮箱系统均有多套,现各取其一。因此此算例将模拟三台齿轮箱系统(增速齿轮箱,偏航齿轮箱和变桨齿轮箱)的情况。假定所选择的3套齿轮箱系统均满足α=2,β=2的伽马分布,警戒值V1=75,行动值V2=200,严重异常磨损界限值V3=300,巡检维护时间t0=0.1、初级维护时间t1=5、中级维护时间t2=12、高级维护时间t3=28,总运行时间为T=10 000。文中采用MonteCarlo方法进行仿真分析,仿真流程如图2所示。 算例验证结果如图3、4所示。图3反应了各不同巡检周期下,齿轮箱需引入的时间成本,可知该曲线有2个极小值点,巡检周期为21时,此时时间成本最小。分析图3可知,当巡检周期值较小时,频繁地巡检,引入了较多的巡检成本;当巡检周期值增大后,巡检成本大幅度降低,在巡检周期为21时,引入的时间成本达到最小,得到极优值。 图4反应了当巡检周期为21时,3套齿轮箱系统的累积磨损随时间的变化情况。通过模拟仿真,得到3套齿轮箱随时间的衰退情况,这为风机齿轮箱系统运行维护提供了有力的技术支持,可为制定满足设备需求的维护措施提供数据支撑。 图3 巡检监测周期与时间成本的关系Fig 3 The relationship between monitoring period and time cost 图4 三套齿轮箱系统累积磨损情况Fig 4 Cumulative wear of three gearbox systems (1)基于风电机组齿轮箱系统油液光谱分析数据,结合风电机组齿轮箱系统运维准则,提出风电机组齿轮箱系统运维管理的优化。 (2)引入时间成本的概念,以时间成本为优化目标,仿真优化出最优监测周期,可为制定满足设备需求的维护措施提供数据支撑。4 算例分析

5 结论