中小型耙吸船高效疏浚粉土关键技术

朱时茂,钱杰寐

(中港疏浚有限公司,上海 200136)

0 引言

粉土类系指粒径大于0.075 mm的颗粒含量小于总质量的50%,并且塑性指数小于或等于10,黏粒含量大于或等于3%,并小于15%的土类。对于以舱容4 500 m3为代表的中小型耙吸船而言,粉土土质属于较难施工的一类疏浚土质,主要体现在:一是标贯击数较大、密实性好,耙头入土深度不足,挖掘效率受限,吸入浓度低;二是搅松后的粉土进入泥舱后,由于其单颗粒的比重较轻,沉降速度慢,在泥舱中不易沉淀,装舱效率低。针对上述特点,本文通过研究疏浚挖掘机具,优化装舱工艺,提高中小型耙吸船疏浚粉土施工效率。

1 挖掘机具研究与优化

根据粉土的物化与力学特性,提高粉土的单船装载量主要是提高进舱泥浆密度,而提高耙吸船进舱泥浆密度的方法,一是改造优化挖掘机具提高耙头破土效果,二是发挥好高压冲水等辅助挖掘系统的作用,三是提升泥泵的泵吸能力。

1.1 耙头、耙齿机具研究

耙头是耙吸船最前端直接与疏浚土质接触的关键机具,其挖掘性能直接影响疏浚效率,耙头的结构尺寸、耙齿选用和布置、耙头对水底泥面的接触是影响挖掘性能的关键因素[1]。

1.1.1 耙头数值模拟及优化研究

1)耙腔内部流场模型建立及简化

耙头在挖掘与输送过程中,耙腔内部流场分布的合理性直接关系到耙头吸入阻力的大小,也就是耙头吸入能力的高低。目标耙吸船“航浚4006”轮吸泥管路通径均为900 mm,因此与之匹配的耙头通径D为定值900 mm,而固定体长度L1、活动罩长度L2、耙头宽度B等结构参数都会对耙头内部流场产生影响。

按吸管角度30°建立耙头内腔流体区域模型(图1),并对其进行简化处理,耙头引水窗未开,流体仅从耙齿后方进入内腔,耙头进口外流场区域做加大处理,将边界设定在这块流体区域的外面,即自由出流边界,同时对耙头流体出口区域做延长处理,延长长度为耙管直径2倍,并给定出口处的速度边界。

图1 吸管角度30°耙头姿态Fig.1 Draghead posture with 30°straw angle

2)计算结果分析比较

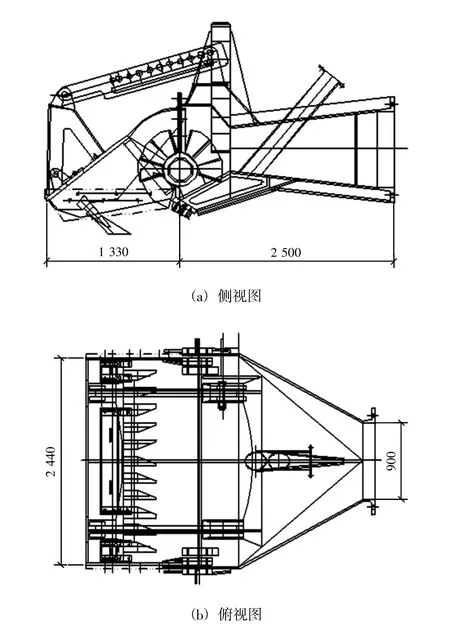

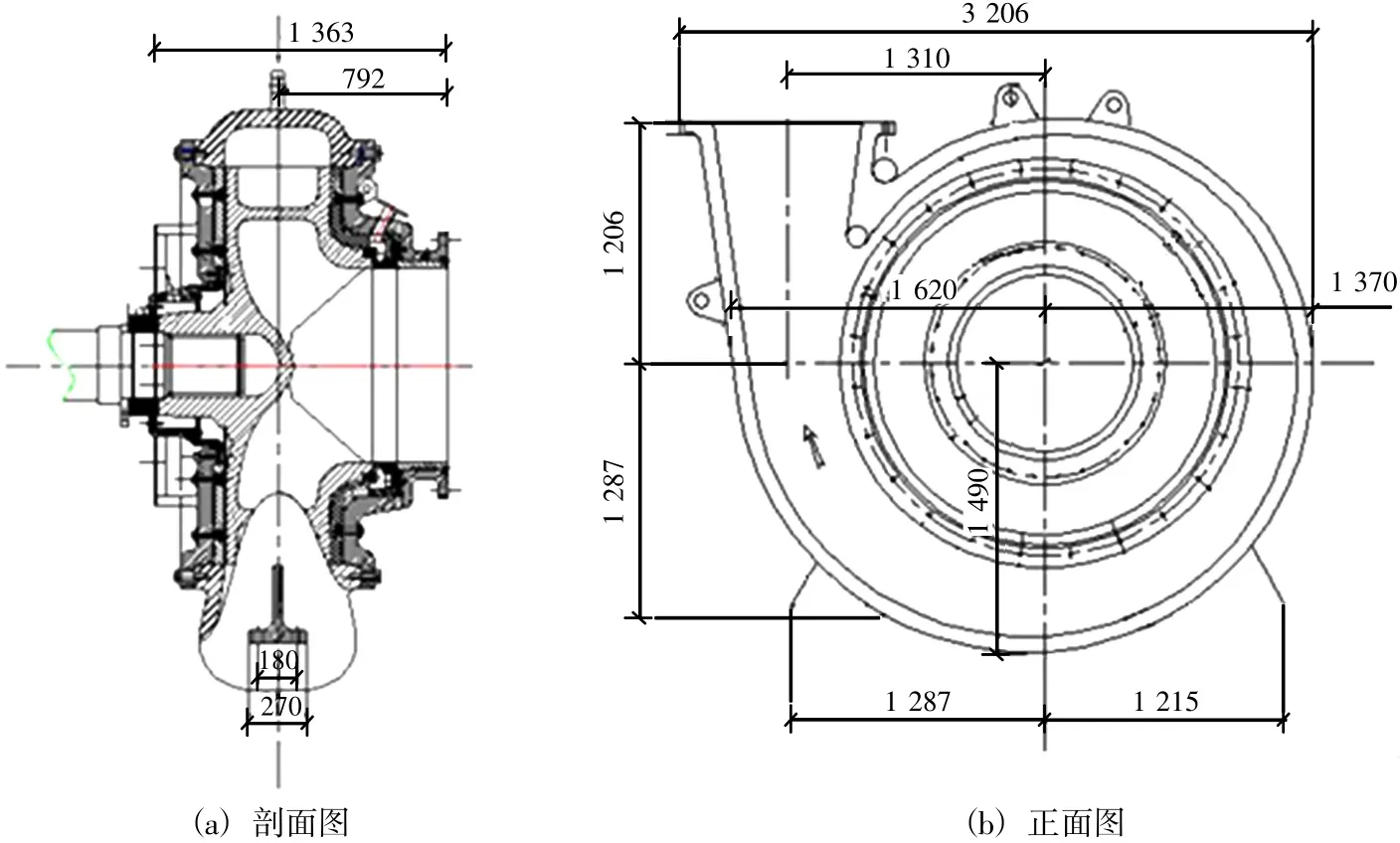

根据模型计算结果进行分析优化,调整耙头长宽等参数,使出口压降(能耗)降低,同时其内部流场较光顺,漩涡区较少。综合耙腔内部结构布置等因素,最终确定安装于耙吸船的DN900耙头基本尺寸如图2所示,其中具体尺寸为:固定体长度2 500 mm、活动罩长度1 330 mm,耙头宽度2 440 mm,耙管通径900 mm。

通过对上述耙头进行数值模拟,结果表明整体耙头阻力损失较小,尺寸设计合理。同时,通过对耙头进行有限元模型计算得出,耙头的强度满足要求,而且耙头变形量不会影响活动罩的自由转动,位移变形位置及大小也满足设计要求。

图2 优化后耙头尺寸Fig.2 Size of optimized draghead

1.1.2 耙齿及连接方式优化研究

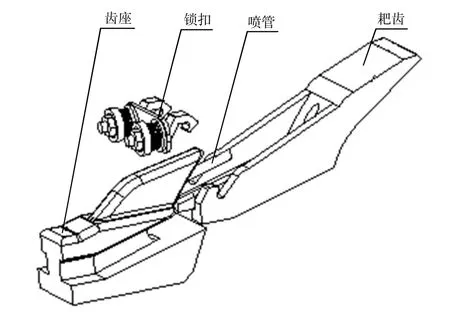

针对传统耙齿及其连接方式存在挖掘性能差、易脱落等问题,结合疏浚粉土需要开启耙齿高压冲水的要求,设计了一种既连接牢靠又具有冲水功能的新型双钩冲水耙齿[2],如图3所示。

图3 双钩冲水耙齿结构示意图Fig.3 Structure diagram of draghead teeth with double hook

新型双钩冲水耙齿由耙齿、齿座和紧固抓钩3部分组成,耙齿和齿座都采用整体浇铸的形式。齿座和耙齿内铸有水流通道,通过预埋螺母和尼龙管实现连接过渡,完成冲水功能。为使耙齿锁紧在齿座内,齿座两侧置有能够使耙齿嵌入的楔形嵌槽,耙齿完全卡入嵌槽后通过螺栓紧固,使耙齿完全锁死,防止其左右晃动,另外“工”字形卡槽的设计也可防止耙齿上下晃动。耙齿前端置有2道加强筋,提高了耙齿的强度。同时,根据耙齿静力分析结果,耙齿设计受力均匀,不存在应力集中现象,可减小冲击断齿现象发生。

1.2 耙头高压冲水系统优化设计

经分析认为,耙齿与泥面的夹角在45°~50°时,由于耙齿高压冲水口与齿面夹角为20°,因此耙齿高压冲水喷射水流与泥面夹角为20°~25°,对耙齿前进方向的土体进行冲刷,向膨胀区进行补水,降低孔隙负压,对降低耙齿切削阻力和增加挖宽效果显著[3]。为此,在高压冲水泵性能良好的情况下,可通过增加耙吸船耙齿内高压冲水降低挖掘饱和密实土的切削阻力,以弥补其推进功率不足的缺点。

1.2.1 垂直高压冲水角度优化调整

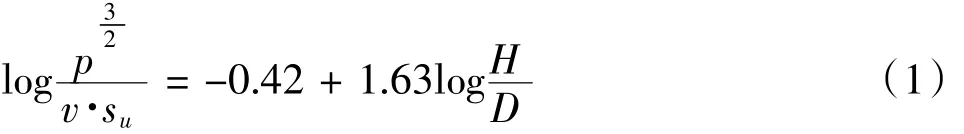

射流力学中明确提到高压冲水冲深与喷嘴直径和航速的关系:

式中:H为冲深,cm;D为喷嘴直径,cm;p为喷嘴压力,1 psi=6.9 kPa;v为挖泥速度,1 in/s=2.54 cm/s;su为土壤抗剪切强度,kPa。

从式(1)可以看出当喷嘴直径与土体抗剪强度保持不变时,冲深主要与航速和流速(压力)有关,由于耙吸船施工时的最低对地速度一般维持在2 kn左右,而高压冲水流量或压力受限于原船高压水泵性能,因此要改善垂直高压冲水的作用效果只能从改善冲水形式上入手。首先根据挖深需求以及耙管长度,分析计算高压水箱底板及耐磨块的最优安装角,通过调整预装角度弥补挖深增加导致冲刷角度过大的问题。此外,耙头还增加了耐磨块与耙齿之间的距离,使耙头作业时,始终是耙齿接触地面。

1.2.2 高压冲水喷嘴配置改进

在高压冲水系统中,将一定转速下的高压冲水泵特性曲线和冲水管路阻力特性曲线画在同一图上,两曲线的交点代表了工况点,其横坐标为冲水泵工况点流量,纵坐标为冲水泵扬程。经计算耙吸船高压冲水泵的工作点流量Q=1 000 m3/h左右,原设计每个耙头配置了6个喷嘴直径为18 mm的垂直高压冲水,总的出流面积S=2×6×每个喷嘴出口流速V=Q/S=91.0 m/s左右。双钩冲水耙齿试验成功后,为降低粉土切削阻力,为耙吸船安装了孔径均为12 mm的16个耐磨块出水和8只冲水齿,耙头高压冲水布置如图4所示。

图4 耙头高压冲水布置Fig.4 Arrange of high-pressure jet in draghead

在实际施工过程中,当不启用耙齿出水模式(通过耙头高压冲水软管附近的蝶阀控制关闭),新方案总出水面积为0.003 04 m2,略小于原有耙头的出水面积,理论每个喷嘴出口流速V=Q/S=91.3 m/s左右,满足高压冲水系统原有设计要求。当启用耙齿出水模式(控制单侧耙头吹砂),单个耙头新方案耐磨块及耙齿总出水面积为0.002 66 m2,理论每个喷嘴出口流速V=Q/S=104 m/s左右,满足高压冲水系统原设计要求,提高了对密实粉土的破土能力。

1.3 泥泵性能提升研究

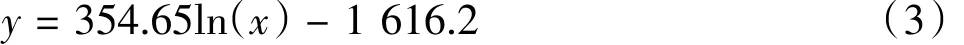

针对目标耙吸船原有泥泵泵机达不到原设计的额定转速(600 r/min),影响施工效率的同时增加船舶能耗的问题,通过分析比较国外先进泥泵结构,吸收其优点,改进其不足,研发出与原船管路匹配,与目前柴油机工况相适应的耙吸船低流量高效泥泵(型号:ZB179-900),其基本尺寸:进口1 000 mm,排口900 mm,叶轮外径2 012 mm,叶轮出口宽度442 mm,叶片数4,新型泥泵主要外形尺寸如图5所示。

图5 新型泥泵主要外形尺寸Fig.5 Main dimensions of new dredge pump

该泥泵采用单壳形式,结构有如下特点:

1)叶轮。叶轮有4个叶片,叶片为空间扭曲叶片。采用高铬铸铁 KmTBCr26铸造。叶轮帽与叶轮整体铸造,其与泵轴之间采用四头梯形螺纹连接。叶轮的拆装有专用工具来保证。轴套后部的泵轴上安装有1个三拼卡环。

2)本泵采用轴侧、吸入侧封水形式。轴侧封水系统分两路,一路从水封室进入,阻断泥沙进入轴密封,同时减少后衬板的磨损;另一路通过砂水分离器进入轴封,起到润滑和冷却作用。吸入侧封水系统在吸口侧通过前盖的法兰接头提供有一股连续的封水。封水通过叶轮防磨环上螺旋槽来避免泥沙从吸口进入,起到润滑和冷却作用;封水能防止泵出的泥浆窜入叶轮与吸口前盖之间,并以此减少泥泵的磨损。

3)泥泵轴封采用水密封装置,结构可靠,密封性好,方便检修更换。

自主研发的新泵还具有结构可靠、重量轻、体积小等特点,减小了运输、吊装、拆卸成本,便于维修,同时,过流部件采用了耐磨材料,延长了易损件的使用周期,提高了泥泵的寿命[4]。在流量7 000~12 000 m3/h,新泵扬程与原泵接近,效率提高了10%以上,在额定流量点10 000 m3/h,新泵比原泵扬程小0.8 m,功率减小20.6%,效率由 69.5%提高至 84.2%。

2 粉土装舱工艺研究

耙吸船疏浚搅动后装舱的粉土,极易受扰动而处于悬浮状态。针对耙吸船粉土装舱、溢流过程中粉土粒径组成及沉降效果,利用密度计和流速仪,开展粉土进入泥舱后的相关试验研究。测试结果表明粉土进入泥舱内流速紊乱,沉淀效果较差。

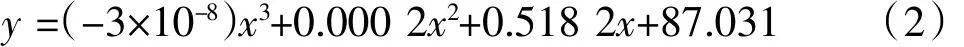

试算选取的耙吸船疏浚土质周期数据,装舱时间75 min,累计溢流损失达到1 325 t,占装舱质量的53.8%。根据试算数据,拟合装舱曲线的公式为:

从“航浚4006”轮疏浚监控系统中,导出其粉土施工的土方量装载历史曲线,实测装舱曲线拟合公式为:

将上述耙吸船粉土施工模型试算装舱曲线与实测曲线比较,如图6所示,总体变化趋势一致,其较优的装舱时间都处于45~55 min。

图6 耙吸船粉土装载曲线对比Fig.6 Comparison curve of silt loading of TSHD

3 工艺参数寻优测试研究

对投入黄骅港工程的目标船舶“航浚4006”轮选取典型粉土土质施工段,分别测试粉土土质施工区域内,航速(1.0~3.5 kn)、波浪补偿器压力(12 bar、15 bar、18 bar)、泥泵转速(500 r/min、510 r/min)、高压冲水压力(不开启、开启)对施工效率的影响[5-6]。根据测试结果,通过模型关键因子分析统计数据,得到工艺参数优化结果,如表1所示。

表1 工艺参数寻优Table 1 Process parameter optimization

通过测试数据及测试参数结果分析可得,各因素对施工效率的影响程度按大小次序排列为:高压冲水压力>对地航速>泥泵转速>波浪补偿压力,而泥泵转速运行在额定设计工况下较优,目标耙吸船针对黄骅港粉土土质施工工艺参数如下:高压冲水压力16 bar或以上、航速1.5 kn、泥泵转速510 r/min、波浪补偿器充气压力15 bar。

4 工程实际应用情况

1)黄骅港航道维护疏浚工程

黄骅港航道维护疏浚工程航道长43 km、底宽270 m、设计深度14.0 m,设计边坡1∶5。该工程季节性突风情况频发,大风造成的骤淤对航道正常通航造成不利影响,且回淤土质以粉土为主。施工耙吸船配备适用于粉土施工的耙头及耙齿、自主研发的高效泥泵,并通过典型工况测试,优化了施工工艺参数,疏浚粉土进舱密度由1.05 t/m3提高至1.08 t/m3,有效提高了装舱效率,实现了航道快速疏浚回淤粉土,对工程圆满完工起到了明显的推动作用。

2)滨州港海港港区3万吨级航道疏浚维护工程

滨州港海港港区3万吨级航道工程航道总长17.5 km,航道有效宽度 130 m,通航底标高-9.8 m,航道设计底宽121.6 m,航道设计底高程-10.4 m,设计航道边坡为1∶7。该工程粉土土质占比达到96%。施工耙吸船配备了适用于粉土施工的耙头及耙齿,优化关键施工参数,进一步提升高压冲水作用,优化挖掘和装舱工艺,提高了耙吸船疏浚粉土施工效率。据测算,在2个月的施工期增加疏浚土方约50 000 m3,保障航道正常通航。

5 结语

中小型耙吸船疏浚粉土施工对耙头、耙齿、高压冲水、泥泵等挖掘机具及装舱工艺等的要求与常规的土质疏浚工艺不同,针对粉土的特性,优化耙头尺寸设计,研制新型双钩冲水耙齿,调整垂直高压冲水角度及优化耙齿和耐磨块高压冲水布置,研发低流量高效泥泵等,提升了挖掘粉土破土能力,提高了粉土进舱浓度;优化粉土装舱工艺,确定最佳装舱时间,提高装舱经济性;在上述挖掘机具和装舱工艺研究的基础上,针对目标船舶和粉土土质工程,开展工艺参数寻优测试,优化疏浚粉土施工关键参数,切实提高耙吸船疏浚粉土施工效率。