基于钣金机器人操作的伺服泵控折弯单元设计及应用*

关尚虎,刘军强

(1.天水锻压机床(集团)有限公司,甘肃 天水 741020; 2.甘肃省制管装备自动化及信息化重点实验室,甘肃 天水 741020)

0 引 言

随着“中国制造2025”的全面推进,智能机器人技术已经成为各个行业研究与应用的关键点。钣金加工行业形成了以高档数控剪折设备与基于机器人辅助上下料、物料立体仓库的集成应用。特别是我国轨道交通、汽车、电器开关厂、电梯、厨具行业,对自动化生产线与智能化水平提出了新的要求。

实现钣金加工的数字化与自动化是我国钣金行业转型升级的需要,也是数控折弯机技术提升的重要标志。通过自主研发的钣金机器人,实现数控折弯机上下料与无人化操作,进行机器人与数控折弯机的系统集成与无缝对接,为钣金加工行业实现数字化车间和智能制造提供基础技术保障。

1 板料弯曲机理及折弯过程

1.1 板料弯曲机理

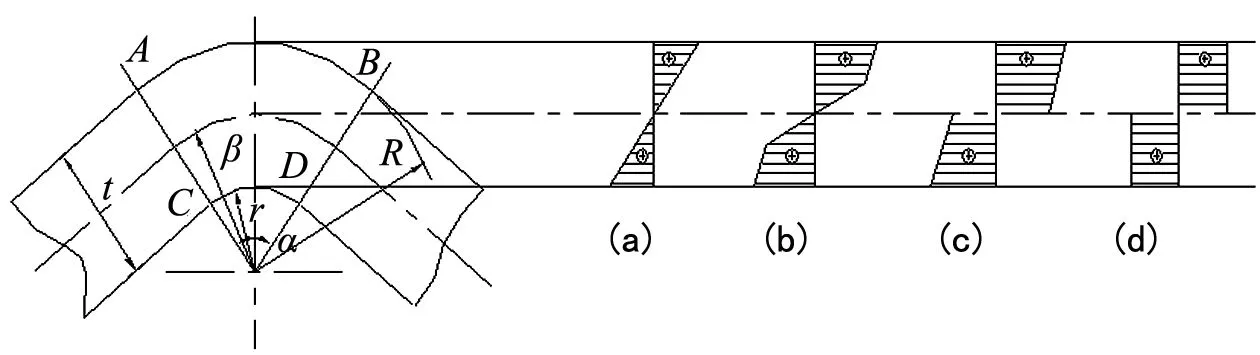

把板料弯成一定的曲率、一定的角度形成一定形状工件的冲压工序称为弯曲。弯曲时板料曲率发生变化的部分称为变形区(如图1中ABCD的部分),对板料施加弯曲力时,板料曲率发生变化,变形区靠近曲率中心的内侧,在切向压应力的作用下产生压缩变形,远离曲率中心的外侧在切向拉应力的作用下产生伸长变形[1]。如图1为板料变形区切向应力分布如图。

图1 板料变形区切向应力分布如图 a.弹性弯曲 b.弹-塑性弯曲 c.纯塑性弯曲 d.无硬化纯塑性弯曲

1.2 板料弯曲过程分几个阶段进行

第一是弹性弯曲阶段,板料开始发生弹性变形;第二是弹-塑性弯曲阶段,由弹性变形向塑性变形过度;第三是塑性弯曲阶段,板料变形以塑性变形为主;第四纯塑性变形阶段,板料发生永久性塑[1]。

折弯机是钣金行业工件折弯成形的重要设备,其作用是将金属板料 在冷态下弯曲成形的加工设备。它使用最简单的通用模具对板料进行各种角度的直线弯曲。操作简单、通用性好、模具成本低、更换方便,而且滑块只有一个基本的上、下往复直线运动[2]。

2 伺服泵控折弯机工作原理及应用

近年来由于伺服电机、双向油泵技术进步与成本降低,伺服泵控制折弯机具有能耗、噪声、污染及成本均低的优点,得到了广泛应用。

2.1 数控折弯机定义

根据国家标准对数控折弯机的定义为,对滑块和/或挡料装置采用数控系统控制的液压板料折弯机为数控液压板料折弯机。以电液比例或伺服阀驱动油缸运动、并通过位移传感器检测和反馈,控制折弯机油缸同步运动的数控液压板料折弯机为电液同步数控液压板料折弯机[2]。总之,采用数控系统对后挡料、滑块、折弯压力、挠度补偿、挡料位置、折弯角度等进行编程控制。

2.2 数控折弯机各控制轴定义

根据国家标准对数控折弯机数控轴的定义为,Y轴为控制滑块上下行程的数控轴;X轴控制挡料装置前后运动的数控轴;R轴控制挡料装置上下运动的数控轴;Z轴控制挡料装置挡指左右运动的数控轴;I轴控制下模延工作台前后运动的数控轴;V轴控制工作台挠度补偿的数控轴[2]。如果轴数增加用数字组合表示,如滑块控制Y1和Y2轴,后挡料X1和X2轴、R1和R2轴、Z1和Z2轴等。

2.3 伺服泵控折弯机组成

由机架、工作台、挠度补偿机构、后挡料装置、模具、滑块、油缸、液压系统、电气系统等部分组成。其中液压系统由伺服电机+双向定量泵+普通电磁阀+油缸组成。电气系统由数控系统+伺服电机+伺服放大器+光栅尺组成滑块闭环位置和速度控制系统。

图2 伺服泵控折弯机外观图

2.4 伺服泵控折弯机工作原理。

折弯机滑块实际位置通过左、右光栅尺检测并反馈回数控系统,数控系统根据折弯机各阶段所需速度和压力,给左、右伺服电机相应的同步转速和转矩指令,控制左、右油缸同步速度、最终位置和压力。在待机时伺服电机停转,系统功率消耗最小与电液比例系统相比较、节能效果在40%以上,液压由节约60%左右。如图2为伺服泵控折弯机外观图。

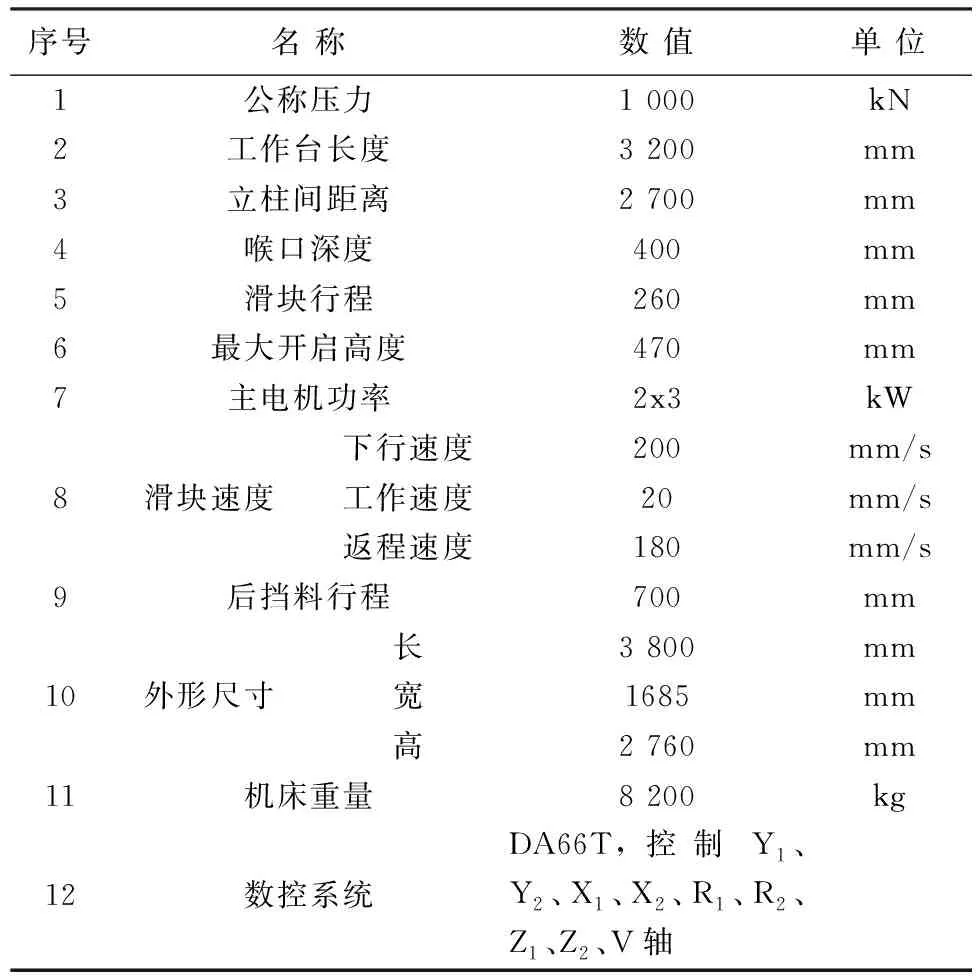

2.5 伺服泵控折弯机参数

主要参数包括公称吨位、工作台长度、滑块速度、整机功能等。如表1为伺服泵控折弯机参数表。

表1 伺服泵控折弯机参数表

2.6 后挡料定位系统

在折弯机过程中,板料的挡边定位精确定位十分重要,主要依靠后挡料装置来实现,由于在板料连续折弯的各个工序中,要频繁地改变定位,因此后挡料不仅要能够精确定位,而且每次定位的改变要快速精确。

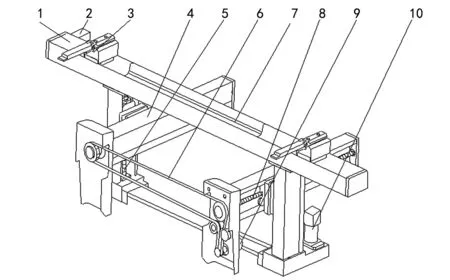

数控折弯机后挡料定位装置,一般采用数字式交流伺服电动机驱动,大导程精密滚珠丝杠传动,直线导轨导向。后挡料定位装置有前后(X1、X2)轴,左右(Z1、Z2)轴,上下(R1、R2)轴等六个数控轴,如图3为折弯机后挡料装置图。上述六个数控轴再加上控制两个工作缸垂直位移的Y1,Y2两个数控轴, 就是一般八轴数控。目前广泛采用铝合金后挡料,其特点是轻巧,美观、各轴移动速度快,除X轴采用滚珠丝杠与直线导轨传动副外,Z轴、R轴需要同步齿形带传动形式,结构简单紧凑。

2.7 液压系统

2.7.1液压系统组成

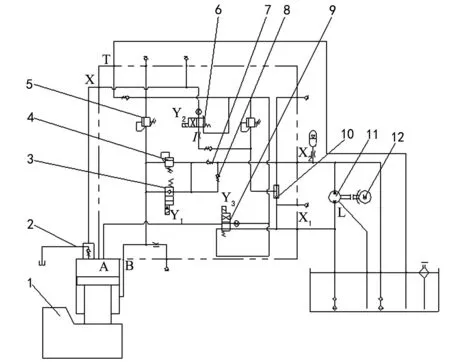

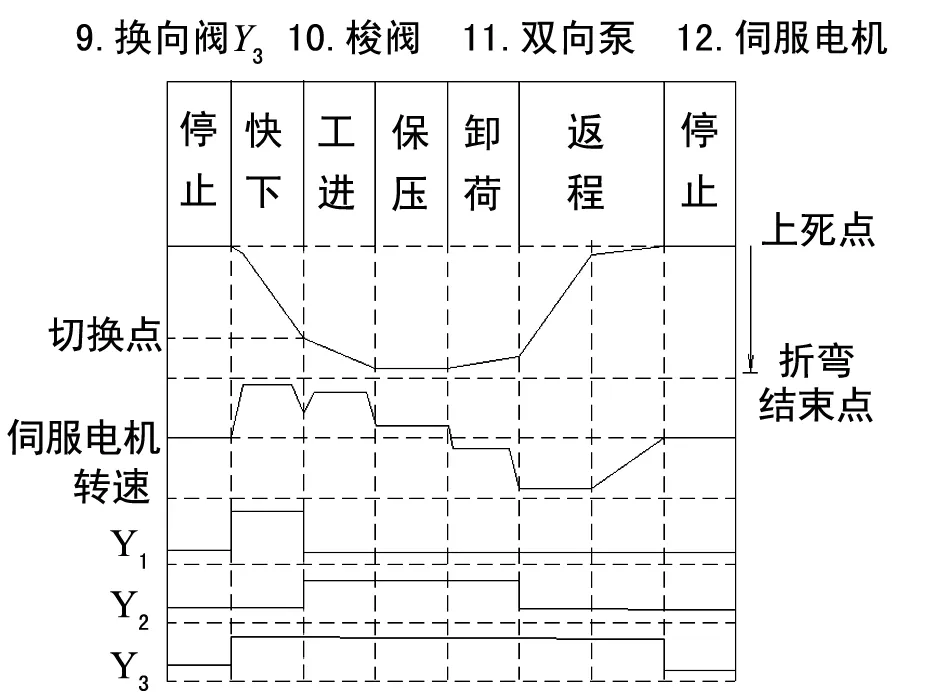

由完全独立的两套液压系统组成,两套油箱、伺服电机、双向定量泵等。如图4为伺服泵控折弯机液压系统图,以右油缸为例,左油缸同理。如图5为伺服泵控折弯机液压工况图。

图3 数控折弯机后挡料结构图1.横梁 2.R轴传动伺服电机 3.挡指 4.导槽 5.Z轴传动机构 6.X轴传动机构 7.R轴传动机构 8.X轴传动丝杠 9.X轴伺服电机 10.Z轴伺服电机

图4 伺服泵控折弯机液压系统(右油缸)1.滑块 2.充液阀 3.电磁阀Y1 4.背压阀 5.安全阀 6.电磁阀Y2 7.单向阀a 8.单向阀b 9.换向阀Y3 10.梭阀 11.双向泵 12.伺服电机

图5 伺服泵控折弯机液压工况图

2.7.2工作原理

滑块运动共分为五个冲程:①快速下行,滑块以200 mm/s速度快速下行;②慢速工进,滑块到快慢速切换位置后转入小于20 mm/s的慢速工进,在该冲程开始折制工件;③保压,工件折制到设定的位置后开始3~5 s的保压;④卸压,保压结束后液压系统卸压;⑤快速返程,卸压完成后滑块进入180 mm/s快速返回[5]。

(1) 滑块快下:电磁阀Y1、Y3通电。油缸下腔液压油经过阀块B口,电磁阀Y1,单向阀a,阀块X2口流回油箱;滑块1在重力作用下快速下降,充液阀2打开,液压油被吸入油缸上腔;数控系统控制伺服电机12正传,带动双向泵11正转,液压油经阀块X1口、通过换向阀Y3和阀块A口进入油缸上腔,活塞杆和滑块1快速下行。滑块快下速度通过调整数控系统参数,控制伺服电机转速快慢实现。

(2) 滑块工进:Y2、Y3通电,Y1断电。电磁阀Y2通电,充液阀1关闭。数控系统控制伺服电机转速逐渐降低,滑块速度由快速切换到慢速下行;油缸下腔油液达到背压阀4开启压力打开后流至单向阀7到油箱,实现滑块的慢速下行即工进。安全阀5保证系统异常压力时的系统安全。

(3) 滑块保压:Y2、Y3通电。数控系统根据扭矩设定值与实际值的偏差给伺服电机指令,伺服电机带动双向泵慢速转动切换到转矩控制模式,通过电磁阀Y3对油缸上腔不断补油,保持滑块在下死点保压。

(4) 卸压:Y2、Y3通电。数控系统给伺服电机12负指令,伺服电机带动双向泵11变速反转,油泵电磁阀Y3从油缸上腔缓慢抽油,实现卸压。

(5) 滑块返程:Y3通电,Y1,Y2断电。数控系统给伺服电机12负指令,伺服电机带动双向泵11变速反转,充液阀2打开,油缸上腔的油液通过充液阀回油箱;液压油通过电磁球Y3进入油缸下腔,油缸快速向上返程。返程速度通过数控系统控制伺服电机的转速快慢实现。

2.8 折弯机数控系统

荷兰Delem 公司折弯机专用数控系统,早期产品有DA23、DA24系列,中低档有DA51、DA56系列,目前高档65W、DA69W系列产品。DA69-W数控系统是一款基于实时Windows操作系统,三维彩色图人机界面,数控系统含有自学习数据库和图形编程工具,自动折弯工序计算和干涉探测。主要特点是三维图形编程,角度校正传感器接口,Windows 网络功能与工厂网络集成,使数控系统与联在网络的任何计算机交换数据,存取产品程序。计算功能有模具安全区域、自由折弯压力、折弯允差、工作台挠度补偿、展开长度、强制折弯压力、大圆弧计算、角度校正数据库、多模具站设置等功能。

DA69-W数控系统将国际知名品牌比例阀放大器,集成在数控系统内部,例如博士-力士乐、贺尔碧格公司产品,使用不同公司的比例阀,在数控系统参数配置中需要配置不同的KO表(KO表是根据不同公司,不同比例阀通径、频率等参数提前配置的控制参数集)。控制滑块的I/O信号随机配置,同时内置PLC编程功能,OEM用户使用方便快捷。数控系统自带滑块运动分析软件,实时采集多组曲线和折弯过程的各项数据,如命令信号数据、比例方向阀芯反馈信号、滑块速度和位置反馈信号数据,显示滑块运动理论运行轨迹曲线和实际运行轨迹曲线,供调试人员和用户分析使用,是非常实用的调试维修工具。

3 钣金机器人折弯单元工作原理及应用

3.1 折弯过程的随动

在板料折弯过程中,板料会随折弯过程的进行而逐渐翘起,如不适当托住,会因板料的自重而导致折弯件变形。在折弯机使用时,与其配套的托料装置的同步与否,将对工件的折弯精度带来直接的影响[6]。由操作工人托住,劳动强度大,且不安全。比较简单的折弯随动采用随动前托架,在折弯时,随着板料的翘起自动托住板料,由气缸支承前托架,能随板料的翘起而升起,进气压力应调节到仅对板料起支承作用,而不会引起额外变形。

3.2 机器人随动

所有形式的机器人吸持板料跟随折弯机滑块运动,进行随动折弯,涉及到机器人三轴运动轨迹合成,随滑块运动速度、运动位置,实现非线性插补运动,如果跟随运动轨迹误差太大或不同步,板料折弯变形较大甚至报废,所以折弯跟随路径规划与插补控制是机器人与数控折弯机系统集成的核心技术。

3.3 折弯单元用途

基于机器人操作的折弯单元,在高低压电柜、电梯门板、防盗门制造等行业得到了广泛应用。基于机器人技术的板料折弯单元,将数控折弯机、机器人、物料传输、物料分拣、物料储存等机构进行系统集成,实现从板料上料、折弯、码垛一体化全自动生产。

3.4 国内外折弯单元现状

折弯单元配置通用机器人有库卡(Kuka)、ABB、安川、埃斯顿等公司。配置的钣金机器人有扬州恒佳、天水锻压等公司。各种机器人公司开发了适合机器人折弯的工艺包和软件包,以满足折弯机与机器人之间的联动。埃斯顿开发的折弯机器人专用折弯机离线编程软件Estun Smart Robot Bending,无需人工手动示教,只需要将折弯工件图纸导入到软件,软件会自动生成机器人折弯程序,解决折弯跟随问题。缩短编程时间,适应多品种生产。折弯软件包支持与折弯机系统的I/O和Ethernet两种通信方式,可实现读取折弯机信号、模具参数、折弯速度等参数,直接使用示教盒调用折弯机指令,控制折弯机启动。

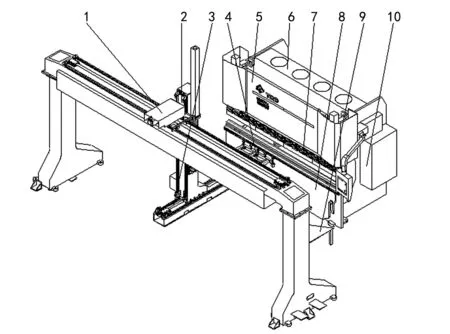

3.5 钣金机器人折弯单元组成

最基本的钣金机器人折弯单元由钣金机器人,伺服泵控折弯机,气动吸盘系统,料台架,重力对中台,自动控制系统等组成。如图6为钣金机器人操作的折弯单元系统结构图。

图6 基于钣金机器人操作的折弯单元系统结构图1.X轴传动 2.Y轴传动 3.Z轴传动 4.R1、R2轴 5.伺服泵控折弯机 6.液压系统 7.气动吸盘传统 8.料台架 9.重力对中台 10.自动控制系统

3.6 技术特点

机器人升降Y轴配置有气动自重平衡机构,平衡Y轴与吸盘系统与板料重量,使Y轴上升、下降力矩保持平衡,保证运动的稳定性和精度;气缸分张装置,保证机器人在抓取钣金件过程中一次只抓取一张,性高可靠性。X轴、Y轴、Z轴大跨距齿形带传动,齿形带固定,伺服电机与齿轮移动,结构简单、成本低、噪音小、安装方便快捷。机器人折弯随动路径和运动控制算法,保证机器人随动轨迹和折弯轨迹同步。

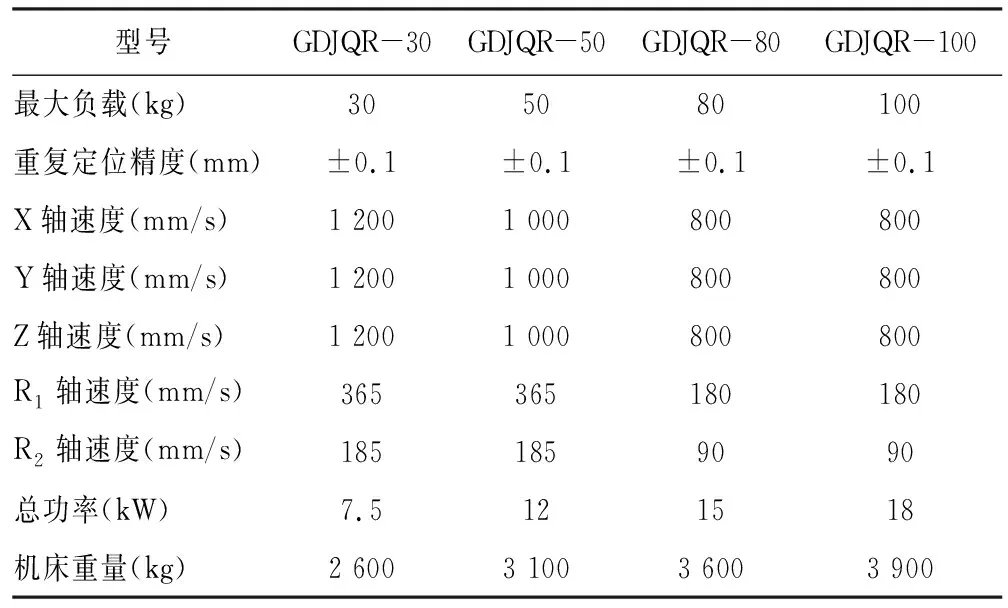

3.7 钣金机器人技术参数

如表2为钣金机器人技术参数。

表2 钣金机器人技术参数表

4 结 语

通过自主研发的钣金机器人与数控折弯机进行系统集成,实现了数控折弯机上下料与无人化操作,满足了用户对折弯机无人化操作的要求,提高了工作效率,减轻了劳动强度,产品质量稳定可靠。现已实现商品化生产,为用户提供定制一体化解决方案,满足了钣金加工行业实现数字化车间和智能制造的技术要求。

——WILA气动夹具系列