测凸台高度机构计与分析*

李水利,周建民

(1.山西机电职业技术学院 机械工程系,山西 长治 046011; 2.中国兵器工业集团淮海工业集团有限公司,山西 长治 046012)

0 引 言

在机械制造中,有些零件的凸台高度尺寸要求不但很严,公差经常达到微米级,同时在与其它零件装配中,具有很高的装配精度[1],主要包括距离精度、位置精度、相对运动精度、接触精度等。这类零件的测量及装配中修配尺寸的控制一直是影响生产进度及产品合格率的瓶颈问题。

图1为某型号产品中的零件,批量生产。

图1 零件结构图

该零件由于装配要求,凸台高度尺寸的公差为13 μm。微米级的公差给生产检验带来了诸多困难,同时装配精度也要求很高。伴随Matlab软件在工程中的应用,提出了一种满足生产使用的新机构,主要对其进行分析计算与结构设计。

1 测量机构的原理

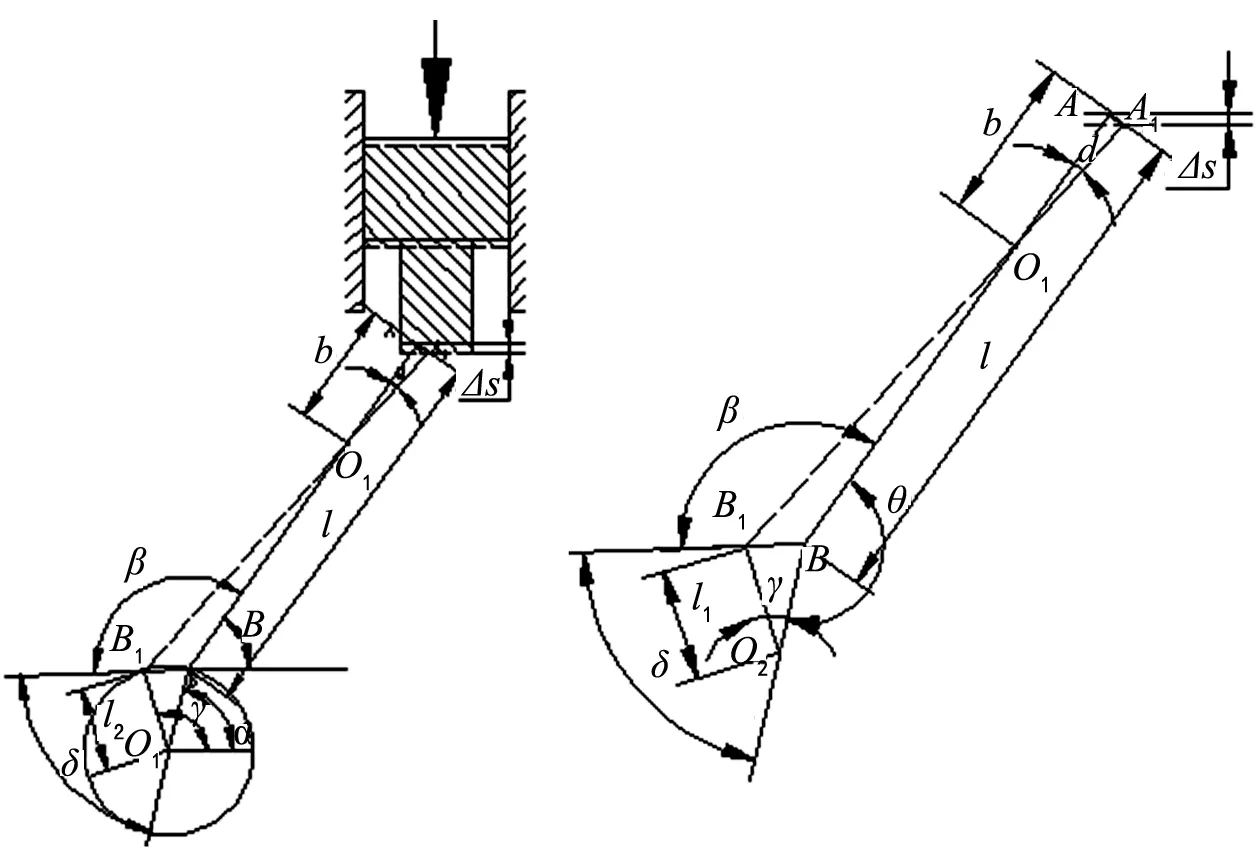

在测量中,相对测量比绝对测量精度高,适用于测量微小变形,该机构采用的是相对测量法。机构的传动原理如下,如图2所示:机构在检测零件之前,处于静止状态,各活动构件状态如图2中的实线位置。机构在工作过程中,凸台的高度尺寸变化量Δs将引起滑块沿着壳体的直线移动,从实线位置移到虚线位置,并产生与尺寸变化量相同的位移Δs。传动杆与滑块以点接触组成高副联接,滑块的移动使得传动杆绕O1转过微小角度α,接触点从A移到A1。传动杆与指示杆同样以点接触组成高副联接,同时指示杆可绕O2点转动。当传动杆转动时,两杆的接触点从B点移到B1点,指示杆转过度γ。此测量机构在设计中考虑到机构传递的力比较小,但对各构件运动准确性要求较高,所以多处采用高副联接。根据机构运动原理,只要各构件尺寸合理,就可以把一个微位移放大转换成角位移,进而对零件进行测量。

图2 传动原理图1.活塞块 2.壳体 3.传动杆 4.指示杆

该机构活动构件有3个,构件之间形成了3个低副,2个高副。该机构的自由度为1,当被测件引起活塞块移动时,指示杆将会有确定的运动[2]。

2 机构尺寸的解析法分析计算

对机构尺寸的设计通常有图解法与解析法,图解法设计精度低,已经很少采用此法设计精密机构了。解析法设计机构通常是初定构件尺寸,通过设计计算公式来求解其余状态下的位置,最后根据计算结果进行分析[3-4]。为了求指示杆转过的角度,根据机构的图解原理图,在已知各构件某状态下的其角度或位移的关系,通过分析得出活塞块移动后,传动杆与指示杆的角位移发生变化,进而建立函数关系,求解指示杆相对的角位移。

如图3所示,在初始位置下,已知传动杆中,AB=l,O1A=b,O2B1=l1,两杆的夹角为∠ABO2=θ。当滑块向下移动Δs后,其它各杆的状态确定,传动杆转过的角度α,指示杆转过的角度γ、∠O2BB1=δ,

图3 机构的图解原理 图4 局部放大图

利用三角函数关系,可以得出:

2b2-Δs2=2b2cosα

(1)

由(1)解出:

(2)

在ΔO2BB1中,利用三角函数关系,可以得出:

(3)

由式(3)可以得出:

(4)

在ΔO1BB1中,利用三角函数关系,可以得出:

(5)

把式(2)、(4)代入式(5)得:

(6)

由于Δs→0,简化式(6)中Δs2得:

(7)

由式(7)可知,若机构中已知l,l1,b,θ,滑块移动量Δs与γ具有确定的函数关系,当Δs给定值时就可求得其对应的γ。

3 传动角的求取

若已知机构中各构件的尺寸,给定l=50 mm,l1=15 mm,b=10 mm,θ=3π/4,并把已知条件代入式(7)中,解得:

依据上式利用Matlab编写程序求解,(x=Δs,y=γ)。

编写方程:

求解程序如下[5-6]:

clc;

ezplot (‘8*x-3*(2-2*cos(y))^0.5*(x*cos(0.75*pi+0.5*y)+10*sin(0.75*pi+0.5*y))’,[0,1],[0,0.7]);

grid on;

set (gca,’xtick’,[0:0.05:1])

set (gca,’ytick’,[0:0.05:0.7])

运行所编程序得到滑块位移与指示杆转角变化曲线图,如图5所示。

当给定滑块的位移,通过图5可以大概确定其对应的传动角。进而利用matlab命令求确定的传动角。

求解程序为:

f=@(y)0.8-3*(2-2*cos(y))^0.5*(0.1*cos(0.75*pi+0.5*y)+10*sin(0.75*pi+0.5*y));

z=fzero(f,0.05)

运行程序得到y=0.0389,也就是求出了滑块0.1位移对应的转角是0.0389。

以公差值等于13 μm为例,利用上面程序求得的对应的转角如图6所示。

图5 Δs-γ变化线图

图6 公差为13 μm对应的转角

4 测量机构的结构设计

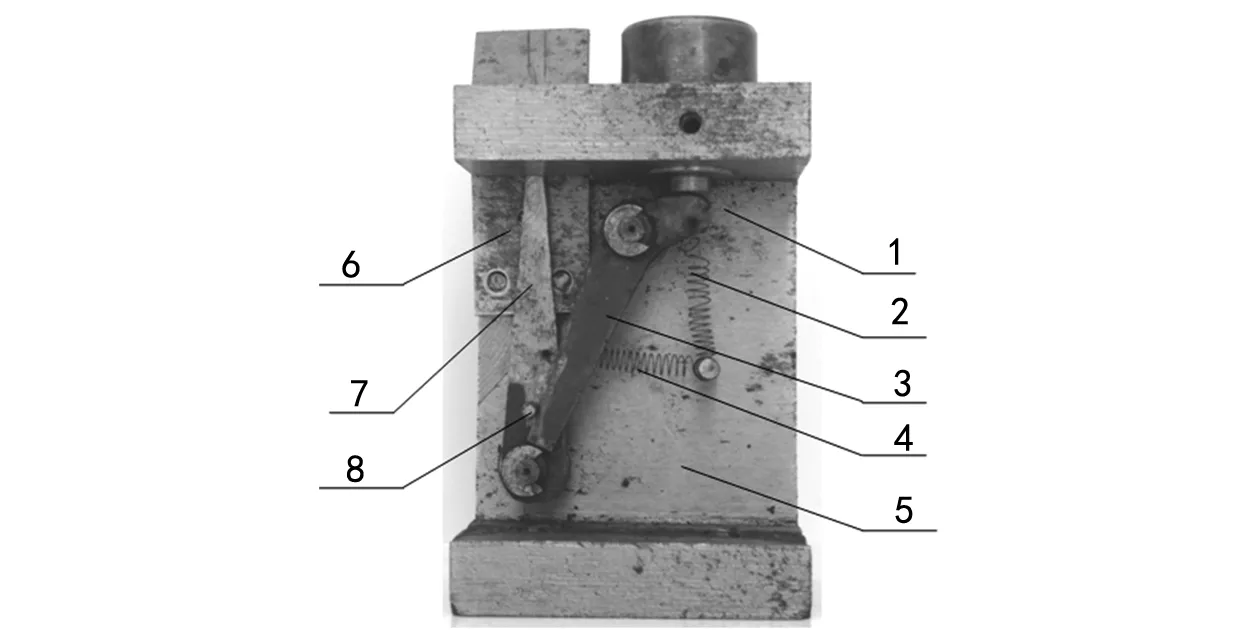

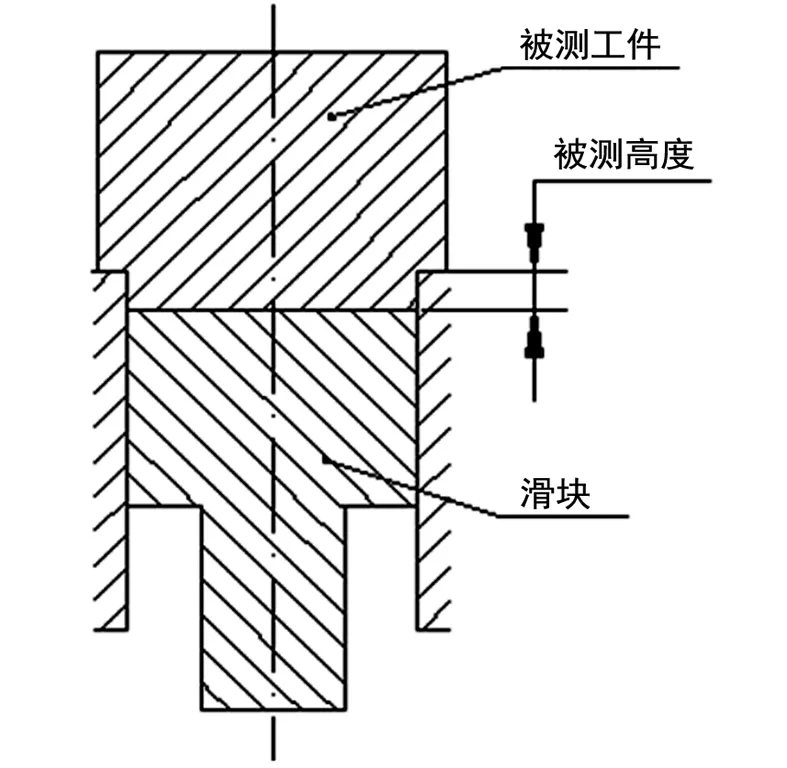

组成仪器的主要机械零件有滑块、复位弹簧、传动杆、指示杆、本体、显示板及各联接件,其零件结构如图7所示。对工件测量的过程如图8所示,被测要素的环形基准面与机构本体配合,另一端面与滑块接触,由于凸台的高度,进而推动滑块向下移动。滑块的移动位移量与凸台高度尺寸有关,最后体现在指示杆的转角上。当对工件测量完成后,取出工件,机构在复位弹簧的作用下回到初始状态。

图7 零件结构图1.活塞块 2.复位弹簧 3.传动杆 4.复位弹簧 5.本体 6.显示板 7.指示杆 8.接触螺钉

图8 测量示意图

在机构设计阶段,初始位置应该对应高度的最小极限尺寸,同时根据被测尺寸的公差,也就是滑块的最大位移,利用前面的Matlab计算程序求出其对应的指示杆的转角。然后根据实际测量要求,计算出其

余尺寸对应的转角。机构实际标定时,由于加工误差会相对计算出的指示杆转角产生误差,为了尽可能减小误差,需要严格控制机构中关键零件的精度及整个机构的装配精度[7]。

在测量高度机构结构设计中应注意以下几个问题:

(1) 指示杆的初始位置尽量设置在显示板的中间,便于测量过程中的观察。

(2) 指示杆的长度与测量结果的精度有关,指示杆越长,在显示板上的转过的弧长越长,有利于刻度的标定。

(3) 由于被测要素是高度尺寸,在设计最大测量范围时,最大测量值可以比最大极限尺寸略大几微米,有利于零件在返修时控制加工量。

(4) 此测量机构测量精度高,测量方便,适用于批量生产。当用此测量机构检验其它高度尺寸零件时,只需擦除显示板上的刻度,需调整个别零件,重新利用Matlab计算后再标定。

5 结 论

根据测量高度机构的图解原理,通过分析得到机构中各运动杆件的尺寸,建立其函数关系。应用Matlab软件平台编写程序求出不同滑块位移下所对应的指示杆的转角。利用matlab 指定范围内绘制函数图像命令ezplot获取给定各构件尺寸及初始位置参数后,滑块位移与转角的变化线图。在测量高度机构的原理分析与计算结论的基础上,设计了测量高度机构的具体结构,并在生产中得到应用,克服了传统设计结果不满意而进行的反复设计与计算。