矿用带式输送机变频系统设计优化*

杨 斌

(山西省大同市晋华宫矿皮带四队,山西 大同 037001)

0 引 言

近年来,机电一体化数字控制技术与煤矿生产设备之间的技术结合,提高了煤矿行业生产效率,节约了人力资源,促进了煤矿行业的发展,具体表现在变频控制系统,多电机驱动的转速同步结构与功率平衡控制结构在矿用生产设备上的融合与应用。

矿用输送机输送距离较长,输送量大,在矿井运输方面起到了关键作用,但一直以来输送机采用的是多机拖动,受制于传动机制,输送效率无法得到显著提升,无法满足电机制动过程中功率平衡的需求。笔者结合在煤矿输送领域的实际工作经验,提出了对带式输送机变频器系统和主控台的改良与优化方案,实现了输送机性能,效率,安全性上的提升。

1 多电机拖动矿用带式输送机设计方案

矿用带式输送机是典型的应用机电一体化技术的设备,主要是通过使用四组电机实现驱动,机身内部滚筒共有两组,这样就可以实现每两组电机为一个滚筒提供驱动。某矿用带式输送机设计参数如下:①滚筒规格:φ1000×2000 mm;②电机规格: 660 V 560 kW;③带宽大小: 1.8 m;④带速大小: 3.5 m/s;⑤长度:850 m ;⑥倾角:16°;⑦胶带型号:ST/S1250(其中上层胶皮厚度为6 mm,下层胶皮厚度为6 mm)。

四组电动机驱动装置是大多数煤矿企业使用带式输送机的标配,电机规格参数也大致如上所述,这四组驱动电机有相同的变频器实现驱动功能,借助功率平衡控制方式使得电机间运行速率一致,转矩统一,运行效能同步而平稳。这种特点使输送机能在长距离运输作业中保持高效调速驱动,无论是在外界干扰下运行速率发上变化,还是载重发生变化,皆可保持输送机各项运行指标正常与稳定[1]。

1.1 变频控制系统设计分析

矿用输送机中的四组电动机提供运输动力,此矿山带式输送机设计必须保证外部供电环境不受干扰,由35 kV变电站内不同母线段为该输送机双回路电源供电。其中输送机主皮带的动力驱动和低压驱动通过中压系统实现,中压开关柜主要由KYN28A型号金属铠装移开式金属来封闭开关装置。其中的中压开关中的馈出1(即馈出1变压器馈电柜)与馈出2(即馈出2变压器馈电柜)为主变频器供电。为减少对电网谐波污染,两组主变压器的组别形式分别采用Dy11与Dd0,借此形成12脉整波流。

输送机核心组件—数字控制系统由西门子PLC实现。该数字控制系统与变频器组成Profibus-DP工业通讯网络。通常情况下操作台控制与外部辅助设备启停控制功能都是由PLC实现。但输送机变频系统中的四台变频器并不是处于同等地位,而是采用主从控制,主要表现为“一主三从”的控制网络体系[2]。主站变频器主要实现两个功能:其一,接受运行速度。其二,借助主站变频控制器实现速度闭环控制。最终,利用速度闭环控制得出的转矩给定数据来实现输送机内部四台变频器的转矩控制。另外启动、停止和输送机运行速度的给定机制形成了变频器控制信号主体内容。

1.2 多电机拖动速率同步及功率平衡控制

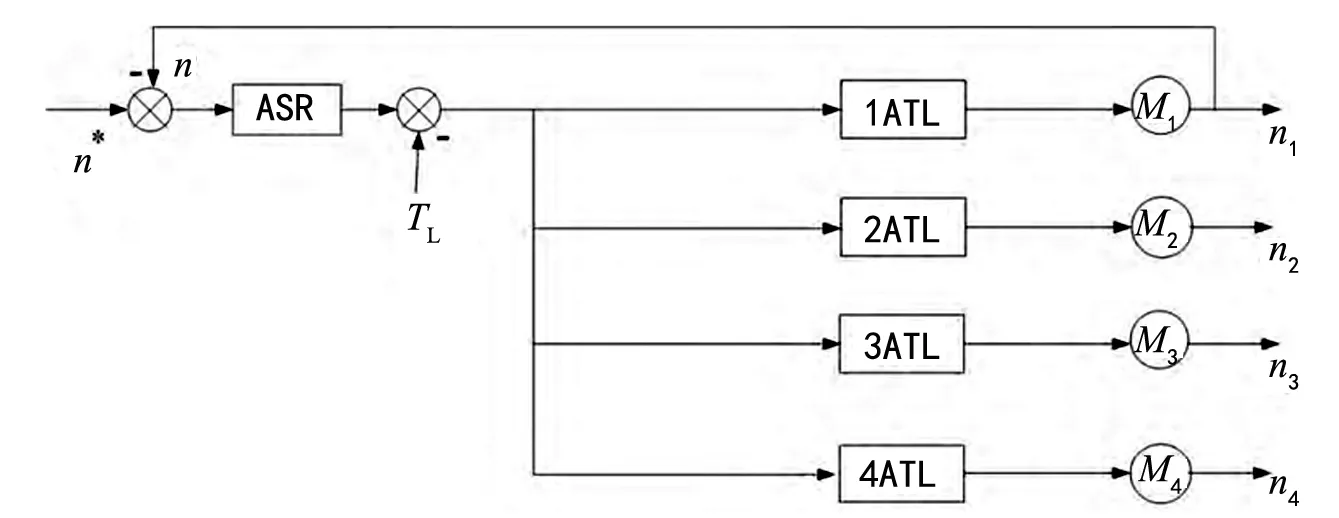

带式输送之所以能够实现稳定运行,关键是要保证输送机内部多台电动机在负载及运行时能保持速度变化一致。如果电机运行产生速度不一致就会引发机械设备的各种问题,其中,出力不均匀与速度不一致,这会造成电流波动及互拖状况。而电机承受负荷不均匀,会导致电动机因过载而损坏。所以,保证电动机转速与出力平衡是配备控制系统的关键。多电机驱动的转速同步与功率平衡控制结构如图1。

图1 转速同步与控制平衡控制结构框图

该平衡控制结构与变频器机制相同,主要采用“主一从三”原则,M1为主电动机,而M2,M3,M4为从电动机。其中,主电动机主要实现转速控制。而M2,M3,M4根据主电动机M1输出的转矩给定来实现转矩控制。具体实现过程:主变频器接受转速给定信号,并通过主变频器转速调节器来输出转矩给定。核心机制就是比较调节器发出的转矩给定信号与主电动机M1运行的转速。如何保持不同电动机之间运行速度一致,就要依赖转速协调器,同一个协调器所产生的给定电流信号可控制转矩输出,不同协调器之间通过ATL(转矩调节器)实现转矩闭环控制,最终实现电动机之间同步运作与输出功率的平衡。

2 带式输送机电控制系统优化

2.1 主控制台优化设计

主控系统作为输送机电控系统的核心组成,一直以来都是煤矿输送机机改进的重点。主控平台自身包含一个可进行编程的控制器,这一控制器具有保护及控制功能。其中,监控机的主控器件建议选用FX2NC-16MT。在主控台数据传输阶段可以更改为多行串口实现通信功能,通信功能主要是实现各部件之间数据的互联互通。这一过程主要由安装在主控台内部的通信模块实现。通信模块主要包括一些控制开关,传感器原件。它们将获取到的数据进行信号处理并与PLC输入端实现联通[3]。PLC控制系统支持数据逻辑计算处理,并实现对安全继电器的调控,最终可保证对输送机启动停止,预警变速,保护过程的实时监管。

2.2 变频器改造与优化

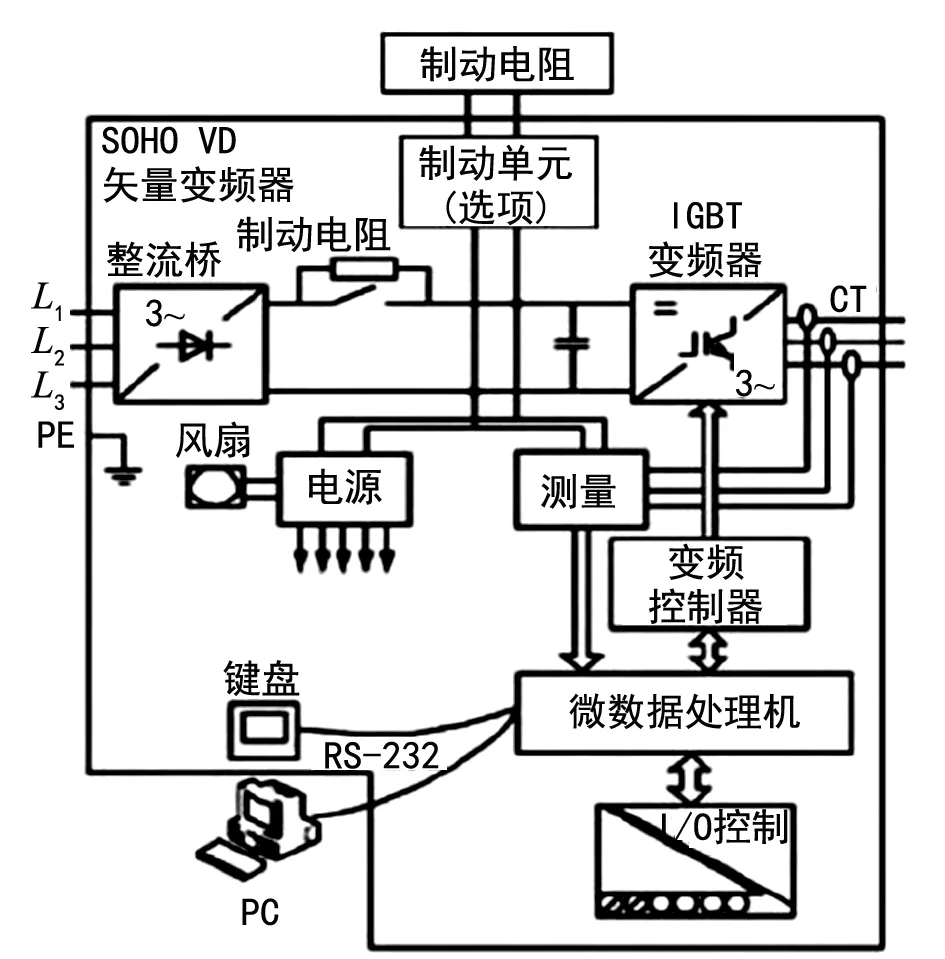

变频器改造优化,首先是变频控制调速器的选取,建议选用BTBT-250/660型矿用变频调速器,其特点是:在保持原有变频调速器功能的同时还拥有隔爆功能。而这种隔爆型变频调速器可以调节输送机电机运行方向与传动速度。其内部结构部件主要包括:电源,整流桥和三个单元(驱动单元,控制单元,检测单元)结构示意图如图2所示。

图2 BTBT-250/660型矿用变频调速器

(3) 变频器控制系统优化

输送机变频器控制系统优化方案,主要体现在控制方式优化上。建议用支持模拟控制的微处理器软件来代替集成电子电路。这种微处理器的优势体现在可以根据内部的控制程序时钟来实现对输入信号的测定,并调控变频器控制系统输入输出数据的传输过程。实现对电动机的控制主要借助的是控制面板上显示的数据参数与命令按钮,IGBT开关位置计算也可以通过操作面板来实现,之后借助开关位置所计算的数据来控制门驱动器放大参数并启动IGPT。借此可以实现IGBT频率的通断,同时便以引发电压频率的改变,最终实现对电动机速度的控制。在机械设备发生故障时,IGBT便会发生异常电流信号并输送到微处理器。与此同时,微处理器便可获取到IGBT

发出的故障信号并暂停IGBT的电流信号发出,这时变频器便能停止运行并进行预警,最后将故障信息显示在控制面板上。

3 应用效果

上述针对矿用带式输送机主控制台,变频器,变频器控制设备进行的优化方案已经在很多煤矿企业推广应用,主控制台的优化措施实现了数据传输的智能化与机械运行的安全化。BTBT-250/660型矿用变频调速器在保证原有变频器功能不变的基础上还增加了隔爆功能。在变频器控制系统中加装微处理器件具有可借助内部控制程序时钟实现对输入信号测定的优势,并可调控变频器控制系统输入输出数据的传输过程。综上所述,对主控系统与变频系统的优化与改进大大加强了输送机数据处理的智能化效果。除此之外,在变频器控制系统中加装了故障预警装置,增强输送机整体的安全性。

4 结 语

围绕带式输送机电子控制设备展开分析,重点聚焦于主控制台,变频器,变频控制系统的设计与优化,设计方案经过实践来看效果符合预期。输送机在性能,效率,安全性上有了质的提升,对煤矿高效安全绿色输送生产提供了保障。