温循载荷下LTCC失效的有限元分析方法*

毛 亮

(1. 中国电子科技集团公司第三十八研究所,安徽 合肥 230088; 2.国家级工业设计中心(中电38所),安徽 合肥 230088)

0 引 言

温度循环是剔除产品缺陷和提高产品可靠性最有效的环境应力筛选模式, 根据美国环境科学学会 ( Institute of Environmental Sciences,IES)的报告,在各种常用的环境筛选应力中,温度循环的筛选效率最高,可达到 77%。因此,在雷达产品微波组件的工程研制和批生产过程中获得广泛应用,大大提高了微波组件的质量可靠性。

低温共烧陶瓷(LTCC)无源器件由于其脆性特性,可靠性与工艺工程中产生的热应力高度相关[1]。本文应用MSC.MARC软件对LTCC基板的温循过程进行模拟仿真,应用热力耦合分析法,获得LTCC基板的应力分布与焊料的累积蠕变应变。分析表明,组装材料热不匹配是导致LTCC基板失效的主要原因。该有限元分析方法为产品生产提供了指导。

1 LTCC 基板封装结构有限元模型

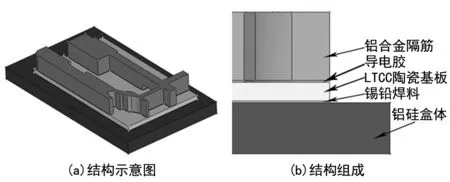

LTCC基板封装结构如图所示。图1(a)为结构整体示意图,LTCC基板焊接在铝硅盒体底部。为屏蔽电磁波干扰,铝合金隔筋通过导电胶粘贴在LTCC基板上;由图1(b)可见,高集成度的封装结构共包含5层材料。

温循加载试验后,组件中LTCC基板开裂失效。为精确分析失效原因,如图2所示,建立了铝合金隔筋、导电胶、LTCC基板、锡铅焊料、铝硅盒体共5层结构的精细化局部有限元模型。

图1 LTCC基板封装结构

图2 封装结构有限元模型

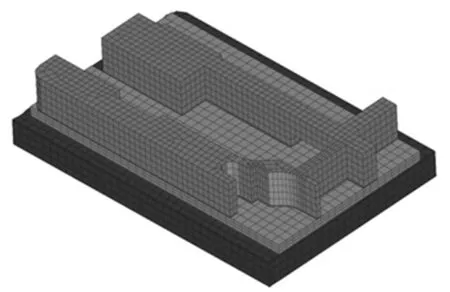

2 温循载荷

温度循环试验载荷如图3所示,从30 ℃升高至高温70 ℃,保温时间5 400 s后,降温至低温-55 ℃,继续保温时间5 400 s,再进入升温过程。分析载荷与试验相同,研究了两个温度循环过程,总时长27 600 s。

图3 温度循环过程中温度随时间变化 曲线3材料本构关系

封装结构中LTCC基板是脆性材料,铝合金、铝硅材料均采用弹塑性本构关系,导电胶凝固后为线弹性材料。本构关系最复杂的是锡铅焊料。锡铅焊料在常温发生蠕变行为,具有较为明显的非线性应力应变特征,为了更加精确模拟这一率相关的力学行为,在有限元分析时引入粘塑性本构模型[2]。

Anand模型以其精确的本构关系被广泛应用于锡铅焊料,其测量方法成熟,且有限元软件中已经具备成熟的Anand模型模块,可以简化该模型在有限元模拟中的计算过程。Anand模型利用流动方程和演化方程统一了焊点的蠕变和率无关塑性行为,其流动方程为:

(1)

(2)

式中:ho和a为材料应变硬化参数。

(3)

s*为内变量s的饱和值,则有:

(4)

变形阻抗与等效应力成正比,有:

(5)

c为材料参数,在恒定应变率下可以表示为:

(6)

材料在恒温和恒应变率条件下,材料将会出现稳态阶段,此时会出现饱和应力,饱和应力可以根据式(4)~(6)以及σ*=cs*获得:

(7)

根据上述方程与拉伸试验数据,通过非线性拟和,可以获得Anand本构方程的9个参数。本文采用的参数如表1所示。基于Anand模型,建立带焊料的温循过程瞬态有限元模型,基于粘弹性算法展开有限元仿真分析[3]。

表1 锡铅焊料Anand本构模型参数

4 接触分析

在不同材料的交界面上,常采用共节点的有限元建模方法。计算中不同材料由于共用了节点,导致在接触界面上其应力应变相同,显然不符合实际情况,产生计算偏差。而在5层材料叠层的封装结构中,高集成度导致各层间产生复杂非线性干涉,这种偏差更加放大。此时,需要利用MSC.MARC的接触分析功能[4-5]。MARC软件是处理高度组合非线性结构、热及其它物理场和耦合场问题的高级有限元软件, 它具有的单元技术、网格自适应及重划分能力、广泛的材料模型、可靠的处理高度非线性问题能力和基于求解器的开放性, 使之广泛用于产品加工过程仿真、性能仿真和优化设计。软件内部提供了多种接触体、接触关系、热传递系数、摩擦系数设置。模型中,各层独立建模,不要求网格共节点,极大降低建模难度,各层间采用接触连接,定义接触面属性来模拟不同材料之间的热传导特性,更符合实际情况。

5 结果与讨论

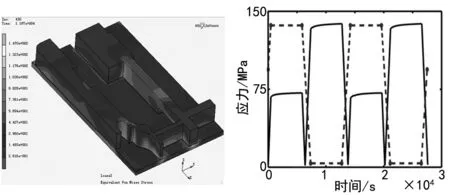

通过非线性瞬态仿真分析,得到LTCC与隔筋的应力分布云图如图4所示。LTCC的应力值最大值发生在低温-55 ℃时,位于LTCC与隔筋端部粘合处(黄色区域),断裂风险最大。

如图5所示为LTCC基板应力随温度、时间变化曲线,图中横坐标是时间,虚线是温度随时间变化曲线,实线是LTCC应力随温度、时间变化规律。

可以看出,LTCC基板的应力随着与常温温差的增大而升高。可以推断LTCC基板的应力是由于封装结构中不同材料的热膨胀系数不匹配(LTCC基板和铝合金隔筋的热膨胀系数分别为7×10e-6/K、23×10e-6/K,)产生了不协调变形,导致热失配应力。可以通过优化封装结构的材料体系,来降低LTCC基板的应力。LTCC基板的应力在高温70 ℃时最大应力为69.95 MPa,在低温-55 ℃时最大应力为139.1 MPa,超过断裂强度130 MPa,有发生断裂失效的风险。

图4 LTCC与隔筋的应间变化曲线 图5 LTCC应力随温度、时力分布云图

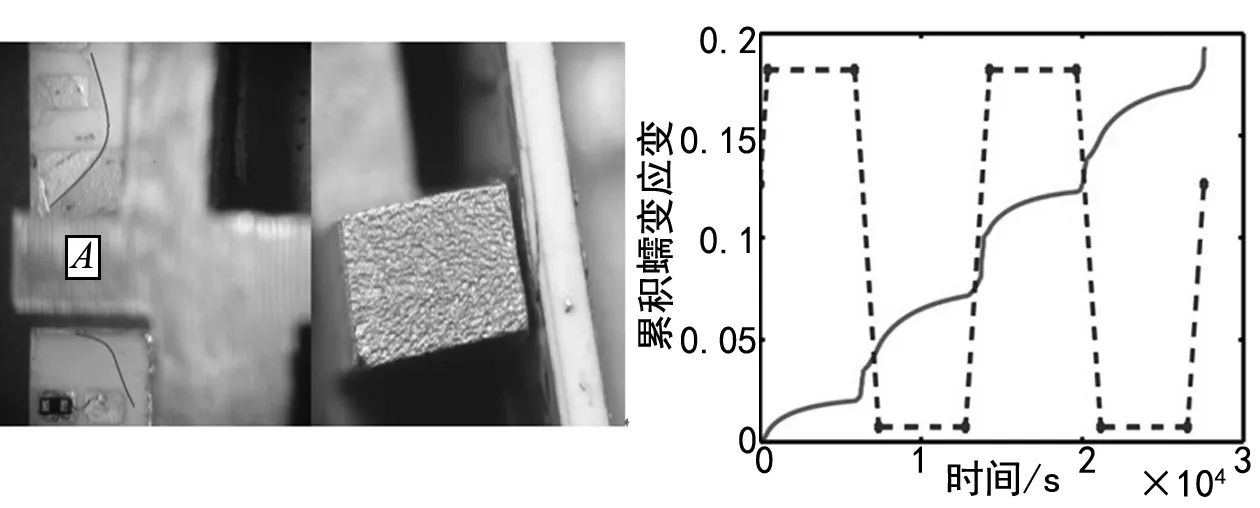

图6是某雷达微波组件经过温循试验后,LTCC基板封装结构断裂局部图,LTCC基板与隔筋端部粘合处发生断裂失效,失效位置A与图4中应力最大值位置高度重合,验证了仿真分析的可靠性。

考虑焊料在温循过程中的蠕变行为,如图7所示,焊料累积蠕变应变随着循环次数的增加而增大,该分析可以为焊料温循寿命的评估提供依据。

图6 基板开裂正面和温度、时间变化规律 图7 焊料整体蠕变应变随侧面照片

6 结 论

本文应用MSC.MARC软件,对某微波组件中低温共烧陶瓷LTCC基板封装机构的温循过程展开有限元仿真,考虑焊料的蠕变行为,分析得到其累积蠕变应变,为焊料温循寿命的评估提供依据。利用接触分析功能,模拟各材料间的相互干涉关系,分析得到LTCC基板的应力分布。计算得到的应力最大区域与实际温循试验中LTCC断裂位置高度重合,证明封装结构材料热不匹配导致LTCC基板应力集中,由此产生的脆性断裂是失效的主要原因。