互开率自动化试验机的研制

田 帆,梁冠宇,历志安,蒋帅强

(1.浙江省家具与五金研究所,浙江 杭州 310013;2.中国计量大学 质量与安全工程学院,浙江 杭州 310018)

“互开率”是衡量锁头安全性能的主要指标之一,是指用非本钥匙开启锁具的概率,该指标直接反映产品的精度情况。不同国家对“互开率”指标的要求和测试方法均不相同:欧盟标准中规定,使用由制造商根据编码系统定义的相似钥匙进行开锁测试[1-3],即使用与正确的钥匙在某一齿上只差一个极差的复制钥匙不能开锁。最相似的钥匙无法开锁,确保了所有非本钥匙开不了锁,也即“互开率”为0。该测试方法简单、直接,但依赖于制造商的诚信;美国标准不直接使用“互开率”指标,而是通过产品的灵活度的衰减要求来达到规范精度的目的[4-5],其要求在完成50%寿命试验时和完成强度试验后,各灵活度指标衰减均不得超过初始要求的20%。能够达到该灵活度要求的产品,也能保障其基本不出现互开现象;我国的标准采用人工方式对50或100个钥匙和锁头(根据结构或等级)相互开启的方法进行测试和计算[6-7],该测试方法更容易真实反映产品实际性能,但较为繁琐。

目前,因为标准不涉及相互开启的测试方法,国外没有自动化互开设备的相关研究。而在国内,由于锁头产品加工精度往往不高,钥匙定位难度较大,市场上也未见自动进行互开率测试的设备,国内检验机构和锁具企业均采用人工的方式进行试验。针对互开率自动化测试设备的研究,国内仍处于空白阶段;本文在锁头几何偏差分析[8]的基础上,研究钥匙定位可行性,研制了用于锁头互开率测试的自动化试验机,对测试装备自动化进行了有益的尝试,从而有效节约了人力成本。

1 总体方案

1.1 传动方案

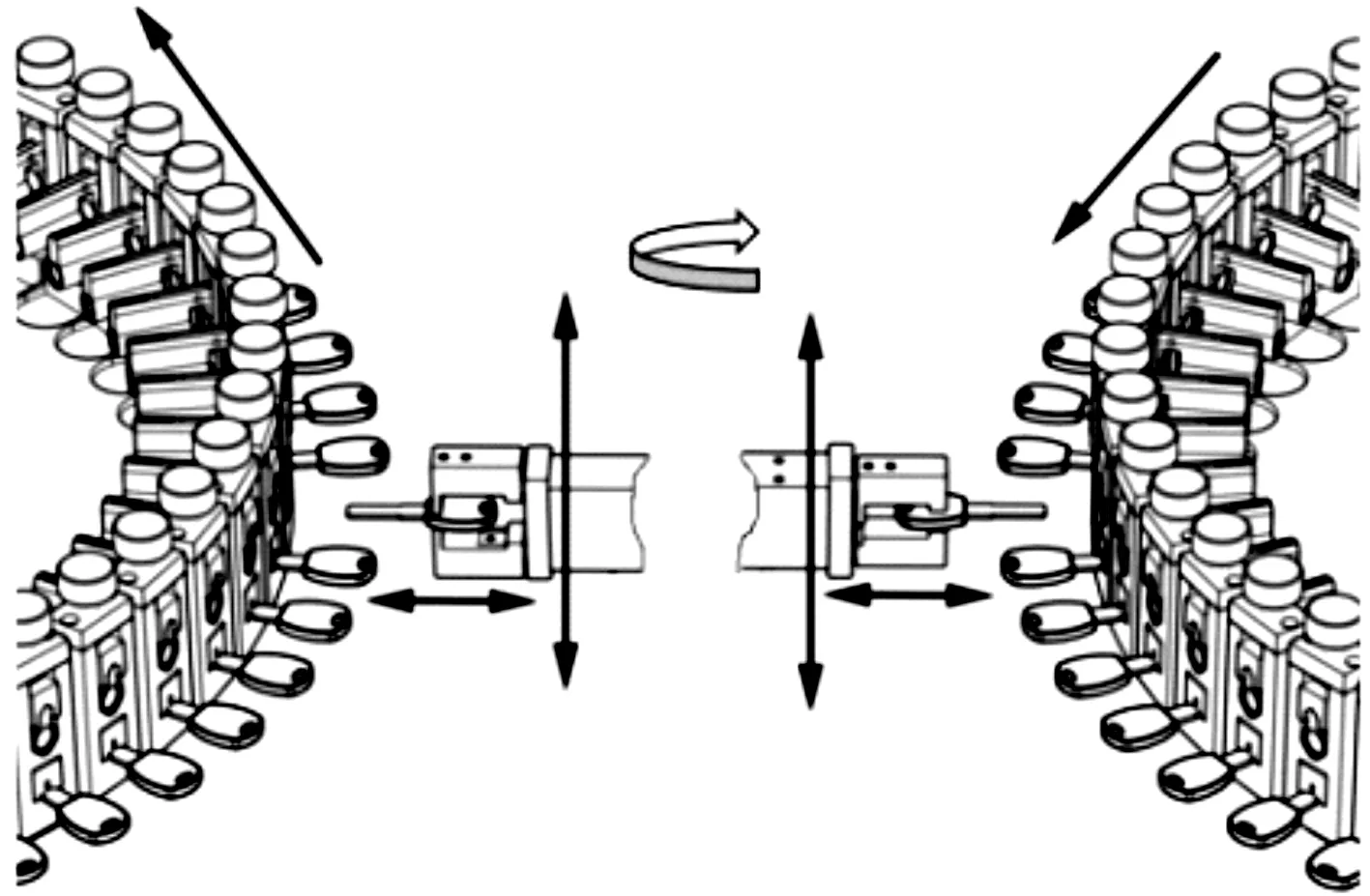

要实现互开测试,就要求钥匙和锁头能产生相对位移,一般可采用链条传动和转盘传动两种形式:链条传动方案中,可以使用锁头固定,钥匙机构横移的方式,也可以使用钥匙机构横向固定,锁头通过传送横向移动的方式,达到不同钥匙和锁头相互开启的目的,如图1;转盘传动方案中,100个锁头被分别固定在两个转盘上,通过转盘的转动实现钥匙夹取机构和锁头装夹机构的相对移动。两个钥匙夹取机构能够分别对两个转盘上的锁头实现插拔开启动作,如图2。

链条传动的结构对零部件的精度要求相对不高,且能够较为方便地实现多个钥匙执行机构共同工作,提升效率,但其结构所需空间较大;转盘传动的结构相对紧凑,设备尺寸相对较小且程序设计相对简单,但钥匙执行机构无扩展性,对转盘水平度要求高。综合考虑,转盘传动方案在满足测试要求的基础上,能够更好地兼顾尺寸的需求。

图1 链条传动方案

图2 转盘传动方案

1.2 钥匙定位方案

同一批锁头产品的各个样本在锁头体和锁芯的配合间隙、钥匙槽角度、钥匙槽位置等参数上都会存在一定差异。因此夹取机构在通过第一把钥匙完成定位后,是否能克服样本差异的影响,顺利插入其余锁头的匙槽,成为了夹取机构设计中最重要的考量前提。

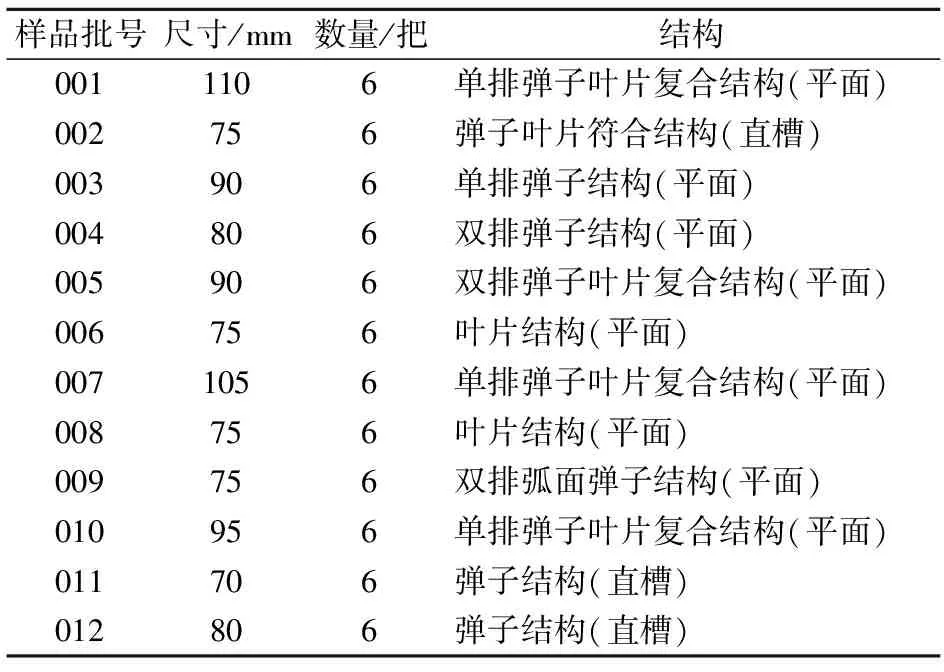

1.2.1 分析样本

共选取了12批次锁头产品作为分析样本,样本包括各类结构与质量水平的产品,以质量水平较低的产品为主。

表1 样品信息

注:锁头按结构分为弹子结构、叶片结构和复合结构;按匙槽形状分为平面结构和直槽结构。

1.2.2 测量参数及结果

1.2.2.1 匙槽位置偏差

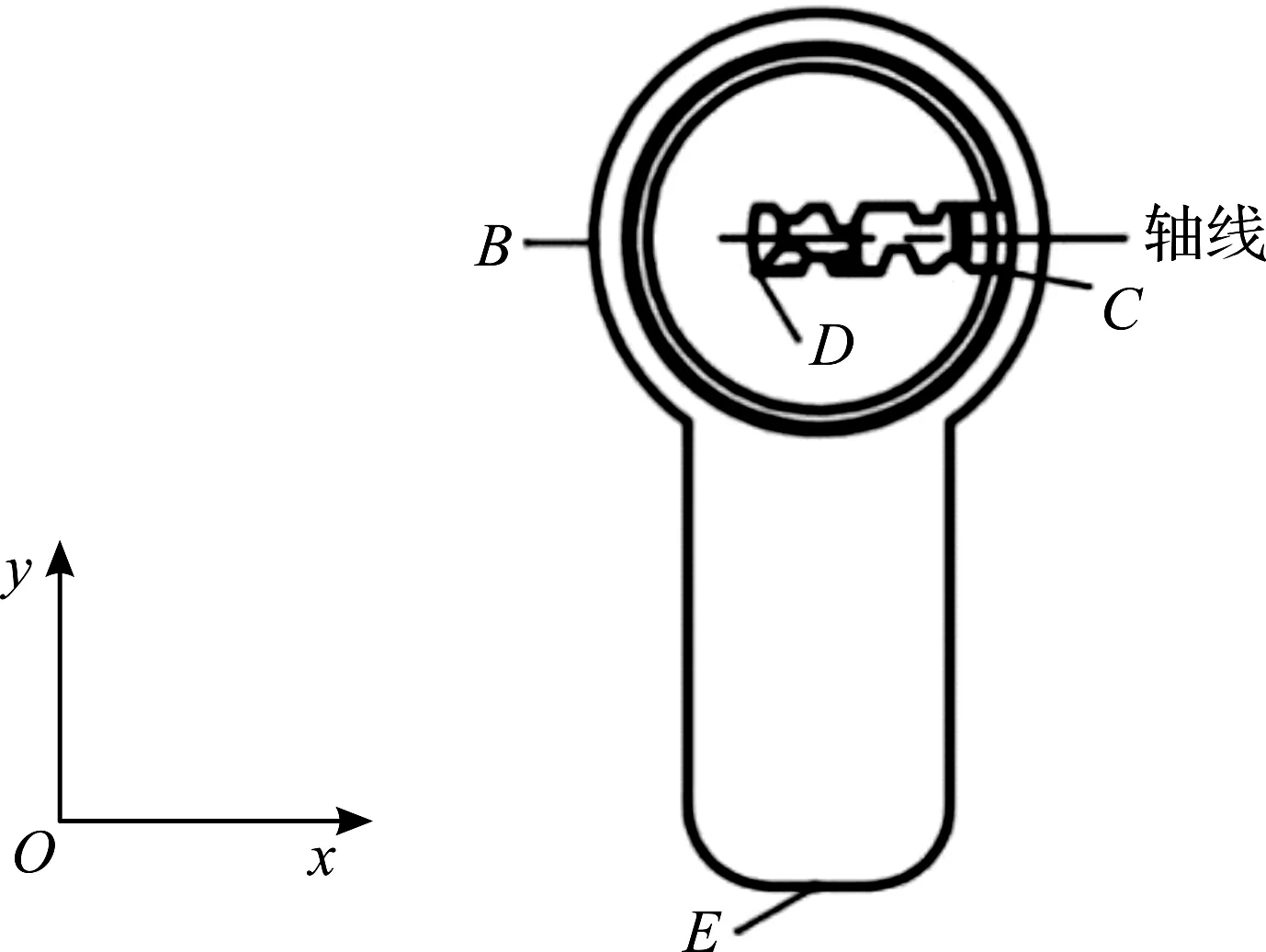

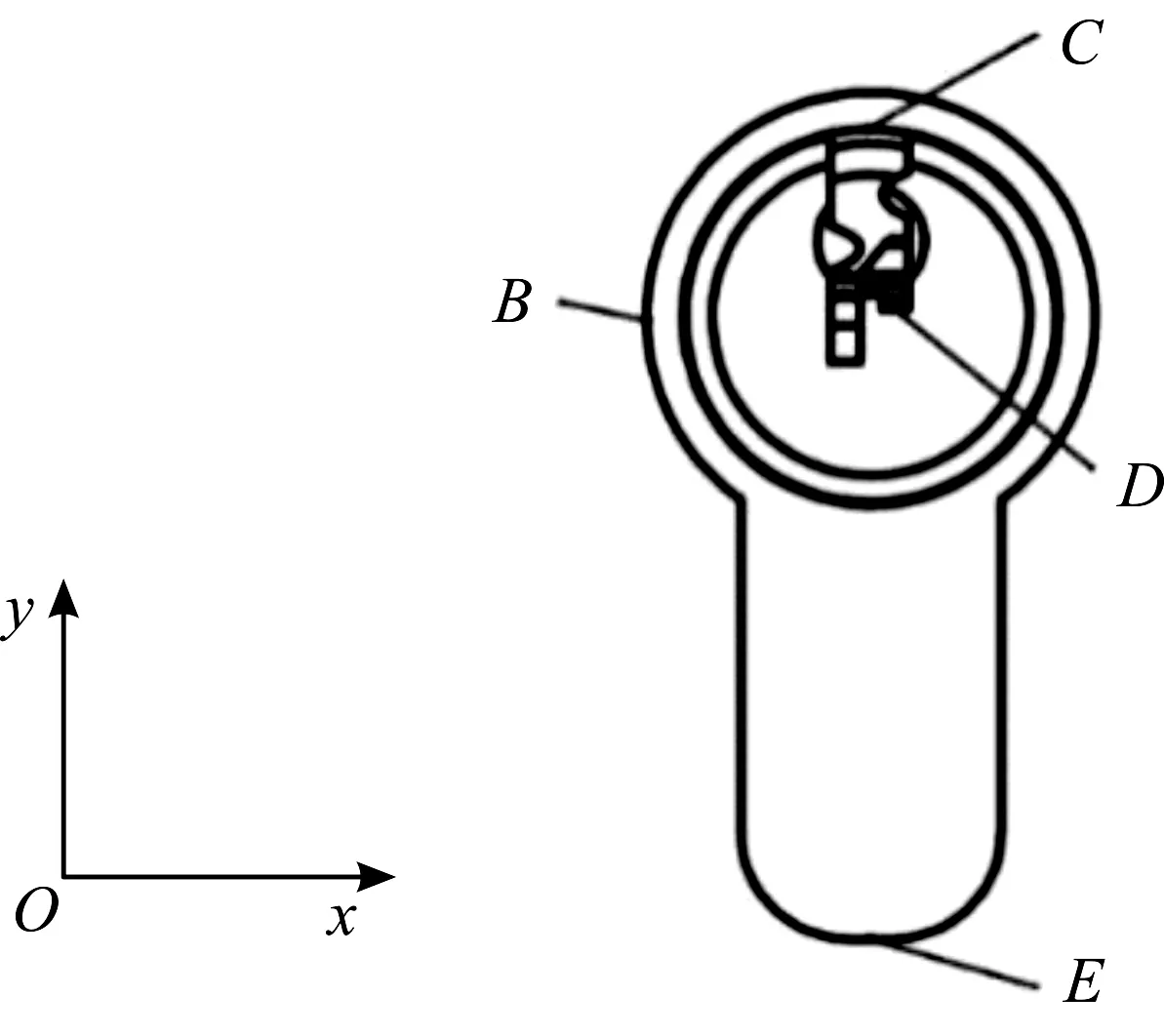

锁芯端面结构如图3、图4,若以D点作为匙槽定位,则D点相对于E点在x和y轴上的位移为

d[x,y]=D[x,y]-E[x,7]。

(1)

通过测量可得到同批次各样本的d[x,y]值,由于E点偏差可忽略不计(E点的定位精度能够通过夹具保障[9]),利用式(2)计算出各样本匙槽位置相对偏差Δ1(i):

(2)

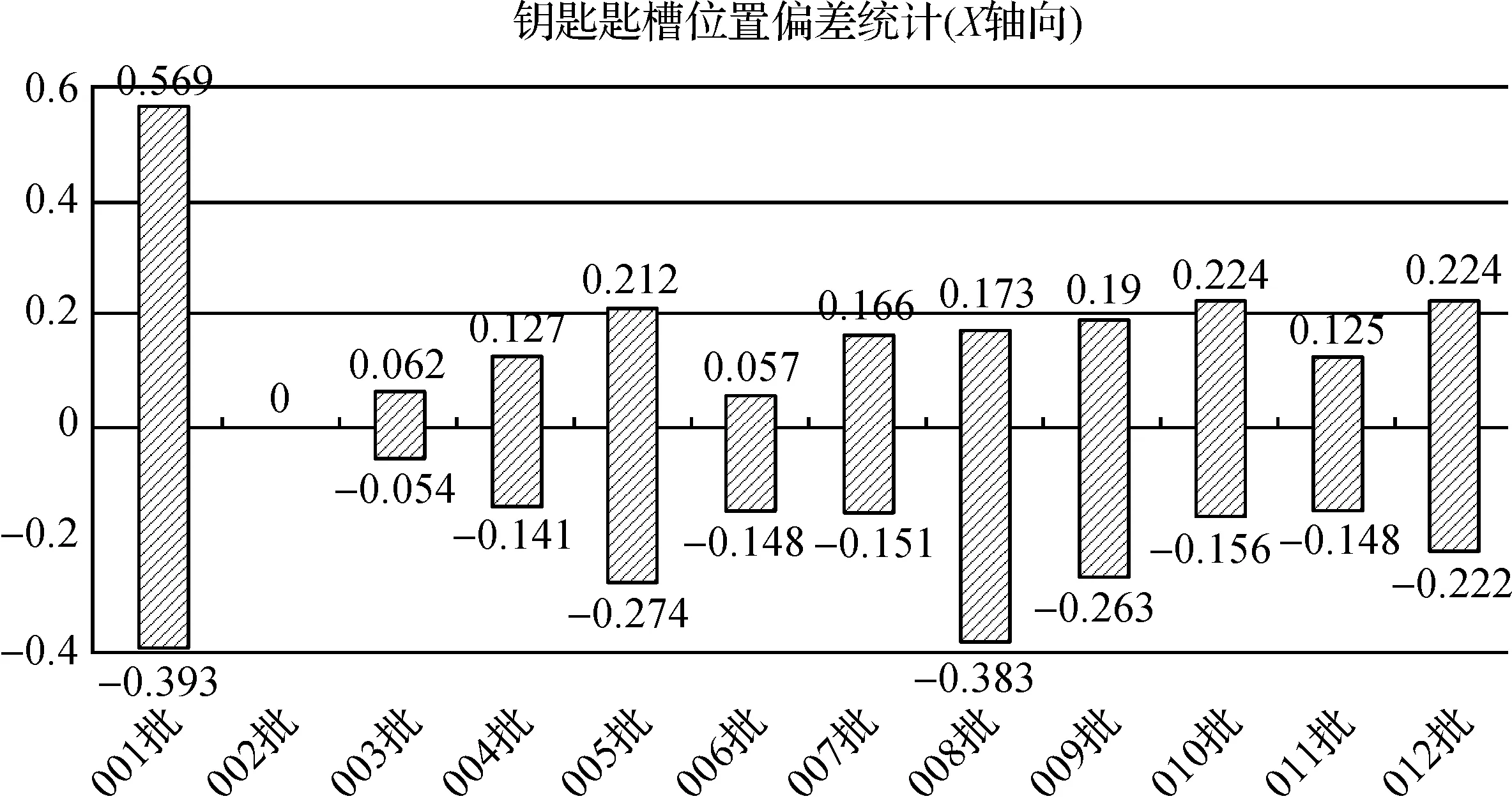

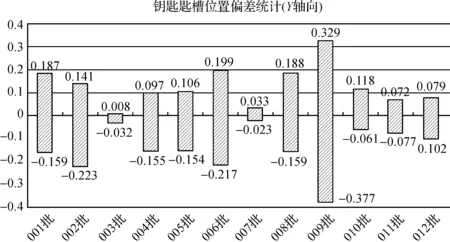

根据式(1)(2),对12批次样本匙槽位置偏差测量的计算结果统计如图5、图6。

图3 平面结构端面

图4 直槽结构端面

图5 匙槽位置偏差统计(x轴向)

图6 匙槽位置偏差统计(y轴向)

1.2.2.2 匙槽允许最大偏差

匙槽允许最大偏差是假定钥匙夹具位置固定条件下,匙槽在x轴向和y轴向能够使钥匙顺利插拔的理论最大偏差。

1)x轴

平面结构匙槽允许最大偏差是由钥匙导向槽在x轴向上的长度来决定的,用Δ2表示。当匙槽偏差尺寸Δ1小于Δ2时,钥匙由于在x轴向具有自由度,能被自动导入匙槽;直槽钥匙相对于夹具位置固定,匙槽最大偏差Δx由钥匙和匙槽配合间隙及锁芯和锁头体配合间隙共同决定。当钥匙在y轴向定位偏差小于匙槽偏差时,在钥匙y轴向导向槽的作用下,锁芯匙槽在y轴向能够产生一定的偏移,以适应钥匙能够顺利插入。

2)y轴

平面钥匙相对于夹具位置固定,匙槽最大偏差Δy由钥匙和匙槽配合间隙及锁芯和锁头体配合间隙共同决定;直槽结构匙槽y轴向最大偏差是由锁芯导向圈的半径R决定的,当钥匙在导向圈范围内时,钥匙由于在y轴向具有自由度,能被自动导入匙槽。

1.2.3 可行性计算

理论上,只要匙槽位置偏差在匙槽允许最大偏差内,就能找到某一钥匙定位位置,使钥匙能够插入各样本的匙槽。实际钥匙定位调试中,为了便于钥匙定位,一般将100个测试样本中第一个钥匙拔出匙槽后的位置作为定位位置,即第一个匙槽位置为标准位置。考虑到最为恶劣的情况,钥匙定位最小位移等于匙槽最大偏差和最小偏差(负向最大偏差)之差。

Δkey=|Δmax-Δmin|。

(3)

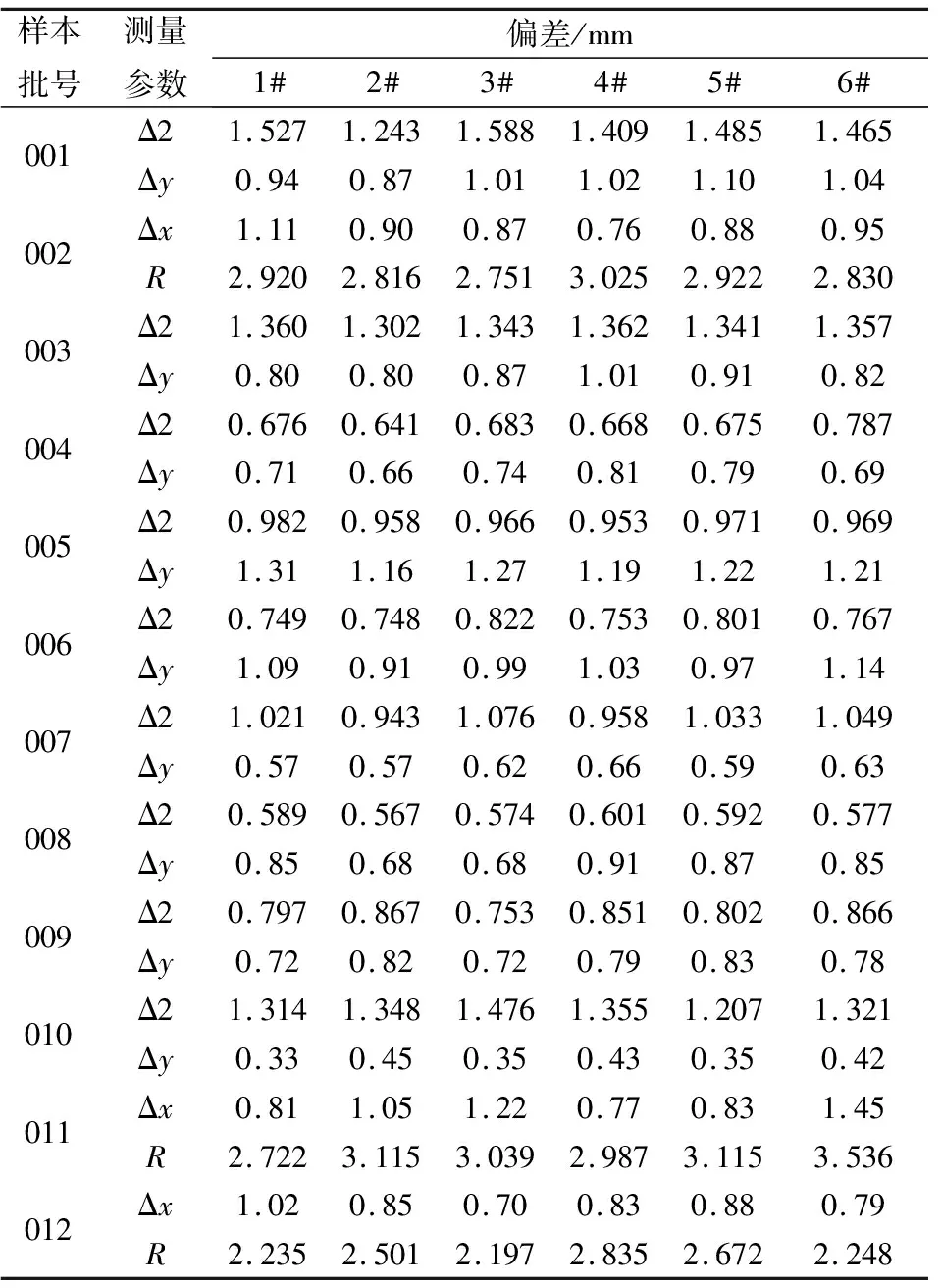

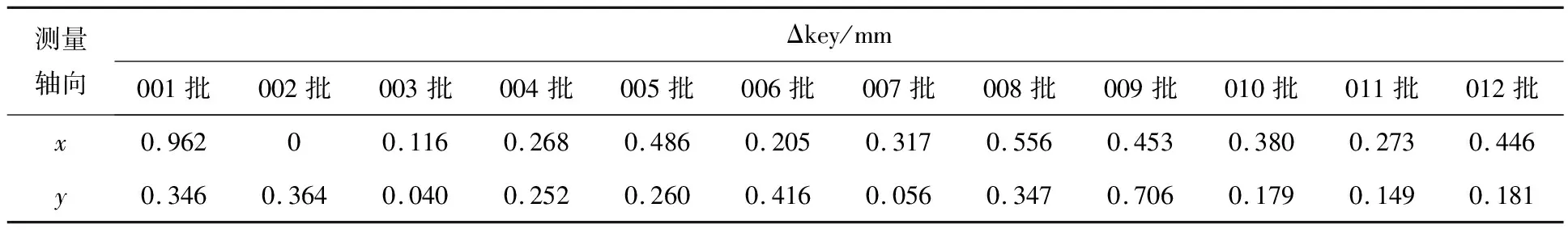

根据图5、图6匙槽位置偏差测量数据,可计算出各样本的钥匙定位最小位移值,如表3。

表2 匙槽允许最大偏差测量结果

Table 2 Measurement results of maximum allowable deviation of keyway

样本批号测量参数偏差/mm1#2#3#4#5#6#001Δ21.5271.2431.5881.4091.4851.465Δy0.940.871.011.021.101.04002Δx1.110.900.870.760.880.95R2.9202.8162.7513.0252.9222.830003Δ21.3601.3021.3431.3621.3411.357Δy0.800.800.871.010.910.82004Δ20.6760.6410.6830.6680.6750.787Δy0.710.660.740.810.790.69005Δ20.9820.9580.9660.9530.9710.969Δy1.311.161.271.191.221.21006Δ20.7490.7480.8220.7530.8010.767Δy1.090.910.991.030.971.14007Δ21.0210.9431.0760.9581.0331.049Δy0.570.570.620.660.590.63008Δ20.5890.5670.5740.6010.5920.577Δy0.850.680.680.910.870.85009Δ20.7970.8670.7530.8510.8020.866Δy0.720.820.720.790.830.78010Δ21.3141.3481.4761.3551.2071.321Δy0.330.450.350.430.350.42011Δx0.811.051.220.770.831.45R2.7223.1153.0392.9873.1153.536012Δx1.020.850.700.830.880.79R2.2352.5012.1972.8352.6722.248

表3 钥匙定位最小位移计算结果

由1.2.2.2匙槽允许最大偏差分析可知:对于平面结构,要使钥匙能顺利插入锁芯,在x轴上需Δ2-Δkey>0,在y轴上需Δy-Δkey>0;对于直槽结构,在x轴上需Δx-Δkey>0,在y轴上需R-Δkey>0。其中,Δ2、Δy、Δx、R由表2给出,见表3,通过计算可得,在样本匙槽不同偏差下,钥匙定位均能满足要求。

2 关键结构设计

2.1 钥匙传动机构

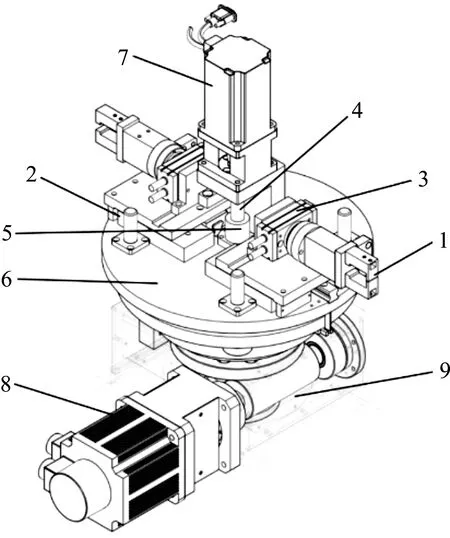

由前述定位分析可知,通过与夹取机构间的自由度,理论上已能够保证钥匙插入各锁头的匙槽,无需夹取机构进行调整,大大简化了结构的设计。同时,要实现锁头和钥匙的互开操作,还要求钥匙相对于锁头,在横向和纵向两个方向均能产生相对位移。钥匙传动机构的设计如图7。连接钥匙夹取机构的旋转气缸(3)固定于水平台面(6)上的滑台气缸(2)机构上,实现钥匙夹取机构的水平移动和沿钥匙轴向转动功能。通过与电机(7)直连的丝杆(4)和固定在水平台面的螺母(5)的作用,带动水平台面升降,实现钥匙在垂直方向平移。电机(8)通过减速器(9)带动水平台面转动,实现钥匙夹取机构位置互换。

图7 钥匙传动机构图

2.2 自适应调整机构

平面钥匙在x轴向位置,是随着各锁芯匙槽位置偏移而偏移。受限于钥匙定位可行性分析中的样本量,可能存在前后两个锁芯偏差方向相反且偏差较大,导致钥匙的定位偏差大于匙槽偏差的极端情况,此时钥匙无法顺利插入锁芯(直槽钥匙情况也类似)。因此,需要自动调整机构,使钥匙回到初始定位位置,钥匙校正机构通过固定的气动手指机构实现。

3 关键零部件选择

3.1 锁头承载转台尺寸

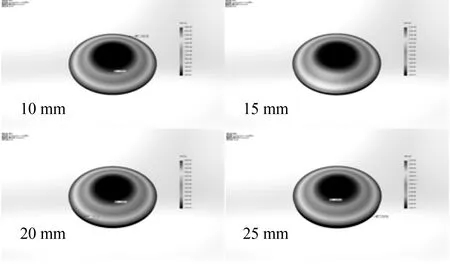

水平台面由于轻量化设计要求,选用铝材作为主体材料。根据锁头夹具尺寸和装夹方式可以估算出转动平台最小直径750 mm。转动平台厚度直接关系到平台的承载能力,单个平台最低承载要求由锁头夹具重量和锁头重量共同决定。使用Solidwork中应力应变分析模块,模拟实际装夹情况,载荷均匀分布在转盘最外边20 mm宽的区域,按最大可能锁头和夹具重量对不同厚度台面进行形变分析。分析情况如图8。

图8 不同厚度下转盘变形分析

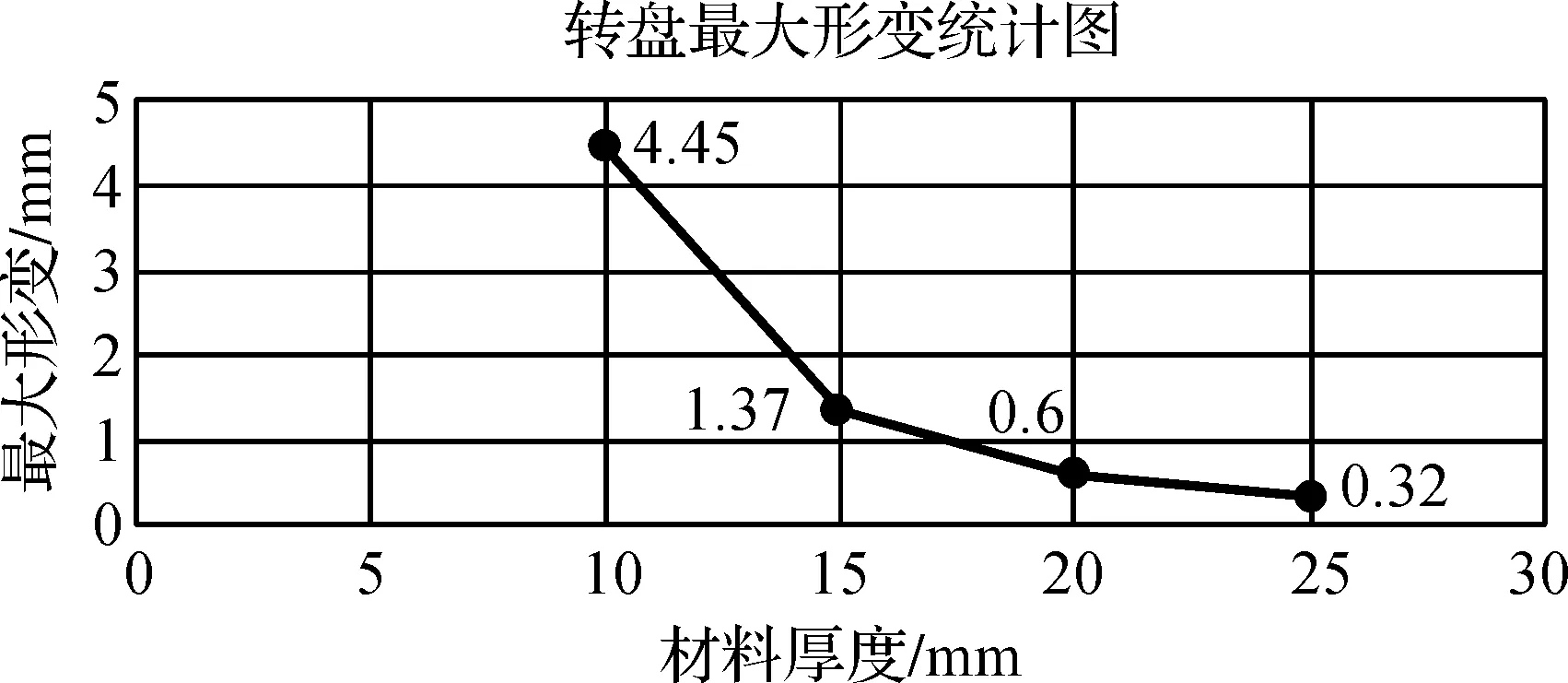

图9 转盘最大变形统计

根据形变分析,可得不同厚度下转盘最大变形量,如图9。由统计图可以直观看出,随着转盘厚度的增加,转盘最大形变呈指数级下降。当转盘厚度达到20 mm或25 mm时,转盘的形变已可忽略不计。

3.2 钥匙升降系统滚动螺旋副

钥匙机构台面升降系统由电机直连螺杆进行滚动螺旋传动实现(如图7)。由于本应用中滚动螺旋副处于低速工作状态,因此其尺寸由额定动载和额定静载得出的尺寸较大值来决定[10]。

1)额定动载荷

滚动螺旋的额定寿命为

(4)

式(4)中:KP为载荷系数,KH为硬度影响系数,n为螺杆转速,Ca为额定动载荷,Fa为螺旋轴向载荷。其中:Fa估算值为245 N;本应用中载荷性质为平稳和轻微冲击,因此载荷系数KP经查询可得最大为1.2;硬度影响系数KH根据查表最大为3.85;螺杆转速n最大假定为120 r/min,额定寿命Lh根据测试仪器查表可得为15 000 h,计算可得动载荷Ca≥5 390 N。

2)额定静载荷

滚动螺旋副静载荷计算公式为

(5)

根据额定动载荷和静载荷的计算结果,通过查询直线运行球轴承承载能力[11],公称直径20 mm,导程4 mm的产品已经能够满足设计需求。

3.3 传动电机

1)钥匙平台升降电机

伺服电机的选择,需要考虑电机的转动扭矩和额定转速是否足够带动平台升降。转动扭矩的大小,与平台重量、丝杆导程和传动效率相关,其估算公式如下[12]:

(6)

式(6)中,S为滚动螺旋副导程,m为平台质量,γ为传动效率。滚动螺旋副导S程根据前述选型为4 mm,平台质量m为25 kg,滚动螺旋副的传动效率一般在0.9以上,在功率校验时通常取值0.85,平台在升降过程中还需克服与支撑轴的滚动摩擦力,因此假定传动效率γ为0.5,带入扭矩估算公式可计算出伺服电机转动扭矩要求T≥0.32 Nm。

2)钥匙平台转动电机

根据能量传递公式以及转动能量公式,可以推导出转动扭矩

(7)

式(7)中:T为转动扭矩;w1为电机转速;w2为平台角速度;γ为传动效率;m为平台质量;r为平台半径。根据设计要求:转台半径r=0.4 m;转台质量m=30 kg;设定最大平台角速度w2=20 r/min;减速箱传动比选择为10,w1=10w2=200 r/min;蜗杆减速箱传动效率按最低50%计[13],带入公式可得:T≥4.8 Nm。

3)锁头平台转动电机

根据设计要求:转台半径r=0.375 m;转台质量m=52.5 kg;设定最大平台角速度w2=20 r/min;减速箱传动比选择为10,w1=10w2=200 r/min;蜗杆减速箱传动效率按最低50%计,带入公式(7)可得:T≥4.8 Nm。

4 控制系统设计

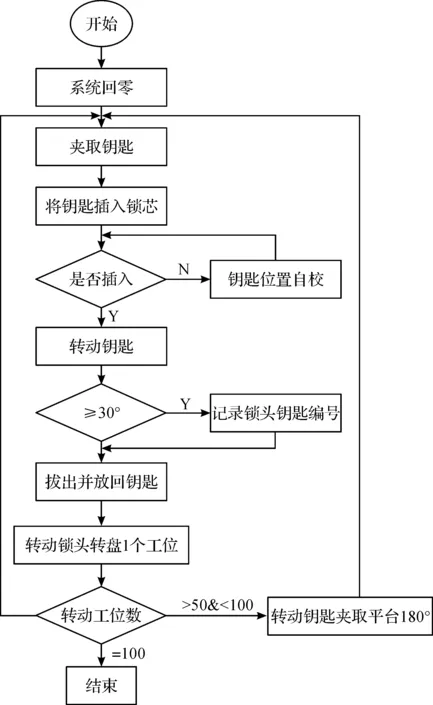

互开率试验机运行方式为:1)设备自动夹取i号钥匙分别对1~100号锁芯进行开启测试;2)放回i号钥匙并夹取i+1号钥匙分别对1~100号锁芯进行开启测试;3)重复以上步骤直至完成所有100个钥匙的开启测试;转化为测试过程软件实现如图10。

图10 互开率试验流程图

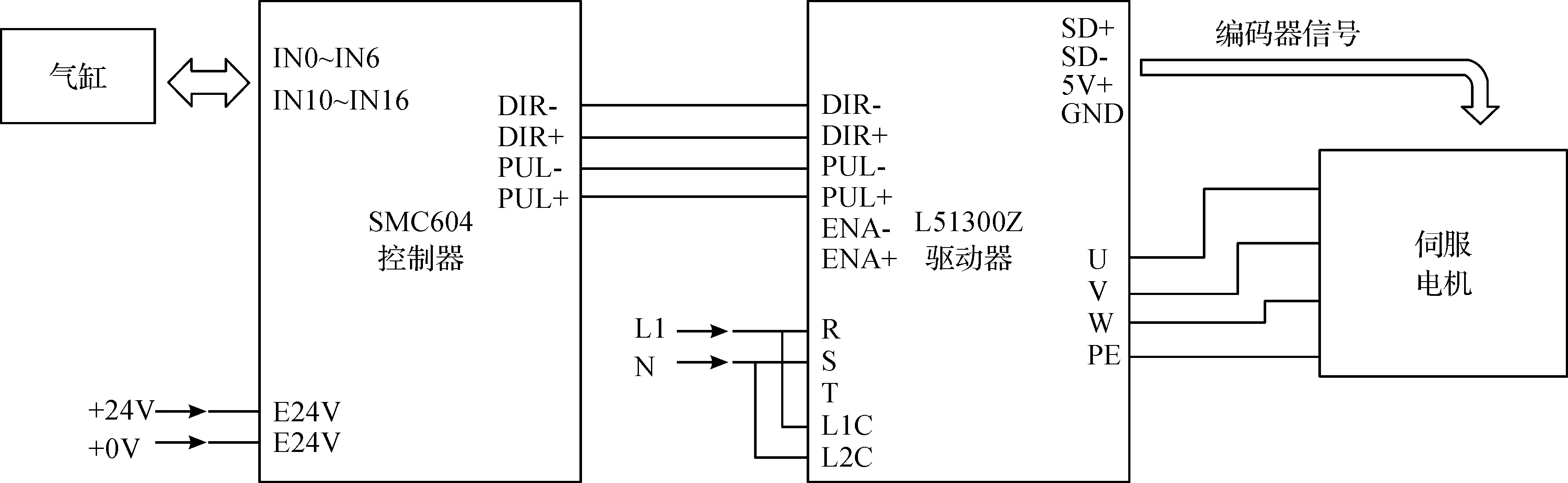

转台的转动和升降由4个电机分别执行,钥匙的夹取、插拔、旋转和校正分别由8个气缸按既定顺序执行,由于执行部件的动作和顺序较为复杂,需要由PLC进行控制,控制实现如图11。

图11 PLC控制系统图

5 结 语

本文通过钥匙定位可行性分析结果,设计了互开率自动测试设备,通过调试运行正常。结果表明,利用钥匙和夹取机构间的自由度,可以实现钥匙自动导入匙槽操作。在实际调试过程中,开启频率调整至1次/min左右,在兼顾效率的同时,能有效降低需要二次定位调整现象。

为验证设备的有效性,选取了具有结构代表性的8批次,每批次100个样本,通过设备和人工两种方法进行比对测试,测试结果未发现不一致现象。

在测试过程中,存在较小的概率钥匙无法插入锁芯需要人工干预的情况。本文的研究结果,对进一步优化设计夹取装置等结构,提高钥匙定位的自适应能力具有较强的参考价值。