除颤仪电池智能检测系统的设计

荆 静 柳 冀

心源性猝死是心血管疾病的主要死亡原因,除颤治疗心室颤动是提高急救存活率的关键手段,同时,及时采取电除颤也是救治心脏骤停的重要决定性因素。除颤器是实施除颤术治疗的关键设备,使用前需要检查除颤器功能是否完好,尤其是电源有无故障、电量是否充足以及各种导线是否完好、有无断裂和接触不良,因此设备应始终保持良好性能及充足的电量,在紧急状态下快速进入工作状态[1]。本研究设计开发除颤仪电池检测系统,探讨智能化除颤仪电池检测方法,为规范化除颤仪电池管理,进而提升工作质量和工作效率。

1 除颤仪电池智能检测系统

1.1 检测系统需求分析

目前,除颤仪电池智能检测系统存在着诸如运行可靠性差、测量精度不高、操作复杂、自动化程度不高、检测时间长、电池测量项目单一以及不适宜大规模检测的问题[2]。同时,由于除颤仪通常采用锂电池,而锂电池通常针对充放电电流、电压检测的精度及流程有非常严格要求,从而严格地避免过充电、过放电、短路及断路。加之锂电池检测无法运用多节串联的方式进行,不便于采用自动化检测,增加了电池检测的操作流程、分析处理等环节的复杂性,因此,需要研制自动化锂电池检测系统[1,3]。

1.2 锂电池检测标准

锂电池检测标准主要包括国家标准“原电池第4部分锂电池的安全要求”GB8897.4-2008及国际锂电池标准(IEC60086-4:2014、EN60086-4:2015)设计。待测电池性能参数包括外观及电性能等。

(1)外观测试。外观测试主要包括外观、外形尺寸、质量、使用状况等项目。

(2)电性能测试。需要对电池进行的检测项目包括:充放电电池电压及电流、额定容量、运行温度等参数。同时,能够对不同检测项目设置程序控制开关,实现对控制系统进行开关操作。

2 除颤仪电池智能检测系统设计与实现

2.1 系统检测流程

在系统检测流程中,当用户提出测试要求时,可预先设置测试计划及参数,用户完成设置并确认后,系统发送控制信号并设置数据通道,数据通道准备完成后延时等待数据接收,接收到数据后核验数据格式,确认数据格式无误后,将数据传输到计算机端数据管理系统,在数据管理系统中完成数据分析并出具测试报告[2,4](如图1所示)。

2.2 系统结构

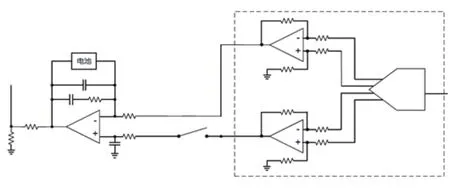

除颤仪电池智能检测系统主要由控制系统、控制电路、信号预处理、数字化、数据显示、掉电保护电路、通讯电路、电源电路及功能模块等组成,检测系统主要结构如图2所示。

(1)控制系统。在系统设计中,采用多个处理器组合实现系统控制功能。选用LPC938结合AT89S52作为控制器,其中由LPC938实现系统控制及模拟数字(analog/digital,A/D)转换,采用AT89S52实现与个人电脑(personal computer,PC)上位机及用户交互。LPC938芯片具有控制器功耗低,采用了高性能处理器架构,指令执行效率高;AT89S52是一种低功耗、高性能金属氧化物半导体(complementary metaloxide semiconductor,CMOS)元件8位微控制器,具有8 K系统可编程Flash存储器[2,5]。片中Flash允许程序存储器在系统内编程,亦适于常规编程器。在单芯片上,拥有灵巧的8位中央处理器(central processing unit,CPU)和在线可编程Flash。

用户通过按键和显示电路实现用户交互,当用户完成参数设置及测试计划后,生成控制信号,通过控制电路实现功能设置。LPC938向AT89S52输出控制命令,由AT89S52实现具体的检测功能[1,6]。采用多CPU协调完成系统的整体功能,不仅可以提高系统的执行速度,同时能够并行实现检测功能,从而提高系统运行的效率和可靠性。

(2)控制电路。控制系统由反向电压保护器、精密电压调节器、霍尔电压发生器、差分放大器、施密特触发器、温度补偿器和互补型集电极开路输出器等组成,具有无触点、低功耗、长使用寿命、响应频率高等特点,内部采用环氧树脂封灌成一体化,具有较强的环境可靠性,高达400 mA的负载能力,根据控制器信号实现对不同检测项目设置程序控制开关,实现对采集系统进行开关操作[3,7]。

(3)信号预处理。由于检测信号微弱,系统采用信号预处理提高数据采集系统性能及精度,因此,被转换成数字信号之前要进行预处理。信号预处理包括信号放大、数据缓冲及信号滤波等,确保信号能在有效输入范围之内[8]。系统中信号放大采用LM2904芯片实现,LM2904内部包括有两个独立的、高增益及内部频率补偿的双运算放大器,适合于研究中电压范围较宽的使用场景,电源电流与电源电压无关。信号放大电路采用的电桥构成测量电压,无差压时,电桥两臂平等[9]。差压信号加到4个陶瓷压敏电阻上,压敏电阻的阻值随差压而变化,引起电桥失衡。电桥失衡引起电流的变化,通过运放LM2904进行电流的放大在后面接ADC0834模数转换芯片,把模拟信号转化为数字信号,再传输至CPU进行处理[3,9-10]。

(4)数字化。系统通过A/D转换器可将模拟信号进行数字转化,之后通过数据通道将数据输入到系统中的AT89S52处理器,实现数据处理及保存。系统A/D转换器采用的是DAC0832芯片,该芯片具有I2C总线接口的单电源供电,8位低功耗CMOS数据采集,转换结果为一对差动电流输出,具有转换时间短、效率高的优点[6,11-12]。A/D转换器采用发送一个有效读模式地址到DAC0832之后,A/D转换器在应答时钟脉冲后沿被触发后发送控制字节,选择相应通道,进入数据读取循环,接收目标通道的数据。

(5)数据显示。数据显示采用LCD1602液晶显示,可用于显示开路电压值和短路电流值,还可以显示电池电量等信息[13]。系统开发流程包括:①定义LCD1602管脚;②显示初始化,初始化及设置显示方式、延时、清理显示缓存以及设置显示模式等操作;③设置显示地址;④显示数据。

(6)掉电保护电路。系统利用24C08断电以后存储的数据不消失的特点,实现断电保护装置。采用单片机实现自动计时器,随机关断电源后,通电以后可随计时器状态继续计时[14]。

(7)通讯电路。通过RS485接口Modbus协议同单片机进行通讯,该接口具有传输距离远、传输速率高以及共模干扰低的优点,克服了传统RS232的不足,满足单片机系统与PC端数据传输要求[15]。系统采用AT89S52串行接口,结合SN75176总线驱动器组成通讯接口[2,16]。

(8)电源电路。系统检测电路与控制系统分别开发实现,需采用独立的电源来供电。系统采用R1244N001B作为DC/DC转换芯片。该芯片基于CMOS设计,可提供最高1.2 A及30 V输出电源,满足系统的设计需求[9,17]。

(9)功能模块。功能模块由传感器采集电路和信号预处理电路组成。功能电路采用电桥构成采集电路,当存在压差时,差压信号加载到测量传感器上,传感器输出随之变化,引起电桥失衡[9,18]。电桥失衡引起的信号变化经运放LM2904放大后,经A/D转换器进行转化,最后传入AT89S52并进行存储或显示等,最后将数据通过通讯串口送至上位机分析。

2.3 系统测试

(1)外观测试。外观测试主要由测试者根据肉眼判断电池是否存在漏液、胀气、腐蚀、胶渍、污渍、生锈、焊接破损、毛刺、缺口、鼓包等状况[3,19]。

(2)充电检测。过充电检测是模拟当充电电压检测出现错误,充电过程出现故障或充电电压出现错误时,电池可能出现的安全隐患。系统采用IEC62133:2012标准中过充电测试设计,提供标准220 V交流电对完全放电后的待测锂电池进行充电,在标定充电时间内记录充电电流及充电电压,考察电池放电过程的电特性[4-5]。

(3)放电检测。系统在放电过程可定时采集放电参数,通过构建闭环调节负反馈测量电路,获取放电电流及电压信号,经三运放放大电路放大转换后传递至PC端数据管理系统,实现数据分析(如图3所示)。

图3 放电检测电路示图

(4)温度测量。系统采用DS18B20数字温度传感器读取当前环境温度,具有线路简单、体积小的优点。可在-55~+125 ℃之间实现12位精度数据测量[7,20]。

(5)内阻测量。电池的内阻包括欧姆内阻和极化内阻。欧姆内阻是由电池自身决定,与电池的尺寸、结构、装配等有关;极化内阻与电池充放电过程相关,当电流通过电极时,电极电势偏离平衡电极电势出现电极极化现象,从而导致电池正负极在进行电化学反应时极化形成内阻。系统采用交流压降内阻测量法,即测量时将电池等效为有源电阻,因此给电池施加220 V工频交流电,然后对其电压进行采样,经过整流、滤波[6]等一系列处理后通过运放电路计算出该电池的内阻值。交流压降内阻测量法的电池测量时间通常可保持在300 ms,通过控制电路可实现动态测量,便于连续观察。

(6)容量测量。电池容量是电池性能的重要性能指标之一,表示在一定条件下(放电率、温度、终止电压等)电池放出的电量,即电池的容量,通常以安时为单位,用A.h表示[16]。在电池放电测试过程中,电池容量计算为公式1:

式中C为电器元件电容量;I为放电电流;t0及t1分别对应表示放电起始及放电终止时间。

2.4 数据管理系统

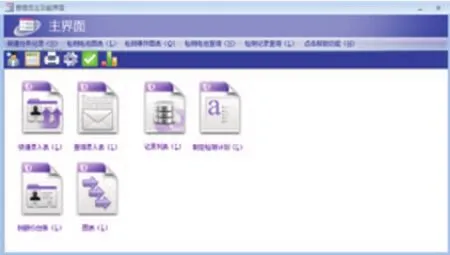

数据管理系统作为智能检测体系中重要的组成,提高了检测操作的规范性和数据管理的可靠性。系统采用Access 2007构建数据管理系统,该方法具有开发速度快,采用VBA实现系统逻辑,支持调用Windows底层API等优点。Access数据库本身移植性强,适用于项目开发要求。

2.5 系统功能

系统功能主要包括操作管理和数据管理功能。

(1)操作管理。主要包括制订检测计划、设备台账管理、电池测试及性能评估。通过设置量程及待测型号,针对不同型号受检设备制作包含特定检测项目及测量范围的测试设备模型;在实际测试工作中,用户便可通过待测设备型号选择除颤仪模板并快速完成设置,减少了检测时间,提高了工作效率。

(2)数据管理。包括设备及检测记录等相关内容的录入、查询及图表展示,数据管理系统主功能界面如图4所示。

图4 数据管理系统主功能界面图

通过受检设备信息页面展示,用户可通过点击设备ID查看该设备对应的检测记录,受检设备列表如图5所示。

图5 受检设备列表界面图

3 除颤仪电池智能检测系统测试

3.1 系统操作功能

实际工作中,用户可通过新建任务、快捷录入、记录列表、制订检测计划、收录除颤仪台账、生成检测报告及图表统计信息等功能实现标准化操作流程。特别是用户可通过新建计划任务的方式建立批处理任务,通过预先制订检测计划可实现检测的并行化、自动化;除颤仪台账能够快捷建立除颤仪模板,实现电池快捷录入,便于用户新建电池记录,与此同时,系统提供的记录列表及图表信息能够辅助用户实现记录查询。

3.2 电池测试

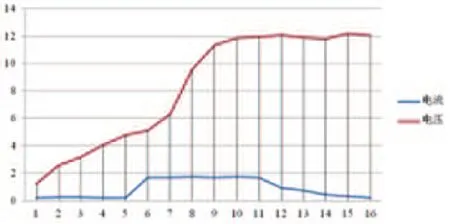

在性能评估方面,系统可自动记录测试电池周期性充放电电压及电流信号,通过MSCOMM组件将数据传输到PC终端[11]。在PC终端,通过测试页面显示测试记录(如图6所示)。

图6 充电电流电压检测示图

3.3 电池分组及性能评估

系统可通过电池的特征参数值进行比较,采用决策树分类器可将参数近似的电池分为一个分组,在特征比较时,可将电池模板参数电池作为决策树分组基准,然后将待测电池的特征值与基准值进行比较,最终综合每个特征参数值判断待测电池间的一致性[12-14]。分别采用放电次数、放电电压及放电电流测量特征参数作为决策条件,将测量电池归为不同组别(如图7所示)。

4 结论

本研究设计以LPC938结合AT89S52作为控制器,通过基于霍尔电压发生器构建的控制电路实现程序控制,能够对不同检测项目设置程序控制开关,实现对控制系统进行开关操作[15-17]。同时,由于检测信号较为微弱,系统采用信号预处理提高数据采集系统性能及精度,因此,通过运放LM2904进行信号放大,并采用ADC0834实现模数转换芯片,将模拟信号转化为数字信号,再传输至CPU进行处理[18-19]。PC端采用Access 2007构建数据管理系统,实现测试计划、量程及待测型号等参数设置及电池信息、检测报告、除颤仪等查询功能,进而实现电池测试、报告生成、性能评估等功能。检测系统具有自动化程度高、适用范围广泛的特点,并具有较强的可扩展性,对类似的系统开发具有一定的参考价值。

图7 特征参数比较决策树示图