后驱全电独立驱动-制动电动车横摆稳定性控制

杨坤,解来卿,王杰,谭迪,张学义,刘吉顺

(1.山东理工大学交通与车辆工程学院,255000,山东淄博;2.清华大学汽车安全与节能国家重点实验室,100084,北京;3.阿尔特汽车技术股份有限公司,100076,北京)

随着中国汽车保有量的逐年增多及能源安全与环境污染问题严重性的日益突出,电动化已成为汽车技术发展的主要方向之一[1]。其中,轮毂电机电动车因具有传动效率高、空间布置灵活、前后轴荷分配合理、动力性强、经济性好等优势而成为研究热点[2-3]。近年来,随着人们对其电子差速系统[4]、差动助力转向控制[5]、驱动横摆力矩控制[6-7]、轮毂电机系统对悬架设计[8]、整车垂向运动[9]、整车平顺性[10]等影响研究的深入,操纵稳定性逐步成为亟待解决的关键问题,这也是充分发挥其性能优势的基础[11]。目前,市场上主流的汽车操纵稳定性控制方案均是通过对车轮施加制动力实现的,但由于液压制动调节单元的关键技术被博世、大陆等国外大公司垄断[12-13],使基于传统液压制动的横摆稳定性控制系统(YSC)在轮毂电机电动车上的应用受到限制。电子机械制动系统(EMB)作为下一代制动系统,具有制动力大小可知、滞后小和控制精确的特点,且便于集成ABS/TCS/ESP等控制系统,从而为突破国内公司在液压制动系统控制单元方面的瓶颈提供了机遇[14];同时,基于轮毂电机电动车可为车轮独立提供电机制动力的特点,可用耦合制动替代单纯的机械制动,从而减小对EMB最大制动力、工作时间的要求,并解决高压电源、制动备份等影响EMB应用的关键问题[14]。为此,基于全电耦合制动的独立驱动-制动电动车YSC极具研究价值。针对传统YSC控制系统采用的门限值和PID控制,应用过程中存在控制参数优化困难、标定周期长、工作量大等问题,本文以后驱全电独立驱动-制动电动车为研究对象,提出了基于全电耦合制动和遗传PID算法的YSC方案,搭建了基于15自由度车辆模型的仿真平台,通过阶跃路转向工况,对用于全电独立驱动-制动电动车YSC的性能和优势开展可行性验证分析。

1 工作原理

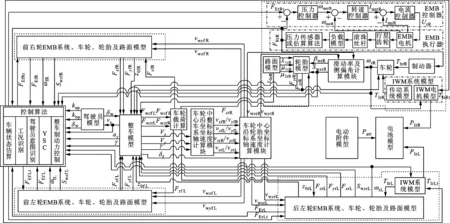

本文研究对象为采用EMB和轮毂电机的后驱全电独立驱动-制动电动车,其原理如图1所示,主要由2套轮毂电机系统(IWM)、4套EMB、整车控制器(VCU)、YSC控制器、动力电池系统(含电池管理系统(BMS))、2套DC-DC系统、电子制动踏板总成、电子油门踏板总成、方向盘转角传感器、横摆角速度传感器、2路CAN总线、高压线束、低压线束等组成。VCU接收油门踏板开度、制动踏板开度、IWM状态、动力电池状态及YSC控制器输出的车速,并通过相应的控制算法判断驾驶员意图和车轮运动状态;根据驱动控制算法控制2个后轮的驱动力矩;根据制动控制算法控制各车轮制动力矩及后轮EMB制动力矩和IWM电机制动力矩的分配;YSC控制器根据4个轮速传感器输出的轮速信号及由整车控制器输出的油门开度、制动踏板开度、各IWM状态和对EMB的制动需求,通过计算得到轮速、车速、车轮状态、整车状态等信息;根据YSC算法计算得到对整车目标横摆补偿力矩及相关车轮制动力矩的需求,最终通过对2个IWM和4个EMB的控制,实现基于全电耦合制动的YSC控制。

2 YSC控制系统方案

基于全电耦合制动的后驱全电独立驱动-制动电动车YSC工作原理如图2所示。为了优化控制参数、缩短标定周期、减小标定工作量,YSC控制选用遗传PID控制算法,输入为时间t、整车目标和实际横摆角速度γno和γ,输出为目标横摆补偿力矩ΔM,其中γno可基于单轨车辆模型根据车辆纵向速度vx、路面附着系数μ、方向盘转角δw计算得到。制动力分配算法首先根据δw、γno、γ确定对哪个车轮施加制动力矩,然后根据目标横摆补偿力矩确定相应车轮的目标制动力矩大小,最终通过控制IWM和EMB对目标车轮施加制动力矩,以实现YSC控制。

2.1 基于遗传PID算法的YSC控制

基于遗传PID算法的YSC控制流程如图3所示。遗传算法将生物进化原理引入到优化参数编码后形成的种群中,通过复制、交叉、变异等遗传操作对种群中的个体进行筛选,根据优胜劣汰的原则,将适应度高的个体保留下来组成新种群,通过多次更新使种群适应度不断提高,直到满足优化条件[15]。为了增加控制算法的可移植性,通过m语言编写遗传PID程序,通过S函数在Simulink中实现与车辆模型的集成。参数编码、解码、寻优指标及遗传操作的概率计算是控制的关键。

图3 基于遗传PID算法的YSC控制流程图

基于常用的二进制多参数编码方案,按照下式将每个参数进行二进制编码得到子串,即

(1)

(2)

(3)

式中:Kp、Ki、Kd为PID控制的比例、积分、微分系数;下标max、min表示取值的上下限;上标Lp、Li、Ld为Kp、Ki、Kd子串的长度,子串译码后所对应的无符号整数范围为[02Lp]、[02Li]、[02Ld];δp、δi、δd为根据Kp、Ki、Kd搜索空间的二进制参数换算成的十进制数。将得到的各个子串按照一定的顺序排列组成一个大的二进制字符串,即个体。

PID参数的寻优指标主要考虑如下3个因素[15]:一是为了获得满意的过渡过程动态分析,采用误差绝对值时间积分性能指标作为参数选择的最小目标函数;二是为了防止控制能量过大,在目标函数中加入控制输入的平方项;三是为了避免超调,采用惩罚功能,即一旦产生超调,将超调量作为最优指标的一项,如下式所示

J(q)=

(4)

式中:J(q)为当前迭代遗传PID参数选择的最小目标函数;q为遗传PID控制器的当前迭代次数;j为求和迭代次数变量,j=1,2,…,q;w1、w2、w3、w4为遗传PID算法整定目标函数加权值;e(j)为第j次迭代时的遗传PID控制系统输入误差;Δu(j)为第j次迭代时的控制增量;tu为上升时间;Δγ(j)为第j次迭代车辆系统输出的横摆角速度增量。

遗传操作概率包括选择概率、交叉概率和变异概率,其中交叉概率和变异概率采用常数,选择操作选用适应度比例法[15],即通过个体的适应度值,求得每个个体对应的选择概率。选择概率大的在下一代中将有较多的子孙,反之则被淘汰。个体的选择概率如下式所示

(5)

n=PsiN

(6)

式中:N为遗传算法种群规模;fi为遗传算法个体i的适应度值;n为第i个遗传算法个体的选择次数。

2.2 制动力分配控制

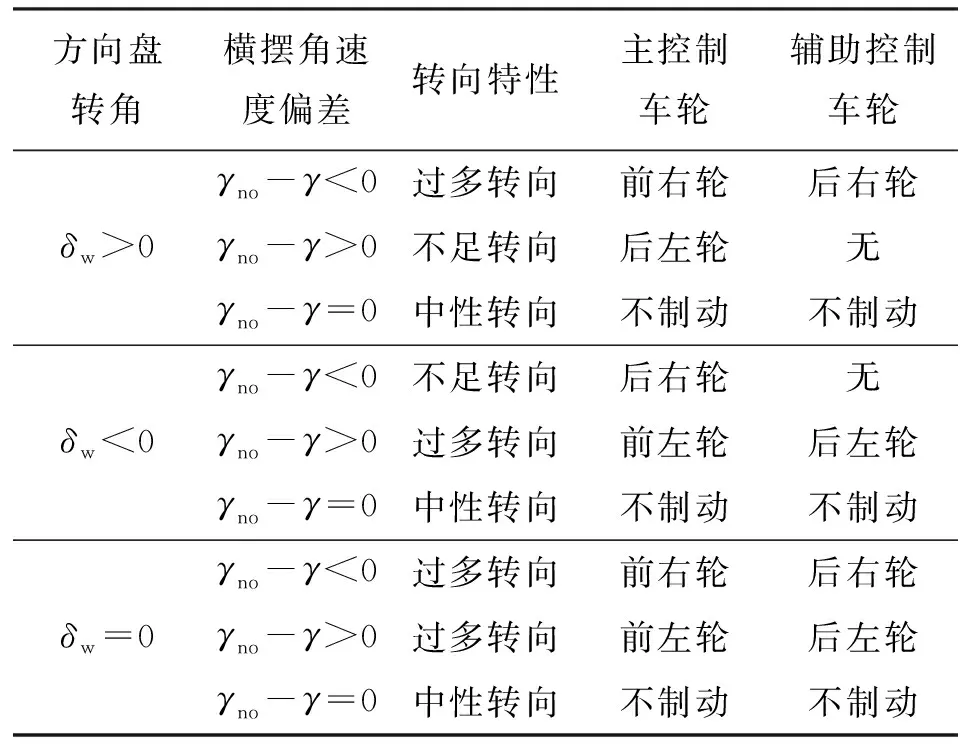

2.2.1 控制车轮选取 YSC根据方向盘转角及目标横摆角速度与实际横摆角速度的偏差来判断整车的转向特性,当车辆处于过多转向时,通过控制前外轮和后外轮制动力给整车施加一定的横摆补偿力矩;当车辆处于不足转向时,通过对后内轮施加一定的制动力,以获得相应的横摆补偿力矩。由于对前内轮施加制动力,获得的横摆补偿力矩方向不定,因此不宜对前内轮施加制动控制,车轮选取规则如表1所示。设定规则时,令左转向时δw为正,右转向时δw为负,横摆角速度以逆时针方向为正。

表1 YSC控制车轮选取规则表

2.2.2 车轮制动力矩控制 确定横摆补偿力矩后,根据整车构型、控制车轮选取规则和车轮动力学方程,在忽略车轮滚动阻力的前提下,可由下式求得各车轮的EMB力矩和后轮IWM力矩

(7)

(8)

(9)

(10)

式中:TBI为IWM制动力矩;Re为车轮滚动半径;δf为前轮转角;lf为质心到前轴的距离;c为过多转向时后外轮制动力矩与前外轮制动力矩之比;d为轮距;Iw为车轮转动惯量;ω为车轮转速。当汽车左转且发生过多转向时,根据式(7)控制车轮制动力矩;当汽车左转且发生不足转向时,根据式(8)控制车轮制动力矩;当汽车右转且发生过多转向时,根据式(9)控制车轮制动力矩;当汽车左转且发生不足转向时,根据式(10)控制车轮制动力矩。

2.2.3 后轮制动力矩分配控制 后轮制动力矩由EMB制动力矩和IWM制动力矩互补提供,分配时主要考虑两个原则:一是从节能和优化EMB的角度出发,考虑优先使用IWM制动力矩;二是要考虑电机、电池特性对IWM输出最大制动力矩的影响。

当Tdmi≤TBImi时

(11)

当Tdmi>TBImi时

(12)

式中:Tdmi为YSC对第i个车轮的需求制动力矩;TBImi为第i个IWM所能提供的最大制动力矩;TBIi为第i个IWM的制动力矩;TEi为第i个车轮EMB的制动力矩。

IWM系统提供的制动力矩可由下式确定

Ts=f(lm,nm)

(13)

(14)

式中:Ts为IWM电机稳态输出力矩,根据电机负荷率、转速及外特性查表得到;lm为电机负荷率;nm为电机转速;Tm为电机动态输出扭矩;s为拉氏变换变量;te1为系统时间常数;te2为滞后时间常数。

由电机特性决定的IWM最大制动力矩为

(15)

式中:TBIi_mot为第i个IWM由电机特性决定的最大制动力矩;Tmmi为第i个IWM电机的峰值制动力矩;iIi为第i个IWM的减速比;Pmmi为第i个IWM电机的峰值制动功率;ηIi为第i个IWM的传动效率;nbi为第i个IWM电机的基速。

由电池特性决定的IWM最大制动力矩为

(16)

式中:TBIi_bat为第i个IWM由电池最大充电功率决定的最大制动力矩;Pbmi为电池所允许的第i个IWM的最大充电功率;ηbi为电池充电效率。同时,需要根据式(15)(16)考虑电机/电池特性对IWM输出制动力矩的限制。

制动时第i个IWM所能提供的最大制动力矩取TBIi_mot、TBIi_bat中的小值,如下式所示

TBImi=min(TBIi_mot,TBIi_bat)

(17)

2.2.4 EMB制动控制 对机械制动力快速、准确的调节是基于全电耦合制动实现YSC的关键,为此EMB制动控制采用了由压力控制环、转速控制环和电流控制环串联组成的三闭环控制结构,三环均采用PI控制算法[16],控制原理如图4所示。

ωm为EMB电机转速;Im为电流;U为EMB控制器输出给电机的电压图4 EMB控制原理图

kap、kbp为油门、制动踏板开度;Vx、Vy为汽车质心在车辆坐标系中沿x、y方向的速度;ay为汽车侧向加速度;Fwz为轮胎法向力;Fz为车轮垂直载荷;vx、vy和vwx、vwy分别为非簧载质量坐标系和车轮动坐标系下轮心纵向、侧向速度;Patt为电动附件功率;PI为IWM功率;Tb为车轮制动力矩;βw为轮胎侧偏角;Sw为车轮滑动率;λ1为车轮最佳滑动率;μ1、μ2为路面峰值、滑动摩擦系数;Fx、Fy为轮胎纵向、侧向力;z0为路面纵断面高度图5 仿真平台原理示意图

图4中,外环是决定系统主要性质的基本控制环,内环的作用是限制本环的被调量以保护电动机,同时对环内的扰动及时进行调节,使其更有利于外环控制[14]。

FE可由下式计算得到

TEi=2μliRBiFEi

(18)

式中:μli为制动器i的摩擦系数;RBi为制动器i的摩擦半径;FEi为第i个EMB的制动压力。

3 仿真平台搭建

为了验证基于全电耦合制动的后驱全电独立驱动-制动电动车YSC的可行性,基于Matlab/Simulink搭建了包含整车模型、车轮载荷计算模块、车轮中心沿整车坐标系坐标轴速度计算模块、车轮中心沿轮胎坐标系坐标轴速度计算模块、驾驶员模型、电子油门踏板模型、电子制动踏板模型、IWM模型、EMB模型、电池模型、控制模块在内的仿真平台,原理如图5所示。图中以后右轮为例,详细给出了EMB系统、车轮及轮胎的模型,其他3轮与之相同,其中整车的动力学模型如下式所示

FxwfR)cosδf+(FywfL+FywfR)sinδf+Ff+Fw)

(19)

FywfR)cosδf-(FxwfL+FxwfR)sinδf

(20)

(FxwfL+FxwfR)sinδf]lf+

(21)

式中:m为整车质量;Fw为整车风阻;Ff为整车滚动阻力;Iz为整车横摆转动惯量;lr为汽车质心到后轴中心线的距离。

4 仿真分析

本文以某B级后驱全电独立驱动-制动电动车为研究对象,对基于全电耦合制动的YSC控制进行了验证分析,整车参数及仿真条件如表2所示。

表2 车辆参数及仿真条件

为了验证YSC控制的可行性及对路面变化的适应性,选择阶跃路转向工况开展仿真分析验证。路面附着系数与方向盘转角变化如图6所示,在0.5 s时,方向盘发生角度为0.3 rad的阶跃转向,0~2 s时路面附着系数为1,2~4 s时路面附着系数跃变为0.2,4 s时路面附着系数跃变为1。

为了验证YSC的控制效果,对有控制和无控制的情况进行了对比分析。整车横摆角速度的变化如图7所示。0.5~2 s时,汽车发生转向,但路面附着系数未发生变化时,有控制和无控制时的整车横摆角速度均在目标横摆角速度附近,汽车保持稳定。2 s时,路面附着系数由1跃变为0.2,无控制时的汽车横摆角速度逐步脱离目标值,差值开始增大,当路面附着系数再次发生跃变时,汽车横摆角速度迅速增大,整车失稳;当有控制时,整车横摆角速度可一直跟踪目标值,整车保持稳定行驶。这表明基于全电耦合制动的YSC控制可以有效控制汽车的过多转向和不足转向,并能适应路面附着系数的突变,具有较强的鲁棒性和路面适应性。

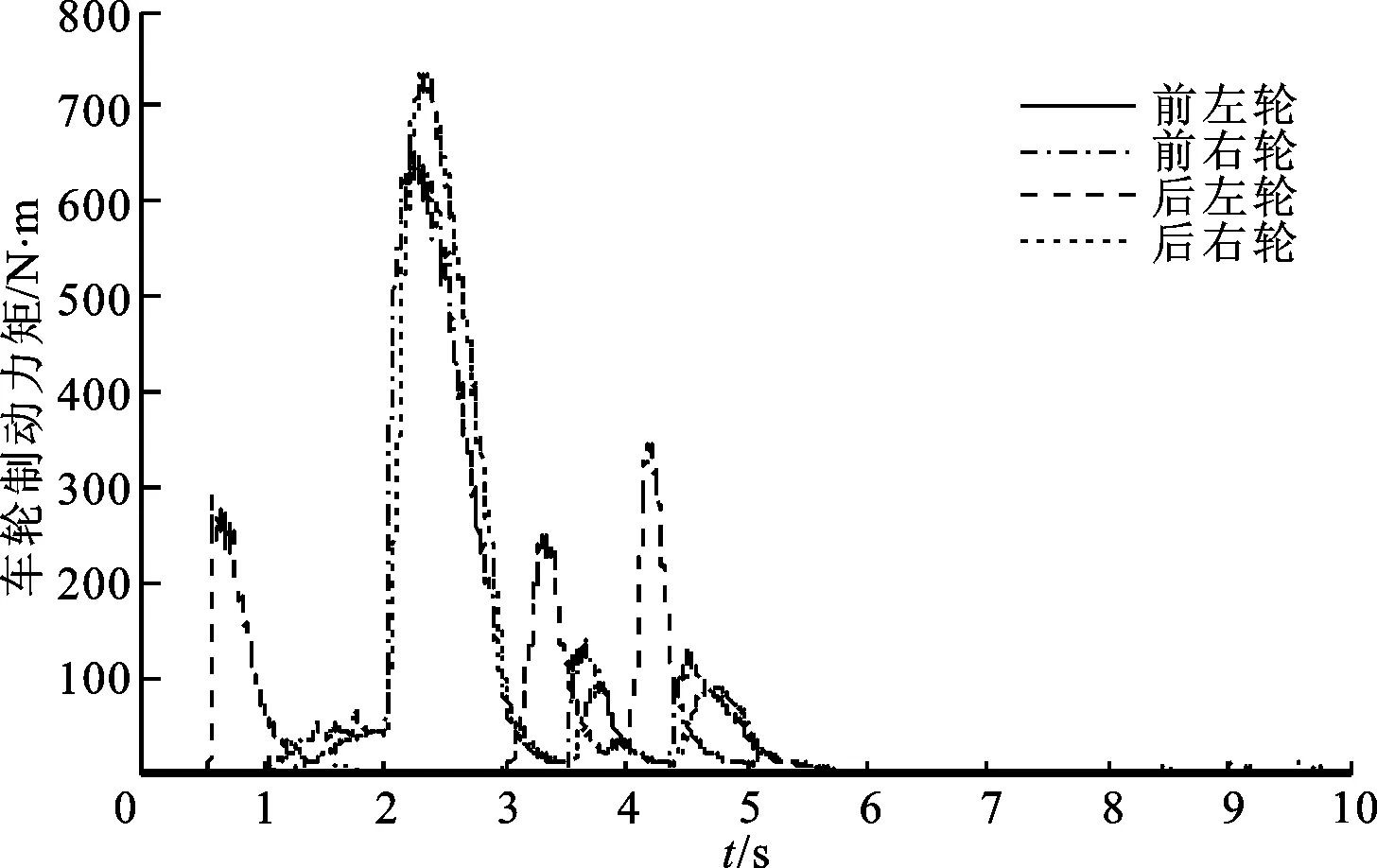

YSC工作时各车轮的总制动力矩如图8所示。方向盘转角大于0且发生过多转向时,对前右轮、后右轮施加制动力矩;当发生不足转向时,对后左轮施加制动力矩;控制过程中未对前左轮施加控制。在整个控制过程中,后右轮所需最大制动力矩为732 N·m(2.34 s),前右轮所需最大制动力矩为650 N·m(2.28 s),后左轮所需最大制动力矩为347 N·m(4.20 s)。

图6 路面附着系数及方向盘转角的变化

图7 整车横摆角速度的变化

图8 YSC工作时各车轮总制动力矩的变化

YSC工作时各IWM制动力矩的变化如图9所示。后左轮IWM制动力矩能够完全满足YSC的需求,后右轮IWM制动力矩在2.155~2.663 s不能独立满足YSC的需求,此时IWM输出最大力矩。YSC工作时各IWM电机负荷率的变化如图10所示,当后右轮IWM输出最大制动力矩时,电机负荷率达到-100%。

图9 YSC工作时各IWM制动力矩的变化

图10 YSC工作时各IWM电机负荷率的变化

YSC工作时各EMB制动力矩的变化如图11所示。前左轮无需制动,因此其EMB制动力矩为0;前右轮制动力矩需完全由EMB提供;后左轮制动力矩可完全由IWM提供,其EMB制动力矩为0;后右轮IWM最大制动力矩不能完全满足YSC的需求,不足部分需由后右轮EMB提供,但EMB输出的最大制动力矩仅为237 N·m,工作时间为0.49 s,与总制动力矩最大值732 N·m和总工作时间4.42 s相比,后右轮EMB所输出的最大制动力矩减小495 N·m,占总制动力矩的67.6%,工作时间减少3.93 s,减少幅度达88.9%,效果显著,这使优化EMB的体积和结构成为可能。

图11 YSC工作时各EMB制动力矩的变化

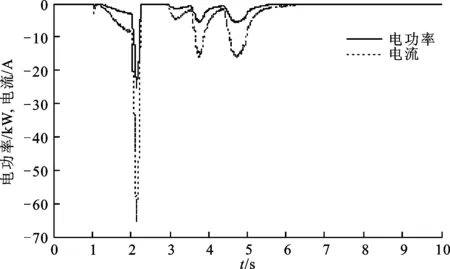

在YSC工作过程中,后左、后右轮IWM的电功率、电流特性曲线如图12、13所示。电功率、电流为负值,表示系统处于发电状态。后左轮IWM最大发电功率为20.3 kW,最大发电电流为55 A;后右轮IWM最大发电功率为25 kW,最大发电电流为65.1 A。在此过程中,除减小了EMB能耗外,后左和后右轮IWM可回收能量31.25 kJ,节能效果显著。

图12 YSC工作时后左轮IWM电流及电功率的变化

图13 YSC工作时后右轮IWM电流及电功率的变化

5 结 论

在全电独立驱动-制动电动车成为研究热点的同时,其操纵稳定性也成为亟待解决的关键问题,这是充分发挥其性能优势的基础。本文考虑基于传统液压制动的YSC应用于电动车受到的限制和EMB应用于电动车的优势,针对基于全电耦合制动的后驱全电独立驱动-制动电动车YSC系统中的关键问题开展研究,得到如下结论:

(1)轮毂电机技术与电子机械制动技术的结合,符合汽车电动化的发展趋势,与传统电动车相比,车轮的耦合制动具有独立、快速、精确可调的优势,这为进一步减少整车能耗和优化EMB制动提供了新思路,相关优势通过本文进行了验证;

(2)针对整车构型特点,提出了基于全电耦合制动的后驱全电独立驱动-制动电动车YSC系统方案,尤其提出了相应的遗传PID控制算法、车轮制动力矩控制算法、后轮制动力矩分配控制、EMB制动力控制等,相关算法可为研究基于全电耦合制动的底盘动力学控制系统提供参考;

(3)基于Matlab/Simulink搭建了包含整车模型、车轮载荷计算模块、车轮中心沿整车坐标系坐标轴速度计算模块、车轮中心沿轮胎坐标系坐标轴速度计算模块、驾驶员模型、电子油门踏板模型、电子制动踏板模型、IWM模型、EMB模型、电池模型和控制模型的仿真平台,该平台可为后续的快速原型实验、实车控制参数优化等研究提供支撑。