高活性复合掺和料早期水化特性及其力学性能

蓝堂伟 李玉香 郑爱国,2 蒋 奥,2

(1. 西南科技大学材料科学与工程学院 四川绵阳 621010; 2. 成铁德阳轨道有限公司 四川德阳 618007)

高性能混凝土轨枕由于高稳定性、制作简单与寿命较长等优点已经广泛应用于各高速铁路线[1]。长期使用中的混凝土轨枕不仅承受列车高速行驶带来的载荷,并且承受大气环境对它的腐蚀,因此混凝土轨枕对力学性能和耐久性能的要求较高[2]。为了保证列车长期行驶的稳定性与安全性,轨枕要求混凝土强度等级为C60,抗冻性应满足F300,电通量小于1 000 C 及56 d氯离子扩散系数小于5×10-12m2/s。为了提高轨枕混凝土的力学性能与耐久性,常采用矿物掺和料替代部分水泥,如矿渣、粉煤灰、硅灰等[3]。大量研究表明粉煤灰、矿渣等掺和料能提高混凝土的后期力学性能和耐久性。Kim[4]研究表明矿渣替代30%水泥时,混凝土的氯离子渗透性减小了15%。Saha[5]研究表明粉煤灰可以降低混凝土的渗透性。Aliakbar[6]研究表明粉煤灰与矿渣粉复合可以增强混凝土后期力学强度。

单纯重心设计法是常见的混料设计法之一,能通过较少试验量定量评价多组分混合物的性能[7]。孙伟[8]与Deng[9]通过单纯重心设计法评价三元胶凝体系混凝土的力学性能与耐久性的变化规律。Cai等[10]使用重心设计法准确预测了蒸汽养护条件下钢包渣-熟石灰-石英粉胶凝体系的最佳组成。

为了保证轨枕混凝土较高的脱模强度以及后期强度,TB/T 3397—2015《CRTS双块式无砟轨道混凝土轨枕》规定矿物掺和料的1 d活性指数大于125%,28 d活性指数大于100%[11]。因此本文采用3种矿物掺和料(磨细矿渣粉、粉煤灰和高活性粉体A)制备复合掺和料替代水泥,并且借助单纯重心型混料设计法[8-11]研究复合掺和料组成对早期活性指数、水化热以及混凝土强度的影响。单纯重心型设计法一般采用7种配比点计算回归方程。本文为减少误差采用10种配比点计算回归方程。

1 实验部分

1.1 原材料

水泥(CC):广元海螺水泥有限公司,P·O 42.5级水泥;矿渣粉(SS):河北润发建筑材料有限公司,S95级矿渣粉;粉煤灰(FA):四川江油发电厂,I级粉煤灰;粗骨料选择5~20 mm级配碎石;细骨料为天然中粗河沙,细度模数为2.78;减水剂:德阳川坝建材厂,聚羧酸高效减水剂,减水率为22%;拌合水为自来水。

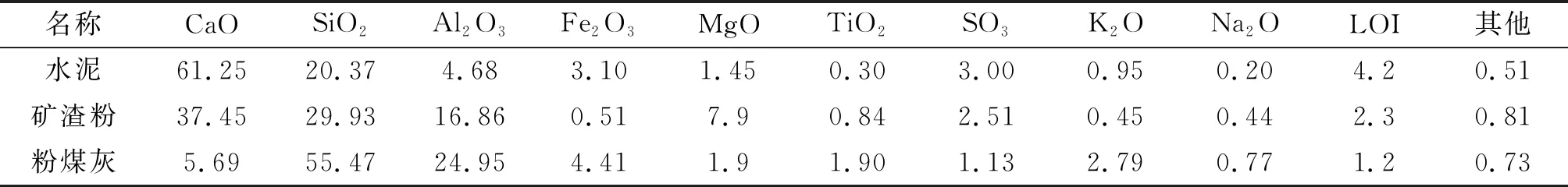

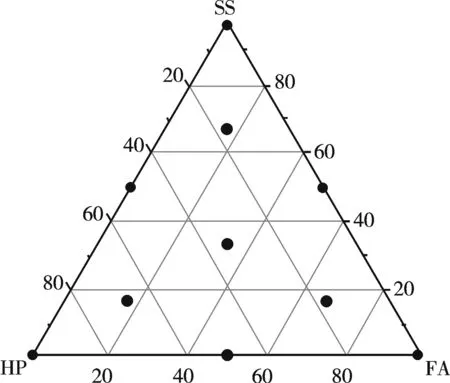

原料的化学组成列于表1,粒度分布列于表2。

表1 水泥、矿渣粉和粉煤灰的化学组成(质量分数,ω/%)

表2 各掺和料粉体及水泥粒度

1.2 活性指数的测定

活性指数的测试参照GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》与TB/T 3397—2015《CRTS双块式无砟轨道混凝土轨枕》。活性指数按照公式(1)计算(试验中活性指数按实际掺量计算活性指数)。

(1)

式中:A为活性指数,单位为百分数(%);R为试验胶砂抗压强度,单位为兆帕(MPa);R0为对比胶砂抗压强度,单位为兆帕(MPa)。

1.3 水化热测定

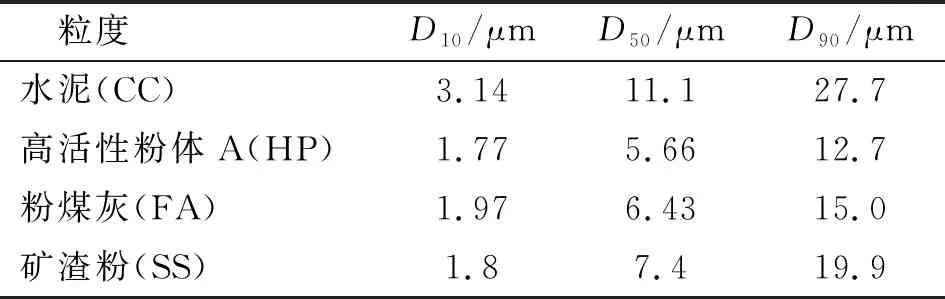

水化热测试采用微量热仪法,在20 ℃恒温条件下测量水胶比为0.5的水泥浆体。实验探究矿物掺和料单掺与混掺在前期的水化放热,其配合比列于表3。

表3 矿物掺和料掺水泥配比

1.4 混凝土样品的制备及力学性能测试

按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》成型混凝土,水灰比为0.28,养护1 d 后脱模,放入标准养护室养护至龄期测试混凝土抗压强度。

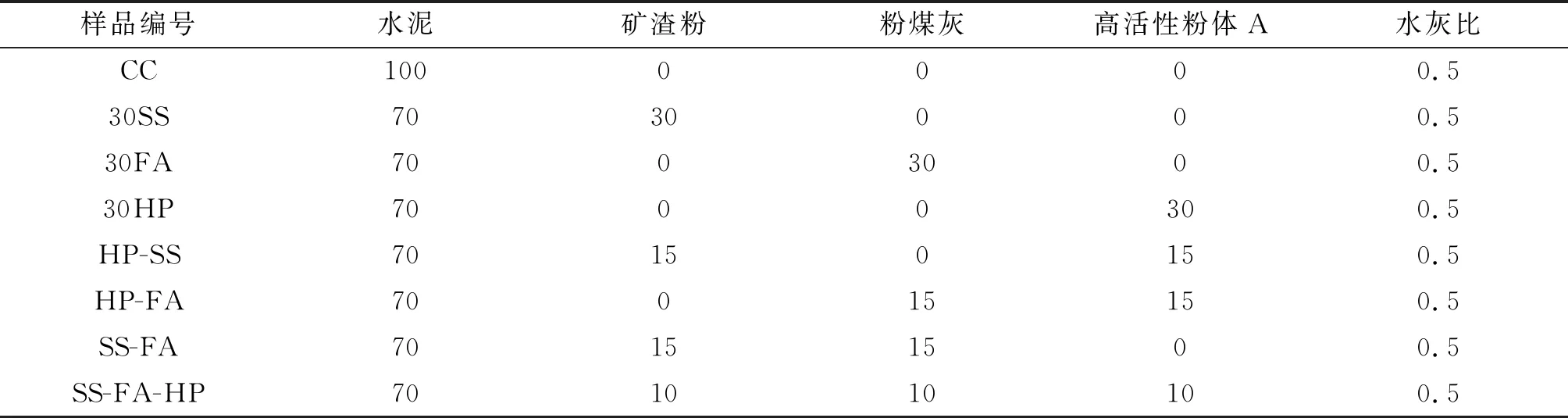

1.5 复合掺和料配合比设计

单纯重心设计法[12]设计3种掺和料复掺的10种不同配合比。将10种配比得到的活性指数或混凝土抗压强度代入公式(2),得出矿物组成与活性指数及混凝土抗压强度的定量关系。通过软件sufer画出等高线图。本实验设计实际配料点如图1所示。实验中复合掺和料掺量均为水泥的30%(质量分数,下同)。

图1 复合掺和料配合点在单纯形重心格子中的分布

S=A1XHP+A2Xss+A3XFA+A12XHPXSS+

A13XHPXFA+A23XSSXFA+A123XHPXSSXFA

(2)

式中A1,A2,A3,A12,A23,A13,A123为常数,XHP为高活性粉体A(HP)占复合掺和料的百分比,XSS为矿渣粉(SS)占复合掺和料的百分比,XFA为粉煤灰(FA)占复合掺和料的百分比。

2 结果与讨论

2.1 复合掺和料组成对活性指数的影响

图2为高活性粉体A、矿渣粉与粉煤灰分别代替水泥10%,20%,30%的1 d和28 d活性指数。由图2可知,粉煤灰和矿渣粉的1 d活性指数随掺量的增加而减小且均小于100%。高活性粉体A的1 d活性指数大于100%且随掺量的增加而增加,其中单掺30%时高活性粉体A的1 d活性指数最大,达122%。单掺10%时粉煤灰的28 d活性指数高于100%,虽然粉煤灰在28 d的反应程度依旧较低,但微集料效应可以弥补其早期强度。矿渣粉与高活性粉体A的28 d活性指数均高于100%且随掺量的增加而升高。单掺30%时矿渣粉的28 d活性指数最高,达111%。

图2 矿物掺和料单掺的1 d和28 d活性指数

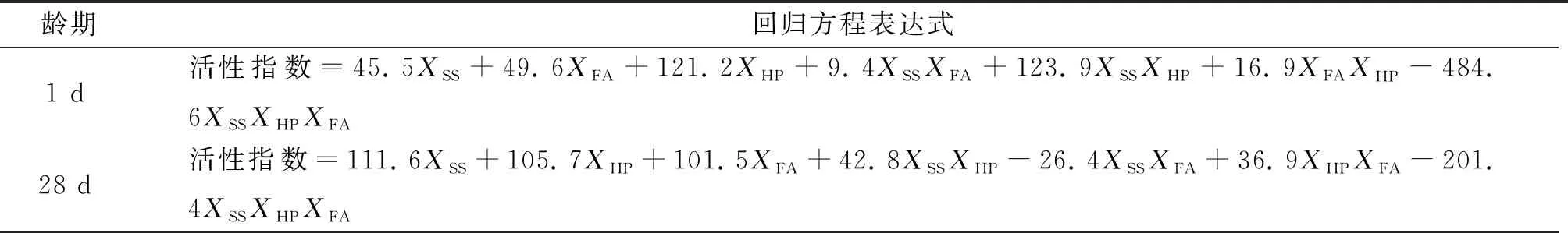

将测得不同复合掺和料配比(复合掺和料掺量为水泥的30%,下文同)的活性指数带入公式(2),计算出1 d和28 d活性指数与矿物掺和料组成之间的回归方程,见表4。通过回归方程对不同配合比的复合矿物掺和料的活性指数进行定量预测[10]。

表4 复合矿物掺和料与活性指数的回归方程

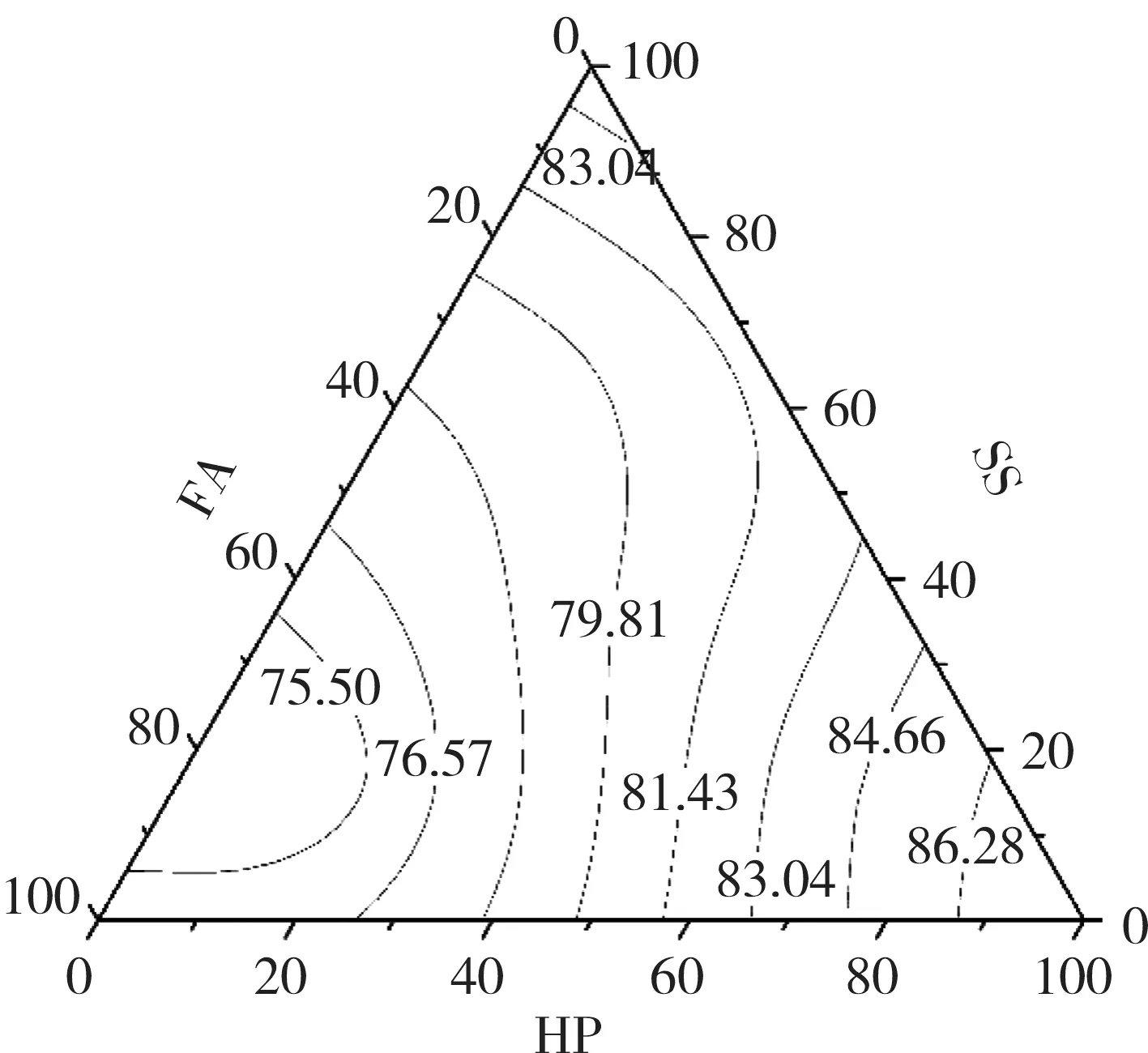

图3和图4分别为复合矿物掺和料1 d和28 d活性指数的等高线变化规律。由图3和图4可知,矿渣粉与粉煤灰1∶1二元复掺时,复合掺和料的1 d活性指数为52%,28 d活性指数为113%,均大于单掺30%时矿渣粉或粉煤灰的活性指数。由于不同级配颗粒之间的紧密堆积能够增强浆体的密实性,故粉煤灰与矿渣粉复掺能提高1 d和28 d活性指数。高活性粉体A与矿渣粉1∶1二元复掺时,复合掺合料的1 d活性指数为118%,28 d活性指数为118%。结合图2可得,高活性粉体与矿渣粉的二元复掺不仅减小了矿渣粉对1 d活性指数的影响,并且提高了复合掺和料的28 d活性指数。高活性粉体A与粉煤灰1∶1二元复掺时,复合掺和料的1 d活性指数为90%,28 d活性指数为114%。虽然高活性粉体A与粉煤灰的二元复掺对活性指数的提高低于高活性粉体与矿渣粉,但它们之间存在复合增强效应。这是因为高活性粉体A活性较高且粒度较小,可分布在水泥颗粒与矿物颗粒之间的空隙,不仅增加了密实性且增强了矿物与水泥之间的黏结强度。粉煤灰由于表面积较大且呈球形,因此与高活性粉体A的复合增强效应不如矿渣粉。三元复掺复合增强效应低于二元复掺,复合掺和料的1 d活性指数为80%,28 d活性指数为105%,这是由于高活性粉体A掺量较小,不足以填充大量的空隙,因此复合效应减弱。

图3 复合矿物掺和料1 d活性指数(单位:%)

图4 复合矿物掺和料28 d活性指数(单位:%)

2.2 水化热

图5为复合掺合料水泥浆体水化速率。由图5可知,单掺30%高活性粉体A的水泥浆体的水化速率远高于纯水泥,但在1 d龄期后浆体放热速率快速下降。矿渣粉含有少量硅酸二钙,因此前期放热速率略高于粉煤灰。浆体前期水化速率由高到低的顺序为高活性粉体A、水泥、矿渣粉、粉煤灰。粉煤灰的前期水化速率低于矿渣粉。粉煤灰或矿渣粉与高活性粉体A二元复掺时,两种复合掺和料的前期放热速率基本一致。高活性粉A与粉煤灰或矿渣粉二元复掺时,粉煤灰与矿渣粉对复合掺和料的前期放热速率的影响较弱。

图5 复合掺和料水泥浆体水化速率

图6为复合掺和料水泥浆体水化热放热量。由图6可知,在3 d龄期内,单掺30%高活性粉体A的水泥浆体的水化放热量增长较快且高于纯水泥,在3 d龄期后其水化放热量增长缓慢。高活性粉体A与粉煤灰或矿渣粉二元复掺的水化放热量基本一致。在3 d龄期后,矿渣粉的放热量逐渐提高。粉煤灰由于反应慢,因此前期水化热一直较低。矿渣粉或粉煤灰与高活性粉体A二元复掺时复合掺和料的活性指数较大,但浆体水化热仍然较低。可见高活性粉体A并未促进粉煤灰与矿渣粉在1 d龄期内的水化。

图6 复合掺和料水泥浆体水化热放热量

2.3 复合掺和料混凝土力学性能

图7为粉煤灰、矿渣粉与高活性粉体A分别代替10%,20%,30%水泥时混凝土在28 d和60 d的抗压强度。由图7可知,单掺高活性粉体A或矿渣粉混凝土的28 d与60 d抗压强度随掺量的增加而增加。单掺粉煤灰混凝土的28 d与60 d抗压强度虽然随掺量的增加而减小,但仍高于纯水泥混凝土。28 d龄期时单掺30%高活性粉体A混凝土的抗压强度大于单掺30%矿渣粉。60 d龄期时单掺矿渣粉与单掺高活性粉体A混凝土的抗压强度差距缩小。这是因为低水灰比下,高活性粉体A水化反应较快,粒度较矿渣粉小,微集料效应较强,因此28 d抗压强度大于矿渣混凝土。矿渣粉随着龄期的增长逐渐发生二次反应,因此差距逐渐减小。

图7 矿物掺和料单掺的28 d和60 d混凝土抗压强度

将测试得出的混凝土抗压强度代入式(2)得出复合掺和料组成与混凝土28 d与60 d抗压强度之间的回归方程式列于表5。

表5 复合掺和料与混凝土抗压强度的回归方程

图8与图9为复合掺和料混凝土28 d与60 d抗压强度等高线图,由图8可知,复合掺和料混凝土的28 d抗压强度中高活性粉体A的增强效果较为明显。粉煤灰与矿渣粉的二元复掺混凝土的28 d抗压强度为67 MPa,而单掺30%矿渣粉与粉煤灰混凝土的28 d抗压强度分别为67.8 MPa与62.5 MPa,可见粉煤灰与矿渣粉二元复掺具有明显增强效应。1∶1∶1三元复掺时,复合掺和料的28 d抗压强度为68.6 MPa。三元复掺混凝土的28 d抗压强度比二元复掺增强效果好。由图9可知,复合掺和料混凝土中粉煤灰对60 d抗压强度的贡献较28 d大。这是由于粉煤灰在28 d后逐渐发生二次水化反应,混凝土抗压强度增强。三元复掺混凝土的60 d抗压强度为79.6 MPa,而高活性粉体A与矿渣粉或粉煤灰二元复掺混凝土60 d抗压强度分别为82.4 MPa与77 MPa。三元复掺混凝土的60 d抗压强度虽然低于高活性粉体A与矿渣粉二元复掺,但是复合增强效应更强。可见低水灰比下,多种矿物颗粒之间的紧密堆积对混凝土的抗压强度具有较大的增强效果。

图8 复合掺和料混凝土28 d抗压强度(单位:MPa)

图9 复合掺和料混凝土60 d抗压强度(单位:MPa)

3 结论

复合掺合料的组成对活性指数影响较大,并体现出明显的复合效应。高活性粉体A与矿渣粉二元复掺的增强效应最好,1 d与28 d活性指数均达118%。矿渣粉在3 d龄期后逐步发生二次反应,浆体水化放热增加。粉煤灰反应较慢导致7 d内水化放热较低。矿渣粉或粉煤灰与高活性粉体A二元复掺时水泥浆体1 d水化热差别很小。粉煤灰与矿渣粉在1 d龄期内仅作为惰性材料填充于水泥颗粒之间。三元复掺混凝土的复合增强效应优于二元复掺。三元复掺混凝土的28 d抗压强度达68.6 MPa,60 d抗压强度达79.6 MPa。