混合气体爆炸性现场测试实验研究*

任常兴,张 琰,赵文胜,李 晋

(1.应急管理部天津消防研究所,天津 300381;2.天津理工大学 环境科学与安全工程学院,天津 300384; 3.国家消防工程技术研究中心,天津 300381)

0 引言

可燃混合气体的燃烧或爆炸特性参数是定性或定量评估爆炸性气体环境风险的基本依据,主要取决于爆炸极限(Lower Explosion Limit,LEL;Upper Explosion Limit,UEL)、极限氧浓度(Limiting Oxygen Concentration,LOC)、最小点火能(Minimum Ignition Energy, MIE)、引燃温度(Ignition Temperature, IT)和最大实验安全间隙(Maximum Experimental, MESG)等,这些特征参数与其混合气体的爆炸倾向性或可能性有关。其中,可燃混合气体的爆炸极限和极限氧浓度是表征可燃气体爆炸特性的2个重要基本参数,通常作为工业爆炸性气体环境安全预警技术指标[1]。可燃混合气体极限氧浓度的测定是为确定不同氧浓度下的爆炸极限,对于爆炸性环境现场未知多组分混合气体爆炸性的判定尤为重要。

目前气体爆炸性环境现场侦检和爆炸倾向性判定通常以现场浓度探测与实验室测定的爆炸极限进行比对确定,缺乏对现场混合气体爆炸性的直接测定装置和判定方法,而实验室测定与装置的形状、容积、测试的初始温度、压力、湿度和氧浓度等有关[2-4],且与现场采样混合气体的组分和扩散程度有关。可燃气体爆炸极限的实验室测试装置可分为管式装置(T)或球式装置(B,含圆柱形),其中管式装置符合《空气中可燃气体爆炸极限测定方法》(GB/T 12474)、《气体和蒸气的爆炸极限测定》(EN 1839)[5]、《气体和蒸气的极限氧浓度(LOC)易燃气体和蒸气》(EN14756)[6]、《可燃性气体和空气中燃气混合物的爆炸极限测定》(DIN 51649)[7]等标准测试装置规定;球式装置可分为20 L的球形不锈钢爆炸罐、1 m3的圆柱形容器、5 L或12 L短环颈瓶等,分别应符合《粉尘云爆炸下限浓度测定方法》(GB/T 16425)、《空气中可燃气体爆炸指数的测定》(GB/T 803)、《化合物(蒸气和气体)易燃性浓度限值的标准试验方法》(GB/T 21844)或《化合物易燃性浓度限值的标准测试方法》(ASTM 681)[8]相关试验装置的规定。关于可燃气体爆炸性的判定,管式测定装置均以目测为主,火焰传播不低于100 mm,或间断火焰晕达到管顶部,或不低于240 mm即可判定为发生爆炸现象,如GB/T 12474、EN 1839等, GB/T 21844或ASTM 681对于待测气体爆炸性的判定也是目测观察火焰传播距离或角度来确定;球式测定装置通常以点火时刻的压力上升量来判定,如EN 14756、《气体和蒸气极限氧(氧化剂)浓度的标准测定方法》(ASTM E2079)[9]等,初始爆炸压力分别提升5%、7%(绝压)即可判定为爆炸现象已发生,点火能量2~5 J。夏阳光等[10]基于绝热火焰温度建立了混合气体LEF和UFL的预测模型,实现了多元混合气体爆炸极限的理论预测,而对含C2H4和CO混合组分预测结果偏差较大。金满平等[11]研究了温度对烃类气体爆炸极限的影响,认为C1~C4烃类气体的爆炸下限在20~140℃范围内与温度呈线性关系;Takahashi[3]、Zlochower等[4]系统研究了爆炸初始条件对爆炸极限的影响,认为爆炸极限与测试容器形状和容积有关,以目测为主且尚未涉及现场气体爆炸测定分析。为此,急需对多元混合气体直接进行爆炸性试验测定,且适用于爆炸性环境现场测试,进而提高判定的客观性和科学性。

针对危化品泄漏场所气体爆炸性环境的现场测试判定需求,笔者研发了1种混合气体爆炸性现场测试装置,改变了传统目测的判定方式,提出了未知混合气体爆炸性倾向的高速压力和温度双重探测指标及判定方法,并开展了典型可燃气体的爆炸性对比实验分析。该装置实现了现场混合气体的自动采样及爆炸性测试判定,可用于对有混合气爆炸倾向的现场快速评定,对于现场警戒区、疏散区划分以及应急救援处置决策等具有重要的现实意义。

1 实验装置

1.1 实验装置

自行研制的混合气体爆炸性现场测试装置包括设置在便携式箱体内的自动采样系统、爆炸腔体及阻火泄压系统、超高温点火系统、智能控制及数据采集分析系统和电源等,实现了混合气体现场爆炸性测试装置的小型化和温度压力的高速测量。基于设备爆炸性环境防爆产品的性能要求,采用了防爆阻火性能设计,确保测试设备不能引燃外界爆炸性气体环境。装置采用超高温铂热点火,点火能量约30~50 J;压力探测采用陶瓷压力传感器,测量范围-0.1~2.0 MPa,响应时间不大于1 ms,采样频率5 000 Hz;温度探测采用高速热电偶温度传感器,测量范围0~1 360℃,响应时间不大于1 ms,采样频率5 000 Hz;装置外形尺寸为320 mm×116 mm×203 mm,爆炸腔体采用304不锈钢,耐压2.5 MPa,容积为1L,φ98 mm×132 mm。目前可燃气体爆炸极限典型测定装置包括:1)管式装置符合GB/T 12474-2008要求;2)5 L和20 L球式装置分别符合《化学品(蒸气和气体)可燃性浓度极限的标准测定方法》(ASTM 681-01)和《粉尘火灾和爆炸危险-评估、防护措施-粉尘安全特性的测定方法》(VDI 2263-1)[12]的要求。测试装置的容积形状、点火装置及爆炸性判定准则见表1,可知管式测定装置的爆炸性判断采用肉眼视觉判断,球式爆炸装置多以初始压力提升率判断。

1.2 爆炸性判定方法

含单一可燃气体的混合气体爆炸性的判定通常有3种方法:科瓦德爆炸三角形法、美国矿业局的爆炸三角形计算方法和极限氧浓度法[13]。含多种可燃气体的混合气体爆炸性的判定采用预测和理论计算,与实际情况往往存在较大的差异,为了真实反映爆炸性气体环境的

表1 常压条件下爆炸极限测定装置比较Table 1 Apparatus parameters of the compared test methods for explosion limit determination at atmospheric pressure

未知组分混合气体的爆炸性需要进行直接的点火测定,从而判定是否具有爆炸性。现场爆炸性气体判定指标通常有以下4类:①目测观察,即点火后火焰传播的距离或角度,如管式测定法;②压力上升准则,即当爆炸压力上升到一定值时判定为爆炸现象发生;③典型反应产物的分析,如CO2、CO、H2O等;④爆炸过程的压力-时间曲线的数学分析等。目测法通常与测试人员的经验有关,且爆炸下限或上限附近的爆炸现象判定有时不很明显。对于反应产物的分析,通常需要色谱等检测设备,仅限于实验室测定,不适合爆炸性气体环境现场测定。为此,可以采用爆炸过程压力上升准则和温度上升准则的双重探测判定标准,且结合爆炸过程的压力/温度-时间变化曲线的趋势分析给出爆炸性的综合判定相对客观。依据爆炸过程的压力和温度上升判定准则如下:

PR=(Pmax-ΔPignitor)/Pignitor

(1)

TR=Tmax-Tignitor-ΔTignitor

(2)

式中:Pignitor为在点燃时刻测试爆炸腔体内压力,MPa;Tignitor为在点燃时刻测试爆炸腔体内温度,℃;ΔPignitor和ΔTignitor分别为爆炸腔体内空气状态下点火源本身导致的压力和温度的上升量,单位分别为MPa、℃;Pmax为点燃后爆炸腔内测定的最大压力,MPa;Tmax为点燃后爆炸腔内测定的最高温度,℃;PR为混合气体爆炸过程的压力提升率,通常设定为7%~10%,需要结合测试条件和环境因素综合考虑设定;TR为混合气体爆炸过程的温度提升值,℃,综合环境因素和测试条件确定,通常设定为30~100℃。关于爆炸过程压力提升率的设定,Cashdollar等[14]采用20 L爆炸球测定了甲烷、乙烷和氢气的爆炸极限,设定为PR≥1.07;关于爆炸过程温度的提升值,相关标准均未涉及;Tschirschwitz等[15]开展了高温高压下甲烷、氢气、氨气、丙烷、正己烷等典型可燃气体爆炸性测定,给出温度提升值100 K的判定标准;Schröder等[16]比较了不同测试装置和爆炸性判定标准测定爆炸极限的差异性,认为球式装置压力提升量判定没有管式火焰传播观察敏感。为此,笔者采用爆炸过程压力和温度的双重判定准则,满足式(1)或(2)的任意条件即判定为爆炸性气体,同时通过显示点火期间的压力-时间曲线和温度-时间曲线进行可视化处理,直观反映爆炸腔体内是否发生爆炸现象。

2 结果与讨论

2.1 混合气体爆炸压力

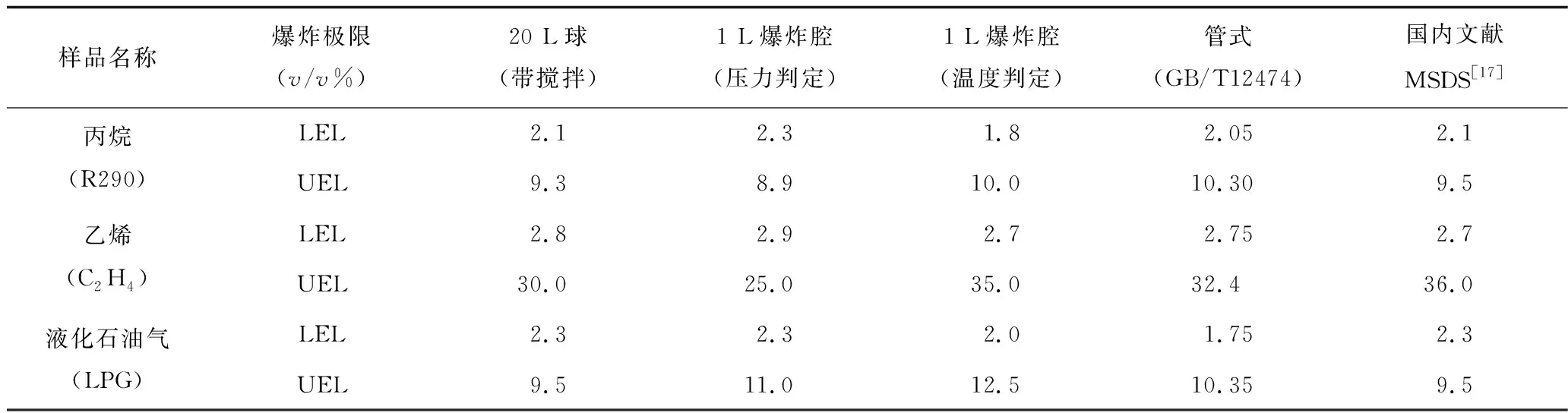

选取乙烯(纯度99.99%)、丙烷(优质品,纯度99.99%)、液化石油气(家用普通型,丙烷和丁烷含量不低于97%),采用5 L球状短颈玻璃瓶、管式装置和20 L球爆炸装置进行爆炸极限测定,见表2。发现上述3种标准测试装置对可燃混合气体的爆炸下限测定一致性较好,爆炸上限存在较大差异性。这主要是由于爆炸下限附近,爆炸压力或火焰传播存在跳跃,爆炸性现象判定比较明显,根本原因是氧气量充足;爆炸上限附近存在渐变趋势,氧气量不足,对爆炸现象的判定存在过渡区,不同测定者选取的判定界限存在差异性。同时,5 L装置采用高精度压力传感器,测定的爆炸极限范围相对较宽。

采用带搅拌功能的20 L气体爆炸装置进行测定,随着浓度变化,丙烷和乙烯的最大爆炸压力变化曲线如图1所示。爆炸下限附近最大爆炸压力呈现突变现象,爆炸上限附近爆炸压力呈现逐级降低。采用混合气体爆炸性现场测试装置(1 L),以丙烷和乙烯的最大爆炸压力随浓度变化的趋势比较(见图2),呈现类似现象,混合气体缓慢燃烧时压力提升不明显,且最大爆炸压力低于20 L球测定值,如乙烯和丙烷的20 L球测定最大爆炸压力0.905 MPa和0.849 MPa,1 L爆炸腔体测定最大爆炸压力0.784 MPa和0.742 MPa,相比降低了13.4%和12.6%。

表2 典型可燃气体爆炸极限实验测定Table 2 Explosion limits for some combustible gas in air determined with different test apparatus

图1 乙烯和丙烷的最大爆炸压力-浓度曲线(20 L球)Fig.1 Influence of concentration on Pmax for ethylene and propane(20 L apparatus)

图2 乙烯和丙烷最大爆炸压力-浓度曲线(1 L装置)Fig.2 Influence of concentration on Pmax for ethylene and propane(1 L apparatus)

2.2 混合气体爆炸过程温度

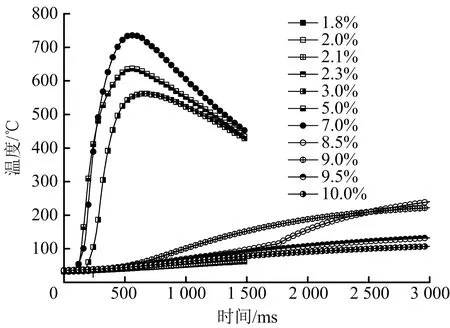

以1 L爆炸腔体测定丙烷、乙烯和液化石油气的爆炸性,测定过程温度的判定标准为TR=30℃,爆炸压力的提升量为点火时刻初始压力的10%。以丙烷为例,从混合气体爆炸过程温度变化来看(见图3),体积分数3.0%~7.0%范围内爆炸过程温度上升明显,爆炸下限附近(1.8%~2.3%)混合气体爆炸过程温度呈上升趋势,1.5 s时达最高温度62~86℃;爆炸上限(8.5%~10.0%)混合气体爆炸过程温度呈上升趋势,测试过程记录最高温度范围为107~240℃。可见,从爆炸过程温度变化来看,混合气体丙烷的爆炸极限范围(1.8%~10.0%)比20 L测试爆炸极限范围宽。

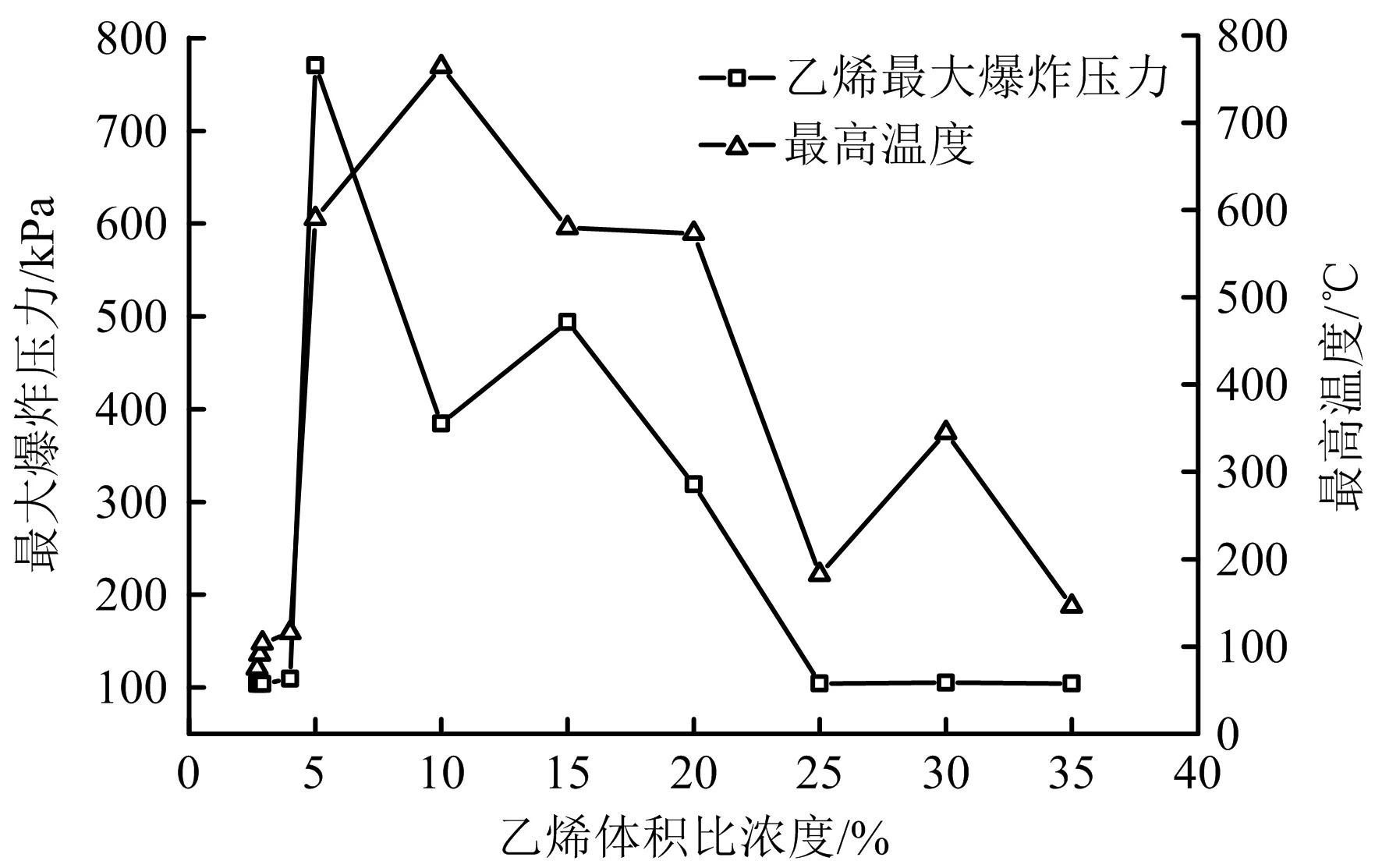

选取乙烯的最大爆炸压力和最大爆炸温度进行比较(见图4)。乙烯浓度从体积分数2.7%至体积分数35%过程中,混合气体的最大爆炸压力和最高温度均呈现先上升后下降趋势;在爆炸下限体积分数2.8%附近,爆炸压力提升不明显而爆炸过程温度提升明显;同样,爆炸上限体积分数为30%~35%,其最大爆炸压力提升不明显,而爆炸过程3 s之内最高温度达146℃以上。对于乙烯在爆炸上限和下限浓度附近,气体被点燃后微弱燃烧,爆炸压力提升不明显,但由于消耗爆炸腔体内的氧气其爆炸压力呈现下降趋势,呈现负压状态。对于液化石油气LPG来说,爆炸压力和爆炸温度呈现同样的趋势变化(见图5),但LPG气体在逼近爆炸上限过程中温度变化的更加明显,这与液化石油气的高热值有关。液化石油气LPG 的热值为110 MJ/m3,乙烯热值为63.4 MJ/m3,明显低于液化石油气LPG。

图3 丙烷混合气体爆炸过程温度-时间曲线(1 L装置)Fig.3 Temperature/time-diagram of propane-air mixtures explosion(1 L apparatus)

图4 乙烯浓度与最大爆炸压力和最大温度变化曲线 (1 L装置)Fig.4 Pmax and Tmax/concentration-diagram of ethylene-air mixtures explosion(1 L apparatus)

图5 LPG浓度与最大爆炸压力和最大温度变化曲线 (1 L装置)Fig.5 Pmax and Tmax/concentration-diagram of LPG-air mixtures explosion(1 L apparatus)

2.3 混合气体爆炸性判定比较

采用带搅拌功能的20 L球与混合气体现场爆炸装置进行测定对比分析,随着乙烯和LPG气体浓度的增加,其最大爆炸压力的对比变化趋势如图6所示。随着可燃气体浓度的增加,其最大爆炸压力呈现先上升后下降趋势,且1 L混合气体现场爆炸性测试装置的最大爆炸压力值相对偏低;在可燃气体爆炸上限和爆炸下限附近,混合气体的爆炸压力相对较低,2种装置的测试结果比较接近,其中LPG气体的爆炸上限采用混合气体现场测试装置相对较明显,即1 L爆炸腔测得LPG气体的爆炸上限相对较宽,而丙烷和乙烯相对不明显,这可能是由于LPG的热值较高,一旦被引燃,温度迅速上升且气体膨胀压力增大。

图6 乙烯和LPG浓度与最大爆炸压力曲线(1 L和 20 L测试装置)Fig.6 Pmax /concentration-diagram of ethylene /LPG-air mixtures explosion(1 L and 20 L apparatus)

管式测定法对于爆炸性的判定采取目测观察,与试验操作人员的经验判定有极大关系,与文献公布数据有差异。采用温度和压力判定相对比较客观,且近年来压力和温度传感器的精度和采样频率提高,对于爆炸极限范围的判定相对更准确。总体来看,20 L球和1 L爆炸腔以爆炸压力提升来判定,对于爆炸下限和爆炸上限比管式法测定窄,且1 L爆炸腔爆炸压力提升量判定爆炸极限范围更窄,即在爆炸上限和下限附近爆炸压力提升量相对不明显。依据实验测定爆炸压力的判定结果,以压力提升量5%~10%判定较适宜,且爆炸下限附近爆炸压力提升呈跳跃发展,逼近爆炸上限时其最大爆炸压力呈缓慢下降趋势,这与可燃物的盈亏程度有关。

混合气体现场爆炸性测试装置以爆炸过程温度提升量来判定,爆炸极限范围比以爆炸压力提升量判定相对宽,与目测观察的管式测定法相比,略宽于管式测定法和大部分文献数据。同时,以爆炸过程温度提升量判定与可燃气体的热值和燃烧速率有关,对于热值较高的气体其温度提升量比较明显,如液化石油LPG。依据实验爆炸过程温度测量判定的结果,爆炸过程温度提升量以ΔT=30℃判定为宜,且与实验数据的测定时间有关,可燃气体爆炸极限附近若被点燃,温度呈逐步上升趋势,采样时间以3 s为限进行最大温度提升量的判定。

3 结论

1)可燃气体爆炸极限的实验室测试装置可分为管式装置或球式装置(含圆柱形),管式测定法以目测观察火焰传播判定爆炸现象是否发生,球式采用目测观察或初始爆炸压力提升量来判定(5%或7%)。

2)目前实验室标准测定装置均不适用于爆炸性环境现场测定,自行研制了混合气体现场爆炸性测试装置,实现了装置小型化和温度、压力的高速测量。采用爆炸过程温度判定准则,测定爆炸极限范围比以爆炸压力提升量判定准则变宽,与目测观察的管式测定法相比,略宽于管式测定法和大部分文献数据。

3)在国内外爆炸性标准对比分析和实验测试的基础上,提出了基于压力和火焰温度变化相结合的气体爆炸性判定指标,提高了混合气体爆炸性判定的科学性和准确性。同时,建议进一步开展醇类、氢氟烃类等不同可燃气体或蒸气爆炸性的对比测试,提高爆炸性判定准则设置的合理性。