一种大直径桩缺陷的处理技术和方法

赵建铧

(浙江交科工程检测有限公司,浙江杭州 311215)

0 引言

桩基工程是目前应用最为广泛的基础形式,桩基础能否既经济又安全地通过设置在土中的基桩,将外荷载传递到深层土体中,主要取决于基桩桩身质量是否能达到设计要求[1]。

对于大直径缺陷桩,其缺陷具体位置和大小的准确定位、定量检测,缺陷的处理,都比较困难。常用的处理方法一般是钻二到三个孔到缺陷位置,然后用高压水枪进行冲洗后压浆,对于泥质缺陷,问题不大,而对于砂浆等半胶质混凝土缺陷,却很难处理。采用“中心钻孔掏除缺陷法”可完全去除桩身内混凝土缺陷,根除了缺陷介质的不同处理方法的局限性。

1 缺陷检测及分析

用超声波法检测大直径缺陷桩,由于缺陷界面介质的多元性,造成声波的绕射,多界面反射等杂乱无章现象,用检测到的某一参数数据来判断某种缺陷时,往往会不准甚至误判[2]。而缺陷的准确定位是处理效果好坏的前提,本案例先采用超声波检测方法中的多因素概率分析法(简称NSP法),主要确定缺陷的性质、大小和位置,以及处理后用该方法检测周围纵切面侧壁新旧混凝土的粘合情况。该方法使用多因素分析,即声速V,频率E,波幅A,综合考虑了声波的绕射、多界面反射等情况。把几种参数综合在一起,可较全面地反映缺陷的情况[3]。通过对整体的概率分析,获得一个综合判断值NFP来判断缺陷的方法,NFP值按下式计算:

式中:NFP(i)为第i点的判据值;Vi、Ei、Ai分别为第i点的声速、频率、幅值的相对值,即声参数分别除以该桩各测点所对应声参数中最大值所得之商;δ为以上述三个参数相对值之积为样本的标准差;m为概率保证系数,它是根据与样本相拟合的夏里埃(Char Liar)所决定的,当NFP<1时,表示该处有缺陷,其值越小,混凝土质量越差;NFP>1时,则无缺陷,其值越大,混凝土质量越好。

另一种方法是采用较高频应力波反射法,该方法针对的是浅部缺陷检测,用超声波法检测不到的盲区情况。处理前主要是验证缺陷,处理后主要是检测下部新旧混凝土交界面的质量。根据一维波动方程可知,存在波阻抗的界面处必将发生波的反射和透射[4],其函数关系为:

式中:Z为桩的广义波阻抗;EA为桩的弹性模量;ρ为桩的质量密度;Vp为桩的波速。

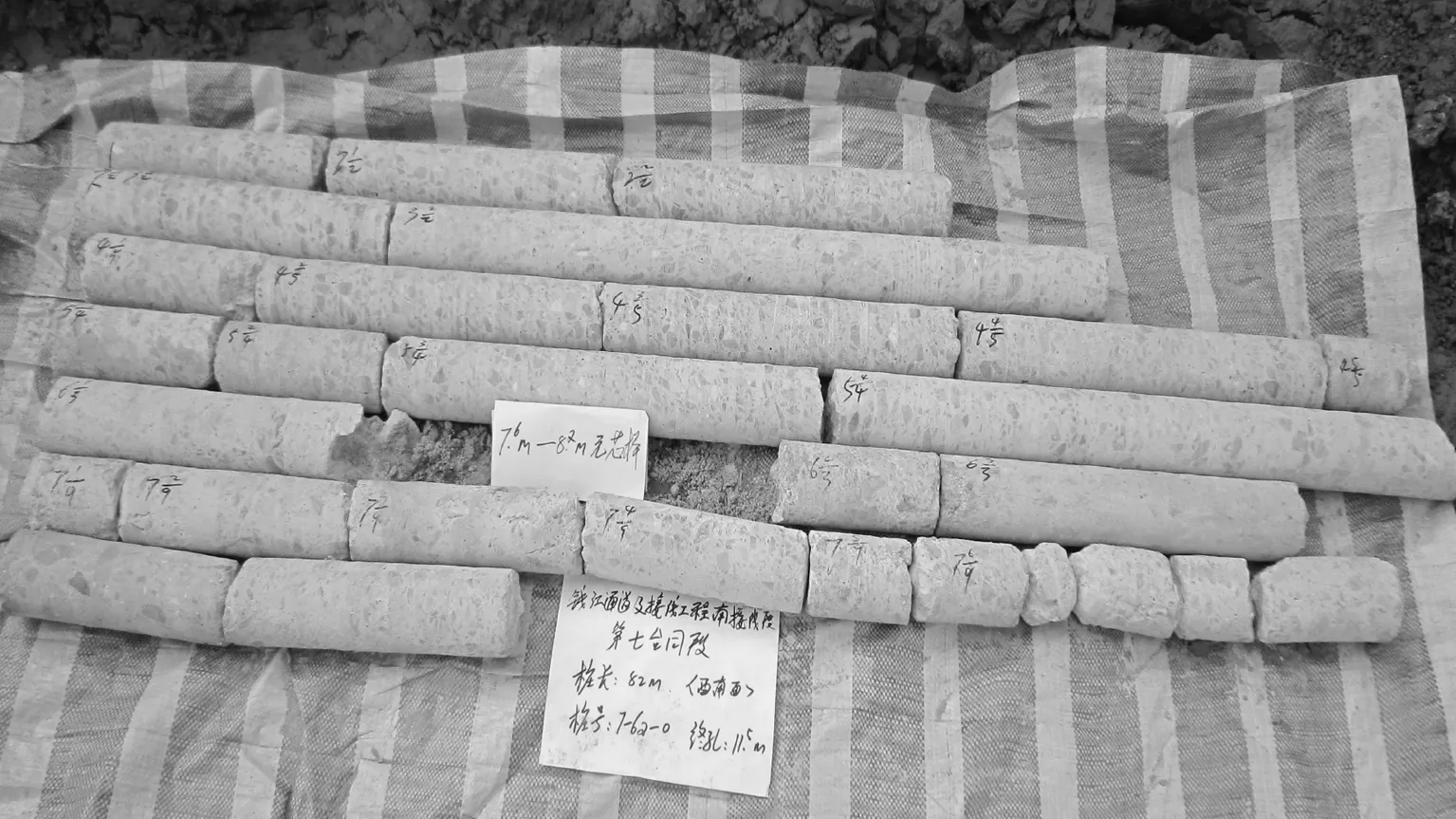

所处理的桩为某工程中一根大直径缺陷桩,桩的直径为2 m,桩长82 m,根据所检测的波形图1,有五个剖面的波速、波幅均低于临界值,主要缺陷在7.6~8.2 m。其中1-3#剖面、1-4#剖面、3-4#剖面波速、波幅均大幅降低,判断夹泥或未胶结砂,1-2#剖面、2-4#剖面、波速、波幅也有一定程度的降低,判断为胶结不良,以砂为主。根据斜测法及前面超声波检测分析方法,该缺陷面积占到桩截面面积的1/3,缺陷位置主要集中在声测管1、4之间,缺陷介质主要由泥、未胶结砂等组成,低应变检测波形如图2,根据式(2),7.6~8.2 m左右存在同向反射。经综合分析,判断出缺陷桩面积如图3。为验证缺陷介质,先用直径10 cm钻头取芯,1#孔芯样图片如图4,缺陷部位及缺陷情况见表1。

图1 超声波检测波形

图2 低应变检测波形

图3 该桩缺陷图

图4 1#取芯孔图片

从现场实际取芯情况,三个孔缺陷处互不联通,并且缺陷处芯样呈泥、砂状,局部松散,胶结差,若使用高压水枪冲洗缺陷,也仅局限在每个孔,孔周围的缺陷仍然无法处理,即使冲洗后压浆,浆液也难以渗入到周围的未胶结砂质中,所以采用传统的缺陷处理工艺对本桩并不适合。

2 缺陷处理

该缺陷已影响到桩身的正常承载力,必须进行处理使之满足规范要求,处理方法采用“中心钻孔掏除缺陷法”,如图5。

图5 缺陷处理图

具体处理方法是利用旋挖钻在缺陷桩中心部位钻出一直径为110 cm的竖井,先用A钻头旋切出芯体,将芯体周圈与桩身砼之间旋切出环形分隔缝,芯体高度一般控制在50~70 cm,然后换用B型钻头,将芯体进行切割破碎成小块并运出孔外,如此重复上述步骤进行成孔作业,直至旋挖至缺陷部位以下1 m左右。竖井成孔后抽干井内积水,检查人员下至井内确定缺陷部位,然后派一名操作工人至井内凿除清理缺陷部位,清理完毕后再由检查人员下至井内复查缺陷清理情况并拍照。经检测人员确认清理结果满足要求后对竖井进行清孔,用高压水冲洗掉井壁上粘附的钻渣及松散的砼碎屑。清孔完成后用泥浆泵抽除井内积水,并派人下至井底清除干净沉渣,然后采用干浇法往竖井内灌注混凝土,采用插入式振捣棒振捣分层浇筑至桩顶,混凝土标号比桩身设计标号高半个等级。竖井内安设通长声测管,沿井壁均匀布设三根,并保护好桩身原来的声测管。

1)工艺流程

钻机定位→旋挖竖井→井内外降水→缺陷部位凿除→缺陷部位清理检查验收→竖井洗孔→抽除井内积水→清理井底沉渣→浇筑混凝土→桩身复检→桩身质量判定

2)成孔工艺说明

①钻机类型:钻机采用YTR280型旋挖钻机。

②钻头类型:钻头按使用功能分为两类,A型钻头和B型钻头,A型钻头用于旋切,将芯体周圈与桩身砼切割分离;B型钻头用于切除芯体并运出孔外。

③成孔周期:本方法成孔周期受桩身混凝土强度控制,A型钻头对于C30混凝土旋切进度一般在50 cm/h左右。

④成孔作业对桩身砼之影响:因成孔采用旋切方法作业,避免了冲击型钻头产生的震动,不会对桩身砼产生不良影响,并且孔壁周边很粗糙,可以保证新老混凝土结合良好。由于成孔直径仅为110 cm,而桩身钢筋笼直径为180 cm,孔壁与钢筋笼之间有35 cm的距离,成孔时不会造成钢筋笼损伤(如图6)。

图6 现场桩身砼处理过程图

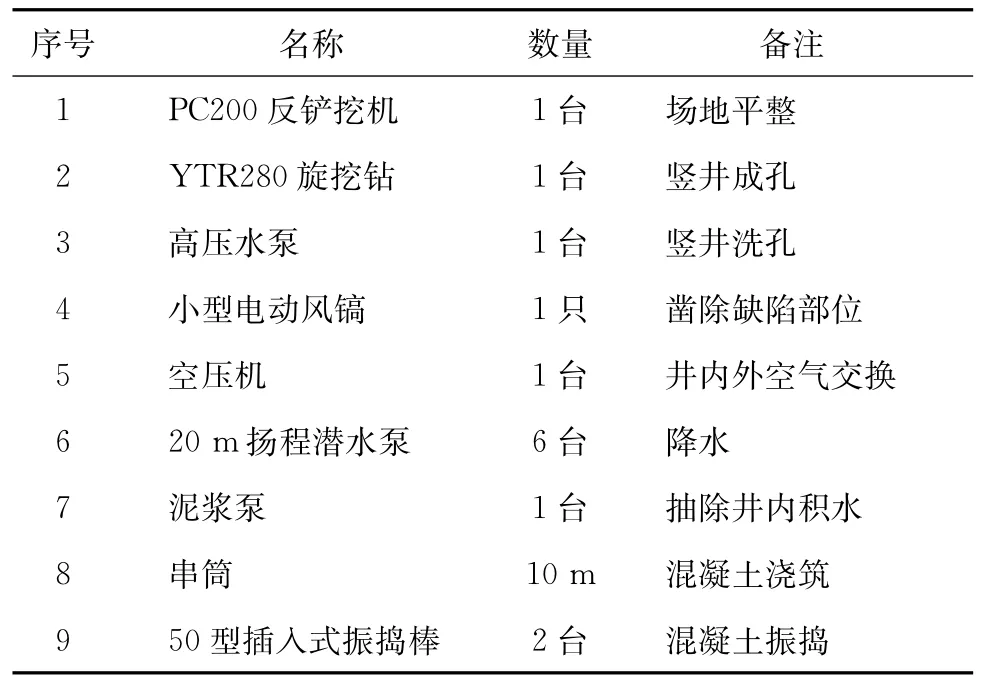

3)机械设备的配备(见表2)。

表2 机械设备配备

4)安全措施

井内作业主要保证好以下安全事项:

①防止高处人员坠落或坠物;

②防止井内作业人员窒息;

③防止井内周边土体坍方。

对于第①项,可在竖井四周设置防护栏杆,栏杆下部设置50 cm高的踢脚防止地面硬物滚落进井内伤人;井下作业人员必须配戴安全帽。

对于第②项,一是要采用空压机不间断输送新鲜空气至井下,保持竖井内外气体交换,排除井内有害气体;二是井下作业人员必须腰系安全绳,安全绳另一端引至井外并临时拴在一固定木桩上,井下作业过程中井上始终专设一人进行监视井下作业情况,一有异常情况及时将井下作业人员吊出井外。

对于第③项,根据井内具体情况灵活采用适宜的支护措施,防止土体坍方,特别是竖井外降水必须保持持续降水,若遇停电,必须立即停止作业,井下作业人员迅速返回地面。

3 处理后质量检测

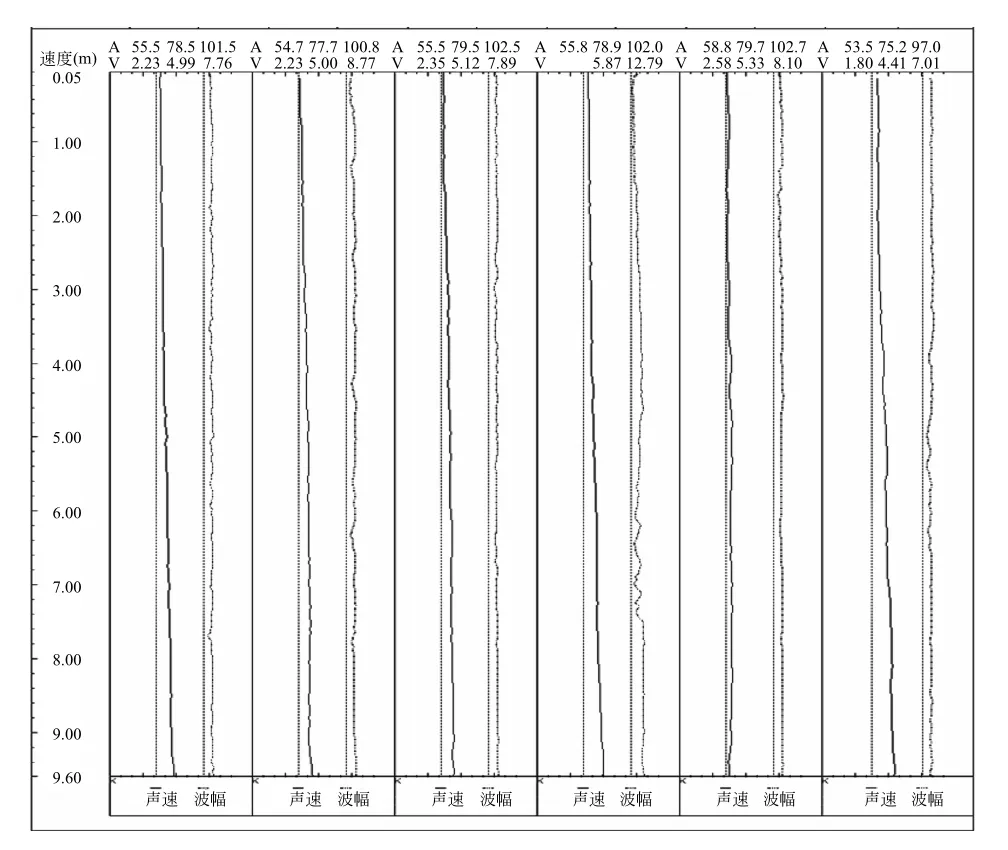

15天后对该桩进行质量检测,通过测点间距5 cm加密超声波法,7.6~8.2 m处波速、波幅、波形正常,无缺陷信号出现(见图7),说明原来的空洞型缺陷已被处理。对桩头处理后采用高频低应变法,检测波形在7.6~8.2 m处无同向反射波出现(见图8),说明上下新旧混凝土胶结良好。再通过钻心验证(芯样直径10 cm,见图9),7.5~8.3 m处,混凝土胶结良好。

图7 处理后超声波检测波形

图8 处理后低应变检测波形

图9 处理后取芯照片

4 结论

从对该缺陷桩的处理情况看,本缺陷处理方法具有以下优点:

1)质量可靠

成孔采用旋切法,不会对桩身砼造成震动损伤;缺陷部位直接当面凿除,能够保证缺陷部位清理彻底,从处理前后的超声波法和高频低应变法可得到验证。混凝土采用干浇法,能够保证混凝土浇筑质量。

2)安全性高

竖井孔壁为桩身砼,不会出现塌方现象;成孔作业全部由旋挖钻完成,不需人工辅助。

3)施工周期短

因成孔作业全部由旋挖钻完成,施工速度较快,处理一个缺陷桩总的施工周期基本在一周时间之内。

收稿日期:2018-05-02