磷石膏晶须用于造纸涂布的初步研究

张艳萍,刘海棠,宋亚丽,王 辉,高玉杰

(天津市制浆造纸重点实验室,天津科技大学造纸学院,天津 300457)

磷石膏是磷化工企业在生产磷铵化肥或湿法生产磷酸过程中排放的以 CaSO4·2H2O 为主要成分的工业副产物[1].将磷石膏制成磷石膏晶须在造纸行业中的应用主要可考虑两个主攻方向,即用作纸张填料或用作涂布颜料.磷石膏晶须用于纸张填料,可提高纸张的松厚度并降低生产成本,但磷石膏晶须溶解度较大,填料留着率较低,并在白水循环过程中加重白水负荷[2];将磷石膏晶须用于造纸涂布颜料,不仅可以提高磷矿废弃物的综合利用率,保护天然矿产资源,而且使用过程中基本上不考虑晶须的溶解度问题,有利于造纸工业新型涂布颜料的开发,促进造纸涂布技术的发展.

高固含量涂料由于适用高车速涂布,含水量低,可在相同涂布量下降低干燥负荷而成为造纸涂料的生产加工趋势.但提高晶须涂料固含量的同时,容易导致黏度增高、流动性变差,从而在一定程度上限制了其广泛应用.本文将磷石膏晶须经研磨分散后,通过控制涂料添加剂的种类和所占涂料总固含量的比例,研究配制 60%固含量的磷石膏晶须涂料,并与造纸涂料中广泛使用的研磨碳酸钙(GCC)颜料进行涂布性能对比,从而为磷石膏晶须在造纸涂料上的应用提供必要的理论和实际支持.

1 材料与方法

1.1 原料与仪器

磷石膏晶须,白度 89%,平均粒径 13.87μm,湖北某厂提供;GCC,白度 91%,平均粒径 3.86μm,上海灵动化工有限公司;苯丙胶乳、丙烯酸胶乳,上海东升精细化工有限公司;羧基丁苯胶乳,巴斯夫上海有限公司;阳离子淀粉,取代度 0.05,长春大华淀粉有限公司;涂布原纸,定量 97.6g/m2,白度 74.51%,不透明度94.38%.

RT–LM0.75型篮式研磨机,上海索维机电设备有限公司;LS型激光衍射粒度分析仪,美国Beckman Coulter公司;GFJ–0.4型高速分散机,上海柯斯达涂料机械有限公司;DV–Ⅱ(RV)+Pro型数显旋转黏度计,美国 Brookfield公司;S–CU5.250型涂布机,德国Sumet-Messtechnik公司.

1.2 实验方法

1.2.1 原料的预处理

由于不同产地的磷矿石成分不同,企业产品设计工艺和处理方式等的差异,不同厂家所生产的磷石膏晶须的杂质含量、理化性能等会有一定的波动.若含杂质较多,可以在配制涂料前,采用酸洗和水洗结合法对磷石膏晶须原料进行杂质脱除[3].

在保证原料无杂质影响的前提下,使用篮式研磨机对磷石膏晶须和 GCC分别进行湿法研磨.待研磨至目标粒径后进行干燥处理,经打细、过筛后制成干颜料备用.

1.2.2 阳离子淀粉的糊化

首先配制质量分数 8%的阳离子淀粉悬浮液,搅拌的同时水浴升温至 90℃进行糊化,保温30min.糊化完全后继续搅拌,并使阳离子糊化淀粉的温度快速降低至60℃左右备用.

1.2.3 涂布和压光

使用S–CU5.250型涂布机进行涂布,选择30#计量棒,上辊压力 200 N,刮刀压力 30 N,刮刀角度35°,干燥温度 100℃,干燥时间 1 min,涂布速度8 m/min.将配制的涂料在相同原纸上进行单面涂布.

干燥后的涂布纸经软压光(压光条件为 3MPa、65℃)处理,在温度(23±1)℃、相对湿度(50±2)%的条件下平衡处理24h后分析相关指标.

1.2.4 涂料制备

根据配方计算配制 60%固含量的涂料所需各组分的量.胶黏剂选择苯丙胶乳、丙烯酸胶乳、羧基丁苯胶乳,按照同等相对固含量(胶黏剂占涂料总固含量的比值)分别配制涂料,以对比不同的胶黏剂对涂布效果的影响.在胶黏剂占涂料比例不变的情况下,以阳离子糊化淀粉部分取代胶黏剂,分析阳离子淀粉对涂布效果的影响.选择尿素为降黏剂,考察添加尿素对涂料黏度的影响.

按照顺序将涂料各组分在分散桶内混合均匀,用氢氧化钠溶液调整pH到7~8,分散强度和分散时间统一设置为3000r/min和20min.

1.2.5 表征方法

颜料的粒径检测所用仪器为 LS型激光衍射粒度分析仪.测量前,在软件的运行设置里选择硫酸钙模型,设定样品信息和检测时间.仪器校准完毕后,将待测样品滴入加样孔中,至遮盖度达到 8%~12%,点击开始按钮.

采用 DV–Ⅱ(RV)+Pro型数显旋转黏度计测定涂料黏度,设置为 100%扭矩、100r/min,检测时间5min.配制 250mL待测样品,在 25℃条件下,采用RV系列4#转子进行检测.

涂布纸的表面强度按照 GB/T 22365—2008《纸和纸板印刷表面强度的测定》进行检测,油墨吸收值按照 GB/T 12911—1991《纸和纸板油墨吸收性的测定法》进行检测,其他性能测试均按国家标准进行.

2 结果与讨论

2.1 磷石膏晶须的分析

2.1.1 磷石膏晶须的EDS能谱检测

EDS图谱分析能够选取磷石膏晶须的表面点进行元素种类分析,并对元素质量分数和原子分数进行表征[4].磷石膏晶须的EDS分析结果见表1.

表1 磷石膏晶须的EDS分析Tab. 1 EDS analysis of phosphogypsum whiskers

从表 1可看出:磷石膏晶须表面主要含有 O、S、Ca元素,样品纯净,排除了特殊杂质对后续涂料性能的影响.

2.1.2 磷石膏晶须的粒径检测

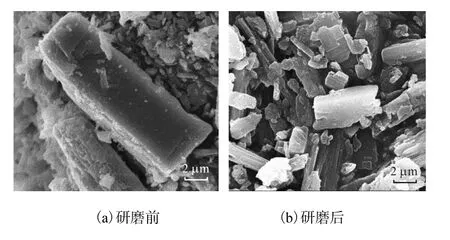

颜料的粒径及分布决定了涂料的沉降稳定性、涂料在高剪切速率下的表观黏度和涂布纸的外观平滑度及印刷适性[5].因此,颜料粒径是影响涂料质量的重要指标.磷石膏研磨前后的SEM图如图1所示.

图1 磷石膏晶须研磨前后的SEM图Fig. 1 SEM images of phosphogypsum whiskers before and after grinding

从图 1可以看出:研磨前,磷石膏晶须呈单斜晶形,颗粒大小分布不均匀.研磨后,颗粒平均粒径明显变小.

激光衍射粒度分析仪可以利用光的散射现象,依据米氏(Mie)理论与标准样品的折射率比较,通过公式推算出检测样品的粒径,并统计各等级的粒径分布.表2是磷石膏晶须研磨6h和GCC研磨2h后的粒径检测值.其中,离散度表征粒径的不均匀程度,离散度越大,说明粒径分布越不均匀.

表2 磷石膏晶须和GCC研磨前后的粒径分布Tab. 2 Dimensional distribution of phosphogypsum whiskers and GCC

从表 2可以看出:晶须研磨后,平均粒径从13.87μm 减小到 1.12μm,离散度从 3.48降低到2.74.GCC 研磨后,平均粒径从 3.86μm 减小到1.01μm,离散度从 1.79降低到 1.46.研磨对颜料粒径和粒径分布调整效果明显.表 2显示,研磨后的晶须离散度比研磨后 GCC高,但考虑到继续研磨,会使晶须的平均粒径太小而不利于涂料的流变性及涂布纸的光泽度等性能[6],因此不再继续研磨.

2.2 胶黏剂对涂料黏度及涂布纸表面强度的影响

在涂料中使用胶黏剂的目的主要是将颜料黏合在一起,并将颜料颗粒均匀地黏合分布到涂布原纸上.本文主要是利用具有较低黏度的胶乳类胶黏剂,此类胶黏剂有利于有效降低晶须涂料的黏度.

胶黏剂相对固含量的改变对涂料黏度的影响如图 2所示.由图 2可以看出:在相同相对固含量下,苯丙胶乳配制的涂料黏度最高;丙烯酸胶乳配制的涂料,胶黏剂相对固含量在小于 12%时涂料黏度降低比较明显,12%时黏度为 1597mPa·s,之后继续增加丙烯酸胶乳,如 14%时黏度为 1613mPa·s,黏度有轻微的提高.丙烯酸树脂的种类有很多,可通过控制共聚单体的选择、配比以及聚合工艺,生产出相对分子质量大而黏度较低的水性丙烯酸胶乳[7].向涂料中添加少量的丙烯酸胶乳对涂料的黏度起降低作用,随着相对固含量的增加,涂料内部的网状结构逐渐变得稠密,黏度升高.由羧基丁苯胶乳制备的涂料黏度低于苯丙胶乳制备涂料的黏度,但不如丙烯酸胶乳的效果好.

图2 胶黏剂对涂料黏度的影响Fig. 2 Effect of adhesive dosage on coating viscosity

表面强度反映了颜料涂布加工纸的涂层强度.表面强度越大,涂层强度越高,越不容易在剥离力的作用下“掉毛掉粉”.胶黏剂对涂布纸表面强度的影响如图3所示.图3的实验结果表明:胶黏剂相对固含量在 10%之前,苯丙胶乳涂布纸的表面强度较高.随着胶黏剂的增加,丙烯酸胶乳涂布纸表面强度迅速增加.在胶黏剂相对固含量为 12%时,表面强度是1.78m/s,相比10%时提高了34.85%;但在相对固含量为 14%~16%时,表面强度不再有明显变化.与苯丙胶乳和丙烯酸胶乳相比,羧基丁苯胶乳涂料的涂布纸表面强度最低.

综合图2和图3的实验结果可以看出,在所选择的 3种胶黏剂中,采用丙烯酸胶乳具有较好的效果.丙烯酸胶乳的相对固含量为 12%时,可以取得相对较低的涂料黏度和较高的涂布纸表面强度.因此,设计以丙烯酸胶乳作为磷石膏晶须涂料的胶黏剂,并且其适宜相对固含量为12%.

图3 胶黏剂对涂布纸表面强度的影响Fig. 3 Effect of adhesive dosage on the surface strength of the coated paper

2.3 胶乳与阳离子淀粉的复配及配比的确定

在实际生产中为了节约成本和改善涂布效果,胶乳和淀粉经常混合使用.将淀粉用作涂布胶黏剂有利于提高纸的物理强度,如耐破度和撕裂度等.相比普通淀粉,阳离子淀粉的糊化温度低,糊化液稳定性较好,可减小絮凝沉淀作用等[8].实验过程中涂料配方等其他条件不变,总胶黏剂相对固含量 12%不变,逐渐增大阳离子淀粉用量、减少丙烯酸胶乳用量,考察其配合使用效果,阳离子淀粉对涂料黏度的影响如图4所示.

图4 阳离子淀粉对涂料黏度的影响Fig. 4 Effect of cationic starch dosage on coating viscosity

由图 4可以看出:阳离子淀粉相对固含量从 2%增加至 3%时,涂料黏度从 1 668 mPa·s增至 2 506 mPa·s,增加幅度50.24%,继续增加阳离子淀粉,涂料的黏度迅速上升.导致此现象的原因是:淀粉是亲水性的,加入涂料后,会和颜料争夺涂料中的水分,使得涂料的黏度迅速升高.因此,在降低胶黏剂经济成本的同时,减少对涂料流变性能的损失,使用阳离子淀粉不应太多.实验结果表明,采用阳离子淀粉相对固含量为2%时,对涂料黏度没有大的影响.

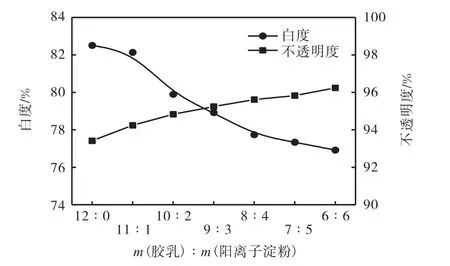

阳离子淀粉对涂布纸光学性能的影响如图 5所示.可以看出:随着阳离子淀粉相对固含量的增加,涂布纸的白度有所下降,不透明度略微上升.阳离子淀粉为 2%时,涂布纸的白度是 79.91%,不透明度是94.83%.阳离子淀粉相比丙烯酸胶乳的白度低,部分取代丙烯酸胶乳涂布后降低了涂布纸白度;但阳离子淀粉糊化后颗粒较大,涂布纸表面未充分填充的小空隙增多,使不透明度有所增加.

图5 阳离子淀粉对涂布纸光学性能的影响Fig. 5 Effect of cationic starch on the optical property of paper

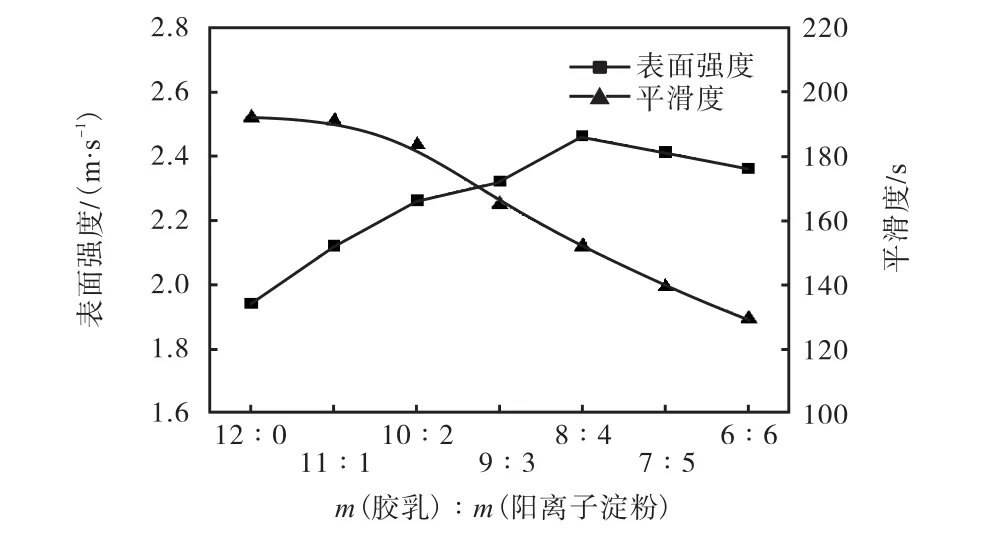

阳离子淀粉对涂布纸表面强度和平滑度的影响如图6所示.

图6 阳离子淀粉对涂布纸表面强度和平滑度的影响Fig. 6 Effect of cationic starch on the strength and smoothness of the coated paper

图 6表明:随着阳离子淀粉相对固含量的增加,涂布纸的表面强度先增加后减小,平滑度有所下降.阳离子淀粉为2%时,表面强度是2.26m/s,平滑度是183.2s.这是因为阳离子淀粉糊化后具有高黏结性能,少量添加即可增加颗粒与涂布纸的黏附,从而提高涂布纸的表面强度.但随着阳离子淀粉相对固含量的增加,涂料中的水分被淀粉吸收,使得胶黏剂和颜料之间以及丙烯酸胶乳和阳离子淀粉之间的混溶性变差,磷石膏晶须黏附在纸页表面的强度变低,表面强度下降[9].

综合分析以上实验结果,阳离子淀粉部分取代丙烯酸胶乳作为胶黏剂,虽然能降低成本并在一定范围内提高涂布纸表面强度,但晶须涂料的黏度有所增加,涂布纸的白度和平滑度有所降低.因此,制备磷石膏晶须涂料时,如果用阳离子淀粉部分取代丙烯酸胶乳作为涂料的胶黏剂,建议淀粉的相对固含量低于2%,可以在降低成本的同时改善涂布纸的强度性能,同时可避免涂料及涂布纸的有关性能损失过大.

2.4 降黏剂对涂料黏度的影响

由于磷石膏晶须的特殊性,仅改变胶黏剂的种类和相对固含量,所制备的晶须涂料黏度还是相对较高.为改善磷石膏晶须涂料的品质,本文选择尿素为降黏剂,进一步研究降低晶须涂料黏度的方法.

尿素添加量(相对于绝干颜料质量)对涂料黏度的影响如图 7所示.图 7表明:在实验范围内,尿素添加量在 3%~6%时,对涂料具有较明显的降黏效果.尿素添加量在 5%时,涂料的黏度是 824mPa·s,继续添加尿素黏度不再明显降低.为有效降低晶须涂料的黏度,选择尿素的添加量为 5%.分析尿素能降低涂料黏度的原因可能是,尿素中含有—NH2基团,可以破坏水中的氢键,使水分子的内聚能降低[10],涂料中的丙烯酸胶乳溶解度变大,一部分聚集的胶乳重新分散开,从而使涂料的黏度降低.

图7 尿素对涂料黏度的影响Fig. 7 Effect of urea dosage on coating viscosity

2.5 磷石膏晶须和GCC涂布性能的比较

本文在丙烯酸胶乳相对固含量10%、阳离子淀粉相对固含量 2%、尿素添加量 5%、控制固含量为 60%的条件下,分别以研磨后的磷石膏晶须和研磨后的GCC作为颜料配制了颜料不同的两种涂料,其中配方 1为晶须涂料,配方 2为 GCC涂料.在原纸、涂布、干燥、压光等相关条件均相同的基础上,分析比较晶须涂料和碳酸钙涂料的涂料性质及涂布纸性能,实验结果见表 3、表 4.从表 3可以看出:同等条件下,与研磨后的 GCC配制的涂料相比,研磨后的石膏晶须配制的涂料黏度低而涂布量更高.这是因为在涂布过程中,涂布刮刀会不断地将涂布表面多余的涂料进行移除.涂料的黏度低,在相同固含量的情况下,晶须涂料更容易转移到涂布原纸上.为比较相同涂布量下晶须涂料和 GCC涂料的涂布性能,在实验过程中,将配方 1晶须涂料涂布时的刮刀压力由30N提高至34N,可将涂布量控制在18~21g/m2.

表3 两种涂料的涂料性质Tab. 3 Coating properties of two kinds of coatings

表4 磷石膏晶须涂料和GCC涂料涂布性能的比较Tab. 4 Comparison of coating properties of phosphogypsum whiskers and GCC

表4结果表明:磷石膏晶须涂料和GCC涂料涂布后,GCC涂布纸的白度、光泽度高于磷石膏晶须涂布纸;磷石膏晶须涂布纸的油墨吸收值(K&N值)是42.04%,相比与 GCC涂布纸增幅为 68.16%.磷石膏晶须涂布纸的表面强度是 2.22m/s,比 GCC涂布纸高 0.98m/s.磷石膏晶须涂布纸的撕裂指数及松厚度和GCC涂布纸相当.

GCC较磷石膏晶须的白度稍高,相同条件下涂布纸的白度比后者高 2.35%.光泽度是表征纸张表面反射能力的一个物理量,光泽度高,有利于印色彩光亮的印刷品,但阅读用的颜料涂布加工纸有时不需要过高的光泽度.因此,磷石膏晶须涂料可以生产较低光泽度的涂布产品,同时,若改善压光条件还可以进一步调整光泽度.油墨吸收值反映了油墨对涂料层的渗透能力.吸墨性太低,油墨干燥速度慢,会产生“黏脏”现象;而吸墨性太高,会使印刷光泽度降低并浪费油墨[11].

磷石膏晶须涂布纸的表面强度较 GCC高,这主要是因为磷石膏晶须呈单斜方晶型,具有较均匀的横截面、连续完整的外形,相对 GCC在涂布原纸的表面排布更加紧密.此外,GCC较难分散,由于 50%以上的粒径小于 1μm(D50=0.95μm),此时粒子主要受介质分子热运动的影响而作布朗运动,在运动过程中又容易受分子力等的吸引而二次聚集.这些聚集的存在会使 GCC的表观粒度大大提高,严重影响涂层的表面强度[6,12].

综合以上分析,磷石膏晶须涂料与常规碳酸钙涂料相比,对涂布纸的白度和物理强度(如撕裂度)的影响效果基本相当,在油墨吸收性和表面强度等方面表现较好,适合用于生产低光泽度的涂布产品.

3 结 论

(1)磷石膏晶须可用于制备较高固含量的涂布纸涂料.若磷石膏晶须粒径较大,在制备涂料前需进行研磨处理.湿法篮式研磨不仅可以改变磷石膏晶须的形状,还能降低平均粒径和调整粒径分布.

(2)在控制固含量为 60%的条件下,丙烯酸胶乳可以用于制备磷石膏晶须涂料的胶黏剂.相对固含量为 12%时即可取得较低的涂料黏度(1597mPa·s)和较好的涂布纸表面强度,同时添加5%(相对于绝干颜料)的尿素,具有较好的黏度降低效果,涂料黏度可达824mPa·s.用阳离子糊化淀粉替代2%丙烯酸胶乳,可继续提高涂布纸的表面强度并降低成本,但会在一定程度上造成晶须涂布纸白度和平滑度的损失.

(3)采用相同的涂料配方和涂布工艺,磷石膏晶须涂料和GCC涂料对涂布纸的白度和撕裂度的影响效果基本相当,使用磷石膏晶须涂布的涂布纸表现出更好的表面强度和油墨吸收性,光泽度稍差.