ϕ4. 2m×13m水泥磨的技术改造

尚义华

洛阳中联水泥有限公司(以下简称“我公司”)水泥粉磨系统为辊压机联合粉磨系统,辊压机型号为CLF170-100;水泥磨为ϕ4.2m×13m双仓磨,第一仓有效长度3.5m,第二仓有效长度8.5m,一、二仓之间筛分双层隔仓,一仓采用沟槽阶梯衬板,二仓采用小波纹衬板,同时二仓设4圈活化环。

在生产过程中发现,由于双层隔仓板的制约,球磨机二仓存在有效研磨空间浪费情况;同时水泥磨先后发生多次窜仓事故,每次窜仓均需进行倒仓筛球,不仅影响工艺系统的稳定,而且严重影响生产的正常进行;建设时期设备选型大,磨机二仓使用钢段,磨机运行电流高达220A,粉磨系统电耗偏高。

根据实际生产情况,为了提高磨机台时产量,降低系统电耗,我公司组织技术人员对各项数据指标进行了分析,同时邀请某高校粉磨专家进行会诊,最终确定了水泥磨综合技术改造升级方案,技改后的磨机工况及产质量均得到较大幅度的改善和提高,P·C32.5R水泥电耗降低3.9kWh/t,P·O42.5水泥电耗降低 4.3kWh/t。

1 水泥磨系统工艺流程及配置

水泥粉磨系统为辊压机联合粉磨系统,详细工艺流程见图1。水泥磨系统配置见表1。

2 水泥磨综合技术改造升级

2.1 解决二仓有效研磨空间浪费的技改方案

2.1.1 球磨机二仓有限研磨空间浪费的原因分析

在球磨机前仓,物料进入双层隔仓板,被扬料板提升到一定高度,形成高度差后,从中心卸入后仓。物料在扬料板和导料锥的作用下,具有一定的冲击力,同时由于中心通风,使物料与风混合,物料在下落过程中被中心风带落到二仓隔仓板后的一段距离,从而减少了球(段)料的有效研磨空间(见图2)。

2.1.2 解决二仓有效研磨空间浪费的技改方案

表1 水泥磨系统主机配置情况

图1 水泥粉磨系统工艺流程图

图2 磨机二仓研磨空间浪费情况

为提高球磨机二仓研磨空间,在双层隔仓板二仓侧增加导料锥,导料锥由一块 ϕ1 400mm、厚300mm圆形钢板,一块ϕ1 030mm、厚200mm圆形钢板及一块厚370mm环形封堵钢板组成。在第二道厚300mm圆形钢板及370mm环形钢板上分别开12个140mm×150mm的孔洞,用于物料通过(见图3)。风从中心通过,物料从钢板孔洞通过,物料和气流不再相互混合,物料可直接到达隔仓板后的钢球侧,确保研磨仓的长度被优化使用,并取得最有效的研磨效果。

2.1.3 技改效果分析

技改前后P·O42.5水泥比表面积及电耗情况见表2。通过表2可以看出,技改前,出、入磨物料比表面积差96m2/g,技改后,出、入磨物料比表面积相差130m2/g,改造后的出、入磨物料比表面积差比改造前提高了34m2/g,磨机台时产量提高了 5t,电耗降低了 0.7kWh/t,吨水泥成本降低了0.42元。

通过对水泥磨双层隔仓板二仓侧安装导料锥,解决了球磨机二仓有效研磨空间浪费的问题,风、料从各自的通道通过,研磨仓的长度被优化使用,取得了最有效的研磨效果。

表2 技改前后P·O42.5水泥比表面积及电耗情况

图3 二仓新增导料锥

2.2 解决球磨机钢球窜仓技改方案

2.2.1 水泥磨窜仓原因分析

我公司水泥磨(ϕ4.2m×13m)一仓装球,规格分别为ϕ20mm、ϕ25mm、ϕ30mm、ϕ40mm;二仓原装钢段为 ϕ16mm×18mm、ϕ14mm×16mm、ϕ12mm×14mm、ϕ10mm×12mm。水泥磨由双层隔仓板之间的筛网板来确保不窜仓,但因双层隔仓板一仓侧篦板与筛网板之间有8mm的间距,钢球能够进入其中,钢球一旦进入,不仅磨损筛网板,而且会卡进两块筛网板交接处,使筛网板翘起,造成钢球或陶瓷球从筛网板磨损处及翘起处窜仓。

2.2.2 解决球磨机钢球窜仓的技改方案

(1)确保钢球不进入一仓篦板与筛网板之间,避免钢球磨损筛网板或造成筛网板翘起。

(2)为保证钢球不进入一仓篦板与筛网板之间,且不影响双层隔仓板的通风、过料能力,在一仓侧篦板与固定中心筛网板最外侧固定环之间,加焊ϕ10mm的圆钢,防止钢球进入,同时因一仓最小钢球ϕ20mm,要使两根圆钢之间的缝隙在17mm左右,以确保钢球不进入篦板与筛网板之间,避免磨损筛网板造成窜仓。

改造后的双层隔仓板工艺布置见图4。

图4 改造后的双层隔仓板工艺布置图

2.2.3 技改效果分析

改造后,避免了钢球磨损筛网板或卡进两块筛网板之间的情况,避免了窜仓事故的发生,同时延长了筛网板的使用寿命,改善了生产环境,避免了频繁倒仓筛球,降低了工作强度,减少了备件损耗,降低了生产成本,确保了生产的顺利进行。

2.3 解决球磨机运行电耗高的技改方案

2.3.1 球磨机电耗高的原因分析

我公司水泥粉磨系统因建设初期设备选型偏大,同时原水泥磨中装载钢球、钢段共计244t,虽然P·C32.5R水泥产量达到255t/h,但粉磨系统电耗为28.5kWh/t,电耗成本较高。

2.3.2 解决球磨机电耗高的技改方案

为降低电耗成本,经详细论证,最终以利润分成方式引入陶瓷球。考虑到陶瓷球质量小、脆性大、韧性强,因水泥磨一仓以破碎为主,最终确定一仓仍然延续使用钢球,二仓以研磨为主,符合陶瓷球特性,决定将二仓钢段更换为陶瓷球。

经我公司技术人员详细论证,结合水泥磨配球原则,确定二仓使用的陶瓷球选用四级配球方案,分别选用ϕ13mm、ϕ15mm、ϕ17mm、ϕ20mm的陶瓷球。因陶瓷球质量轻,为保证水泥台时产量,决定使用高填充率装载方法,分别按32%、35%、37%、40%的填充率添加陶瓷球,直至达到最佳运行状态。此外,二仓在更换为陶瓷球之前,应对隔仓板进行详细检查,避免更换陶瓷球后,一仓钢球窜入二仓陶瓷球内,造成陶瓷球破损。

更换陶瓷球前后的磨机运行情况对比见表3。通过表3可以看出,水泥磨电流降低58A左右,水泥磨系统产量虽然降低了5t/d左右,但系统整体电耗有所降低,P·C32.5R水泥系统电耗降为24.6kWh/t。

更换陶瓷球前后水泥配料对比情况见表4。通过表4可以看出,更换陶瓷球前后配料方案无变化。

更换陶瓷球前后成品水泥性能对比情况见表5。通过表5可以看出,更换陶瓷球后成品水泥标准稠度需水量降低1.8%,水泥性能略有改善。

更换陶瓷球前后磨机做功情况(入、出磨物料分析)对比见表6。通过表6可以看出,更换陶瓷球前,入、出磨比表面积增加138m2/kg,更换陶瓷球后,入、出磨比表面积增加42m2/kg,说明磨机做功变差,主要原因是陶瓷球质量轻,研磨能力不足。

因陶瓷球研磨能力不足,起初我公司粉磨系统台时产量降低25t(P·C32.5R),为提高产量,适应陶瓷球特性,我公司分别从降低入磨物料粒度、确定最佳装载量和延长物料磨内停留时间等方面进行改进,通过努力,更换为陶瓷球后,粉磨系统产量最终只降低了5t/h左右。

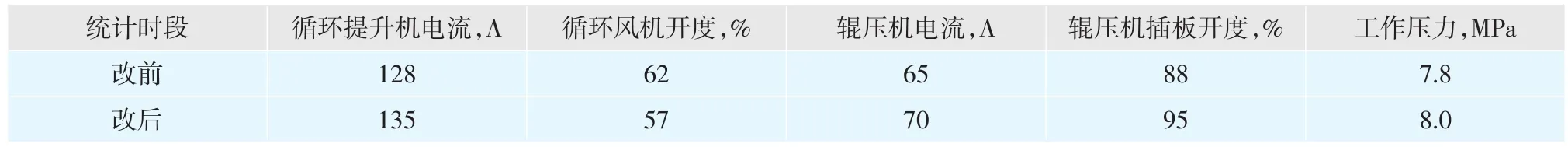

表3 更换陶瓷球前后各主机参数对比表(P·C32.5R)

表4 更换陶瓷球前后水泥配料对比表(P·C32.5R),%

表5 更换陶瓷球前后水泥性能对比表(P·C32.5R)

表6 更换陶瓷球前后磨机做功情况对比表(P·C32.5R)

表7 更换陶瓷球前后辊压机做功调整表

(1)调整辊压机做功

为降低入磨物料粒度,我公司对辊压机运行参数进行了调整(见表7),通过提高辊压机做功,产生更细的细粉,以适用于陶瓷球。

(2)调整V型选粉机,提高选粉效率

我公司V型选粉机型号为VX8820V,带有6组调风叶片。使用钢段时,为保证入磨物料量,增加打散距离,6组调风叶片上部三块全部关闭,同时V型选粉机补风风门开度60%。改用陶瓷球后,为适应陶瓷球研磨能力不足的特点,将6组调风叶片全部打开,V型选粉机补风风门开到100%,以便选出更细的细粉,降低入磨物料粒度。

另外,我公司还对入V型选粉机的溜子进行了改造,将溜子分为三部分,使V型选粉机内形成了均匀的料幕,提高了V型选粉机的选粉效率,使V型选粉机能够尽可能地将合格的细粉全部选出。

(3)确定最佳装载量

我公司使用陶瓷球的经验较少,为确定最佳装载量,分别按32%、35%、37%、40%的填充率添加陶瓷球,通过对比4种填充率发现,在填充率为37%时,系统台时电耗处于最佳状态。填充率过低,研磨能力不足,台时产量偏低;填充率超过37%后,台时产量变化不大,但系统电耗有所提升,这主要是由于磨机填充率较正常生产偏高时,研磨体在磨内的滞留效应加大,陶瓷球的研磨能力弱化,系统台时产量变化不大,但电耗却有所回升。

(4)延长物料在磨内的停留时间

水泥磨物料从磨头走向磨尾,若要延长物料磨内停留时间,磨尾通风是一方面,另一方面在于物料在钢球或陶瓷球之间的扩散。磨内通风需带走磨内热量,因此不能一味地降低磨内通风量。为延长物料磨内停留时间,提高二仓研磨效果,我公司在磨内靠近磨尾两道活化环下部空隙处,焊补了一块高15cm的钢板,以降低物料从磨头向磨尾扩散的速度,达到延长物料在磨内停留时间的目的,提高磨机研磨效果。改造后,出、入磨比表面积差比改造前增加了15m2/kg。2.3.3 技改效果分析

(1)由于陶瓷球自身体积密度小于钢球,粉磨能力低于钢球,磨机台时产量有所下降;闭路生产P·C32.5R水泥产量降低约5t/h(1.9%)左右,生产P·O42.5水泥产量下降约7t/h(3.8%)左右。

(2)因陶瓷球质量轻,虽然台时产量有所降低,但系统电耗同时也有所下降;闭路生产P·C32.5R水泥电耗降低约3.9kWh/t左右,生产P·O42.5水泥电耗下降约4.3kWh/t左右。

(3)陶瓷球密度小,在磨内传递的能量也小,粉磨易磨性好的水泥(P·C32.5)效果较好,台时产量降低不是太大,但生产P·O42.5及以上水泥时,由于物料易磨性变差,台时产量降低较多。

(4)使用陶瓷球后要适量提高水泥磨二仓填充率,以提高陶瓷球与物料的接触面积,但填充率也不可一味提高,因为随着研磨体的增加,磨机运行中,研磨体形成的滞留区会越来越大,做功少和不做功的研磨体也会越来越多,反而会导致磨机效率降低。根据我公司实际生产情况观察,填充率保持在37%左右最佳。

3 结语

通过水泥磨综合技术升级改造,我公司成功解决了球磨机二仓有效研磨空间浪费、球磨机钢球窜仓、因设备选型大造成电耗高等问题,磨机工况及产质量均得到较大幅度改善和提高。■