湿摩擦牢度提升剂FY-208的工艺研究与应用

朱江波,黄马壮,李竹君

(1.广东职业技术学院,广东佛山528500;2.广东工业大学,广东广州510000;3.广州市纤维产品检测研究院,广东广州510000)

耐湿摩擦色牢度作为一项重要的服用性能,深受印染从业者重视。活性染料因为得天独厚的染色性能,在纤维素纤维织物染色中广泛应用。但由于活性染料的水溶性较强和与纤维的成键易水解而失去活性等原因,造成深浓色产品的耐湿摩擦色牢度普遍较差[1-2]。当前,国内外有不少提高染色织物耐湿摩擦色牢度、提高其服用性能的文献,主要方法有:精选染料进行染料拼色;严格控制前处理和染色工艺、监管染色坯布质量等;进行适当的后处理(如固色和平滑处理);采用改善织物耐湿摩擦色牢度的助剂进行处理。但上述措施在实践中或多或少存在一些工艺或效果方面的问题,如改善效果不明显或影响织物性能等[3-4]。

环保型湿摩擦牢度提升剂FY-208是一种弱阳离子改性高聚物,外观呈无色或淡黄色液体,pH 5.5~7.0,可与蒸馏水以任意比例互溶,具有活性基团,在使用过程中能与染料中的羧基、磺酸基以及羟基等结合,经过焙烘缩合形成不溶性成分。这种高分子聚合物干燥成膜后,可将染料与纤维包裹在一起,以提升染色织物的耐摩擦色牢度。

本实验探讨了自制环保型湿摩擦牢度提升剂FY-208在活性染料染色织物上的应用,得出了优化工艺。并对比了FY-208和聚丙烯酸酯整理剂处理深色活性染料染色布的效果,FY-208在有效提升织物耐摩擦色牢度的同时还提高了织物的吸水性和色光,不会显著影响手感。

1 实验

1.1 材料与仪器

材料:黑色未固色拉架棉布[活性黑5%(omf)]。

试剂:湿摩擦牢度提升剂FY-208(自制),食盐、纯碱(化学纯),中性皂粉(市售),聚丙烯酸酯整理剂,固色剂,硅油8768。

仪器:P.AO小型轧车(广东冈崎机械制造有限公司),Phabrometer3型织物风格仪,Y571B型摩擦色牢度仪(宁波纺织仪器厂),SF600型测配色仪(美国Datacolor公司)。

1.2 处理工艺

配液→染色布固色[固色剂2%(omf),50℃,20 min]→水洗→脱水→烘干→使用湿摩擦牢度提升剂处理(一浸一轧,带液率80%~100%)→烘干→焙烘(120 s)。

1.3 测试

耐摩擦色牢度:参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试。

耐皂洗色牢度:参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。

色差:参照GB/T 8424.3—2001《纺织品 色牢度试验色差计算》进行测试。

手感:以原布为基准,经10人用手触摸的方式对比滑度、软度和蓬松度。如果比原布差,则记为-1分;如果与原布相当,记为0分;比原布好,记为1分。最后将所有人的评分相加得出总分。如果总分小于0分,表示手感变差;如果总分为0分,表示手感不变;若总分大于0分,表示手感变好[5]。

吸水性:参照FZ/T 01071—2008《纺织品毛细效应实验方法》测试,通过毛细效应来表征。

物理性能:在织物风格仪上测试光滑度、硬挺度、柔软度。

2 结果与讨论

2.1 影响整理效果的因素

2.1.1 湿摩擦牢度提升剂用量

由表1可知,FY-208用量小于30 g/L时,随着用量的增加,织物的耐摩擦色牢度逐渐提高。30 g/L时,织物的耐摩擦色牢度均提高1~2级。一方面FY-208分子的交联基团与纤维、染料的羧基、磺酸基以及羟基等结合,提升了试样的耐摩擦色牢度,另一方面FY-208分子也发生自交联反应形成强度较大的保护膜,将染料固着在纤维表面不容易脱落,也提升了染色织物的耐摩擦色牢度。继续增加FY-208用量,耐摩擦色牢度变化均不明显,而且织物手感变差。这是因为FY-208用量会直接影响其与纤维发生交联反应的充分程度,也会影响发生自交联反应所成膜的韧性和强度等[6]。如果FY-208用量过低,则活性基团过少,不能与染料分子以及纤维发生充分的交联反应,在纤维表面自交联所形成的膜也不够致密、完整,对纤维表面的染料包覆质量不够好,所以耐湿摩擦色牢度会较差[7];当用量达到30 g/L时,FY-208与染料、纤维发生充分的交联反应,在纤维表面成膜均匀、连续,耐湿摩擦色牢度良好;继续增加用量,对交联与自交联反应的影响不大,而多余的助剂会堆积在纤维表面,使得手感变差。所以FY-208用量选择30 g/L较佳。

表1 湿摩擦牢度提升剂用量对色牢度及手感的影响

2.1.2 硅油

工艺1:配液→硅油处理(8768 50 g/L,一浸一轧,带液率75%~80%)→焙烘(170℃,90 s)→使用湿摩擦牢度提升剂处理(一浸一轧,带液率80%~100%)→烘干(100℃,180 s)→焙烘(160℃,120 s)。

工艺2:配液→使用湿摩擦牢度提升剂处理(一浸一轧,带液率80%~100%)→烘干(100℃,180 s)→焙烘(170℃,90 s)→硅油处理(8768 50 g/L,一浸一轧,带液率75%~80%)→焙烘(160℃,120 s)。

工艺3:配液→使用湿摩擦牢度提升剂和硅油处理(一浸一轧,带液率80%~100%)→焙烘(160℃,120 s)。

由表2可知,与工艺2相比,工艺1处理布面手感稍差,但色牢度更优。具体选择视织物要求而定。硅油与FY-208同浴一般可以提高织物的手感,但在实验过程中发现,有的硅油与FY-208同浴会降低耐摩擦色牢度,可能是某些硅油会影响FY-208的基团活性[8],所以生产使用前宜做好小样实验。

表2 硅油对色牢度及手感的影响

2.1.3 pH

由表3可以看出,pH为5~6时,耐干/湿摩擦色牢度较好,分别达到4级和3级。这可能是因为在酸性条件下湿摩擦牢度提升剂FY-208成膜性增强,吸附能力较好,整理效果较好,考虑到棉纤维耐碱不耐酸,如果pH偏小呈酸性,棉织物会受到损伤;而当pH>7时,工作液的成膜性能下降,不能在织物表面形成连续的薄膜,耐湿摩擦色牢度降低。另外,活性染料在酸性或者碱性条件下容易水解,而在中性条件下比较稳定,所以当pH>7时织物的色差较小[9-10]。综上所述,确定工作液pH为5~6。

表3 pH对色牢度的影响

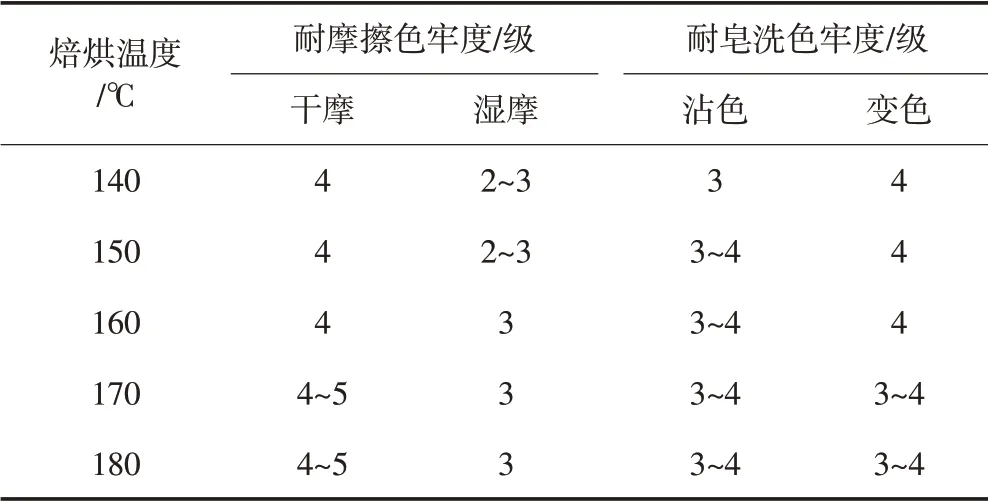

2.1.4 焙烘温度

由表4可知,焙烘温度从140℃升高到160℃时,织物的耐湿摩擦色牢度提高。这是因为时间一定时,焙烘温度过低不足以降低织物的含湿量,影响成膜,从而导致织物的耐湿摩擦色牢度较低。当焙烘温度从160℃升高到180℃时,耐湿摩擦色牢度几乎没有提升,耐干摩擦色牢度最多提升0.5级,织物的手感、色泽反而变差。即焙烘温度为160~180℃时,耐摩擦色牢度提升不大。这是因为在一定时间内,焙烘温度足够高,使得助剂顺利成膜,再继续升高温度反而不利于助剂的扩散,影响其渗透力,所成膜的柔韧性、弹性差,表面粗糙,引起织物泛黄,手感变差。所以焙烘时间为120 s时,焙烘温度160℃较为合适。

表4 焙烘温度对色牢度的影响

2.2 整理效果对比

由表5可知,因为湿摩擦牢度提升剂FY-208覆盖在织物表面成膜,降低了纤维表面的摩擦因数,减少了织物上的阻力[11],用FY-208整理后的棉织物耐摩擦色牢度比聚丙烯酸酯整理提高了0.5~1级,比整理前提高了1~2级;光滑度也有所提高,这是因为高分子助剂提高了织物的润滑性;柔软性有所降低,这可能是由于高分子助剂堆积在织物表面[12]。总体而言,用自制的湿摩擦牢度提升剂FY-208处理纯棉织物,可使织物的耐摩擦色牢度提高1~2级,光滑度也有所提高,而对柔软性等影响较小。另外FY-208含有亲水性基团,处理后的织物亲水性略有提高。

表5 整理前后织物的整体效果对比

3 结论

(1)用自制的湿摩擦牢度提升剂FY-208处理纯棉织物,可使织物的耐摩擦色牢度提高1~2级,光滑度、亲水性略有提高,且对柔软性等影响较小。

(2)湿摩擦牢度提升剂FY-208处理深色染色织物时浸轧的最佳工艺为:湿摩擦牢度提升剂30 g/L,pH 5~6,160℃焙烘120 s。

(3)硅油与湿摩擦牢度提升剂FY-208同浴一般可以提高织物的手感,但在实验过程中发现,有的硅油与FY-208同浴会降低耐摩擦色牢度,生产使用前宜做好小样实验。