基于PLC载带料盘的条码智能擦除控制系统∗∗

王 丹 陈志豪

(①梧州学院,广西梧州543002;②东莞爱诺特工业机器人技术咨询有限公司,广东东莞523808)

载带是用来对电子元器件进行包装的带状产品,其长度方向上有凹部,可承放电子元件[1]。利用载带承放电子元件,并将其缠绕在有卷轴的圆形料盘上[2],可实现电子元器件包装的自动化操作[3]。而电子元件被利用后,料盘可回收循环使用,料盘的循环利用是现代企业智能仓储物流非常重要的环节[4]。当料盘被循环使用时,需要去除旧的条形码,贴上新的条形码。传统的擦除旧条形码的方式是人工采用涂抹的方法,该方法准确率较高,但是存在效率较低,且人工参与度高的问题。随着智能仓储概念的推广[5],降低人工成本以及提高物流效率的呼声越来越高,因此需要开发具有自动擦除料盘条形码,自动回收等功能的自动化设备。本课题在已设计的机械结构的基础上,设计了智能擦除料盘条形码设备的控制系统。通过对料盘取料、放料、激光擦除等控制,实现料盘条形码的擦除与再循环利用,从而提高了料盘循环使用的效率,减少了人工成本,成为智能仓储物流中关键的一环。

1 结构和控制要求

智能擦除料盘条形码的设备主要包括取料系统,送料系统,激光擦除系统。工作过程是:

(1)二次回收的料盘被放置到取料系统后,经过取料机构取料放置送料系统。

(2)送料系统通过滚筒等输送机构将料盘输送到激光擦除系统中。

(3)激光擦除系统通过激光传感器和视觉传感器配合完成条形码擦除工作,并输送至回收盒,供二次回收利用。

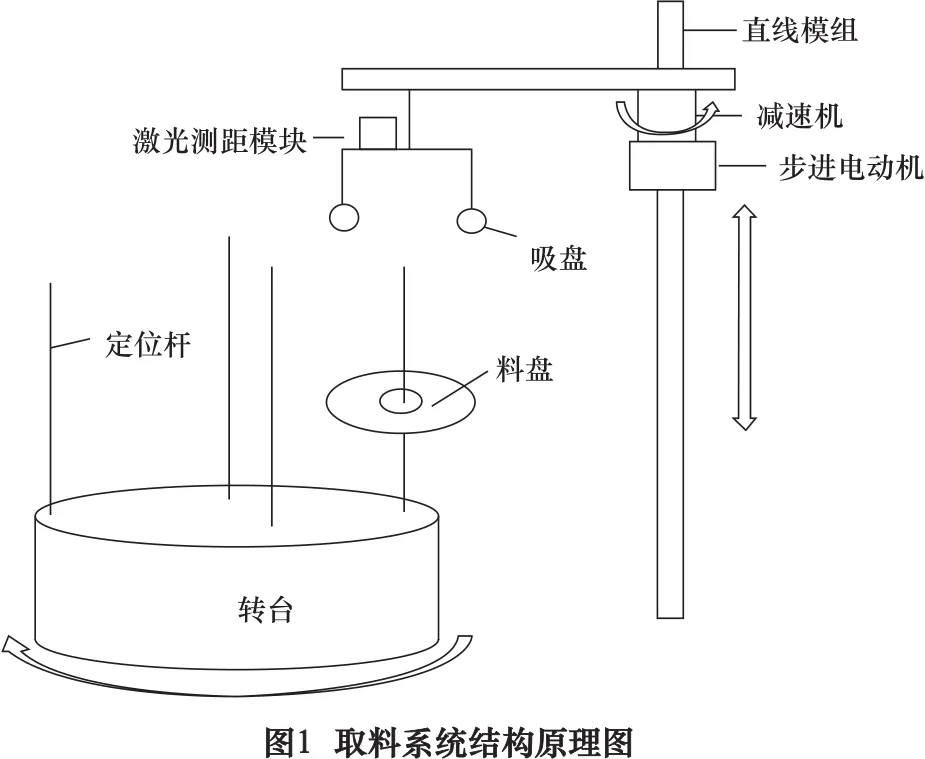

1.1 取料系统

取料机构主要由转台、取料吸盘和激光测距等。模块构成。转台上有4根定位杆,每隔90°放置,工作人员把需要处理的料盘穿过中间的孔放置在定位杆上即可,每根定位杆上可放置的料盘数由料盘厚度决定,取料系统结构原理图如图1所示。

控制要求为:

(1)按下启动按钮之后,转台转动,控制器通过转台下的光电开关判断哪个定位杆上有料盘,发出信息号给控制系统,使马达转动带动转台转动,将料盘旋转至取料吸盘下方。

(2)激光测距模块读取定位杆上最上面的料盘至取料吸盘的距离,并发信号给控制器。

(3)控制器通过控制伺服电动机,将取料吸盘下降移动至接近料盘的位置,然后缓慢移动,直至吸住料盘。

(4)取料吸盘带动料盘上升,离开定位杆,将料盘移动到送料机构上方。

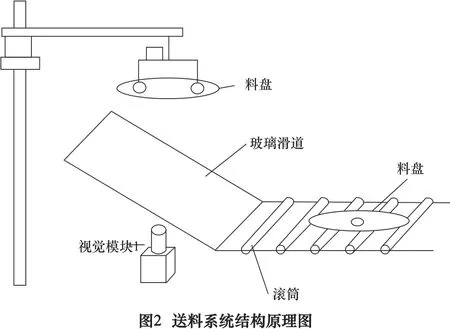

1.2 送料系统

送料机构主要由滚筒输送模块、视觉模块等组成,结构简图如图2所示。

控制要求为:

(1)视觉模块给料盘背面拍照,确认背面是否有未擦除的条形码,并将结果发送给控制器。

(2)取料吸盘下降到合适位置后,放下料盘,料盘落在滚筒上,等待输送。

(3)如果下一环节的激光系统处理完料盘,则此时送料机构启动滚筒,将要处理的料盘输送至激光擦除系统。

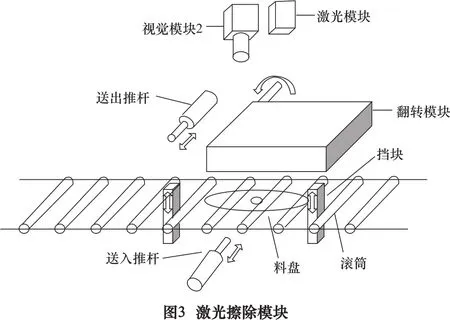

1.3 激光擦除系统

激光擦除系统主要由激光擦除模块和激光定位、视觉模块、翻转模块等构成,系统结构简图如图3所示。

控制要求:

(1)激光定位模块,确定料盘的垂直方向的位置,控制器根据位置,调整料盘在垂直方向的距离,使其处于最佳擦除位置。

(2)视觉模块拍照确定未擦除的条形码的准确位置,发送给激光擦除模块。

(3)激光擦除模块通过激光刻蚀原理擦除旧的条形码;根据上一系统,拍照确定的背面是否有条形码,控制器判断是否需要将料盘送入到翻转模块中,将料盘翻转后进行背面条形码的擦除。

(4)擦除完后通过滚筒将处理后的料盘输送到物料回收盒。

2 控制系统构成与设计开发

2.1 控制系统构成

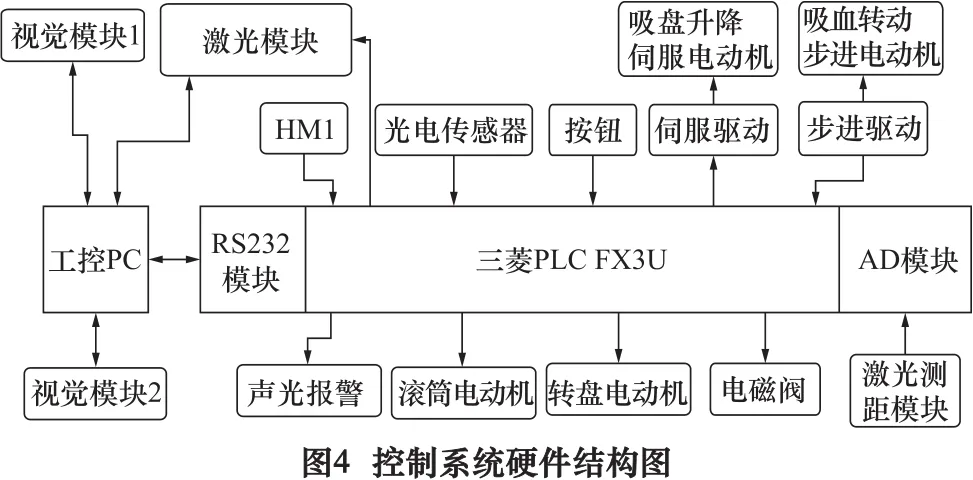

该控制系统采用PLC作为控制器,系统主要由以下模块组成:PLC控制器,通讯模块,工控机模块,机器视觉模块,激光擦除模块,触摸屏,扩展I/O模块,伺服控制模块等,如图4所示。PLC控制器通过RS232通讯模块与工控PC机进行通讯;通过编程口与HMI触摸屏通信;通过脉冲输出控制伺服电动机;通过扩展I/O模块与激光测距模块通讯;通过本地I/O采集传感器信号,控制异步电动机及其他执行机构。

2.2 PLC选型及I/O分配

根据PLC工作原理与企业实际使用要求,其中主要的元器件选型如下:

(1)通过分析控制系统的实际输入输出情况,在预留一定I/O点数的情况下,确定输入端55个点,预留10个点,共需65个输入点;输出端51个点,预留10个点,共需62个输出点,故共需要127个数字量输入输出点。选用三菱PLC的FX3U-80MR序列[6],同时扩展 I/O模块48ET,触摸屏采用威纶通 TK6071ip(800×480)。

(2)由于激光传感器测距之后输出模拟量信号,PLC需要读取模拟量信息,因此选用模数转换模块三菱FX 2N-2AD与PLC通讯。

(3)工控机将激光擦除模块与机器视觉模块的信号发给PLC,采用的是串口通信模式,因此选用三菱FX 3U-232-BD[7-8]模块与工控机通讯。

(4)取料模块中,转台需要定位,因此采用伺服电动机控制,参数为额定转速3 000 r/min,最大速度250 mm/s,分辨率为131 072 plus。由于系统中最大的测距范围是2 000 mm,精度为2 mm,因此选用量程50~3 100 mm,重复精度为0.5 mm的DT35激光测距模块,可测量自然物体,不需要反射器,重复精度0.5 mm。

(5)由于需要确定料盘条形码的位置,因此采用机器视觉系统。本课题选用分辨率为2 590像素×1 942像素,感光器尺寸 5.7 mm×4.3 mm的 Basler acA2500-14gc相机,镜头选用4 mm固定焦距,光圈范围F1.8-F22,分辨率为500万像素的Basler Lens C125-0418-5M。

(6)料盘条码擦除原理是利用激光刻蚀条码来完成。本系统选用10 W,工作幅面300 mm×300 mm的分体式光纤打标机中的激光模块。

PLC的I/O分配采用组合模式,X0-X7主要是采集启动停止等按钮的信息;X10-X17,X20-X27主要采集送料系统的信号;X30-37,X40-X47主要采集取料系统的信号;X50-X57主要采集激光擦除系统的信号;Y0-Y7是用来发脉冲信号,控制伺服电动机;Y10-Y17主要是控制指示灯;Y20-Y27主要是用来控制送料系统的执行机构;Y30-Y37主要是用来控制取料系统的运行;Y40-Y47,Y50-Y57主要是用来控制激光擦除系统的运行。每一组I/O点都有预留,以便于后续设备更新或完善。

2.3 控制系统程序设计

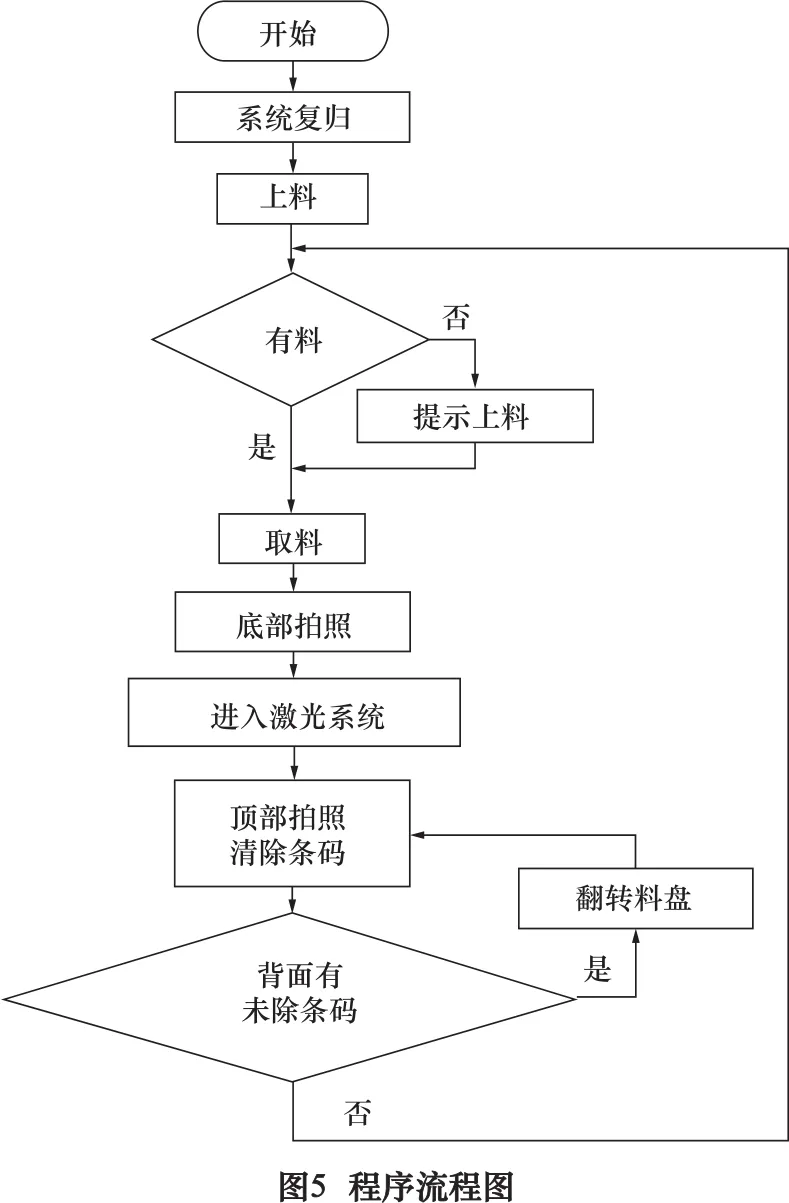

采用编程软件三菱GX Works2设计PLC程序,自动过程程序流程如图5所示。

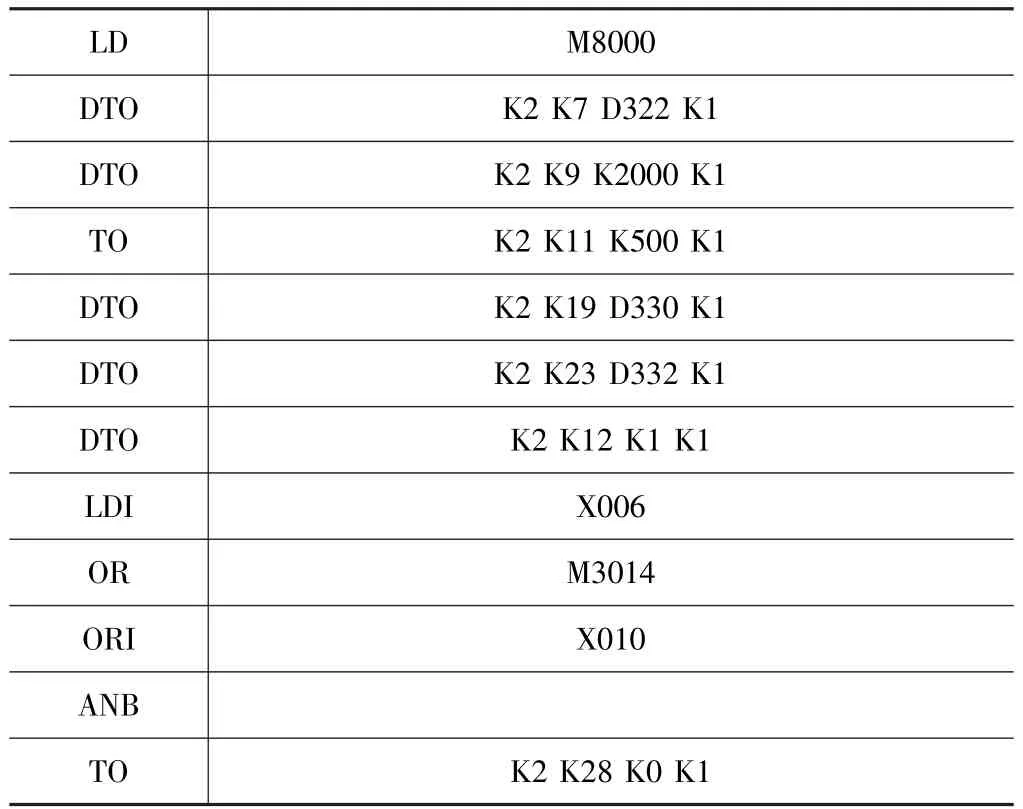

控制系统程序采用模块化的设计思路[9-10],将程序分为若干个模块进行设计,供用主程序调用。主要模块有激光测距模块、通讯模块、伺服控制模块、自动模块和手动模块等。由于部分模块代码较长,现将较简单的两个模块代码列出来,参考如表1、表2。

表1 激光测距模块参考代码

表2 伺服电动机控制模块参考代码

2.4 调试

在实际的系统调试与运行中存在的问题及解决方案:

(1)激光测距偏差

在第一环节料盘取料时,吸盘上的激光测距模块测得料盘至吸盘的距离后,吸盘下降相应的距离去取待处理的料盘。但是料盘经过反复使用后,会存在形变的问题,因此激光测得料盘与吸盘的距离可能是料盘凸起部分与吸盘的距离,当吸盘下降相应的位置后,不能将料盘全部吸住。解决方式是:首先在吸盘上增加对射光电传感器,然后将吸盘下落的距离分成快速段和慢速段。运动过程是让吸盘快速下降至刚接触料盘的位置,然后慢速下降,同时安装在吸盘上的对射光电传感器检测到料盘完全挡住了信号时,即可停止慢速下降,表明吸盘已经贴住料盘表面。

(2)控制直线模组的电动机异响

伺服电动机安装在直线模组顶端,带动直线模组上下运动从而带动吸盘上下运动。当模组运行到下方时,不会发出任何异响,但是运动到上方靠近电动机时,会有很大的异响。经过检测发现当电动机在下方运动时,远离电动机,丝杆的柔性增大了整个系统的柔性,所以电动机不会有高频的震动。而当滑块运动到靠近电动机时,系统的刚性大大增加,导致电动机有了高频的震荡,从而发出了异常的响声。解决方法:重新调整伺服驱动的PID参数,将系统的刚性适度降低,避免这种异响的发生。

(3)PLC采集距离数据时刷新频率低

为了测出料盘距离吸盘的高度,需要在吸盘移动到取料转台过程中,实时监测距离,最小值即为最上方的料盘至吸盘的距离。本程序在PLC中运行时,扫描周期大概为50 ms,即50 ms会更新一次距离,这样会导致激光测距模块的光点打在料盘镂空位置的情况出现。解决方法:将读取距离的代码写四段,分布在程序中,这样一次扫描周期就有四次更新了,大约10 ms更新一次,这样大大提高了采集的频率。

3 结语

(1)传统的料盘条码擦除操作过程存在人工参与度较高,人工完成效率低等问题,为解决这些问题,设计了智能擦除料盘条码控制系统。

(2)该系统以三菱FX 3U序列PLC为核心,以威纶通触摸屏为人机交互串口,实现了料盘取料、送料及条码自动擦除功能。

(3)该系统投入到3C企业试运行两个月后正式投入运行,人工成本得到极大改善,同时增加了料盘条码的擦除效率,使得料盘循环利用周期缩短,降低了企业的物流成本,为其带了了利益。