聚醚多元醇工艺技术进展及市场分析

许晶晶

上海市化工科学技术情报研究所 (上海 200030)

聚醚多元醇全称聚氧化烯烃多元醇,结构上属于聚烷醚或聚氧化烯烃,是由氧化烯烃和多羟基或胺类化合物(起始剂)进行开环均聚或共聚反应合成的相对分子质量不超过10 000的低聚物。氧化烯烃主要是指环氧丙烷(PO)和环氧乙烷(EO);多羟基起始剂主要包括二元醇(丙二醇、乙二醇等),三元醇(如丙三醇等),以及多元醇(如季戊四醇、木糖醇、蔗糖、山梨醇等);胺类起始剂主要有二乙烯三胺、二乙胺等。

现代聚氨酯工业中,聚醚多元醇是聚氨酯泡沫塑料业用量最大的多元醇原料,聚醚多元醇(俗称“白料”)与二异氰酸酯(俗称“黑料”,如二苯基甲烷二异氰酸酯、甲苯二异氰酸酯等)在发泡剂、催化剂、阻燃剂等助剂的作用下进行发泡反应,产生的高分子聚合物用于生产聚氨酯泡沫制品及非泡沫制品。

1 工艺技术进展

目前,聚醚多元醇工业化技术已相当成熟,工艺改进主要集中在催化剂研发、脱挥发性有机物(VOC)技术以及烷氧基化聚合反应器的开发,本文主要从以下这三个方面对聚醚多元醇的工艺技术进展加以描述。

1.1 催化剂体系的进展

(1)双金属氰化络合物(DMC)催化剂

早期的DMC催化剂制备工艺复杂、活性低、用量大、后处理困难,难于工业化使用。目前催化剂骨架采用活性更高的Zn3[Co(CN)6]2,有机配位体采用叔烷基醇、低相对分子质量聚醚多元醇、有机氧化膦及某些功能性聚合物[1],用均化工艺代替传统的混合工艺。此外,通过用质子酸、Lewis酸、有机酮类、硅烷类化合物等改性DMC催化剂,可显著降低聚醚多元醇产物中高相对分子质量组分的含量。

国外公司已有相应聚醚产品出售,较著名品牌有美国大西洋富田公司(ARCO)的AcclaimTM、美国奥林公司(Olin)的PolyLTM、日本旭硝子株式会社(简称“旭硝子”)的PMLTM、陶氏公司的HPPTM及壳牌化学公司的CaradolTM等[2]。国内企业及研究院所也对DMC展开了相关研究,国内大部分聚醚多元醇生产厂家已经有应用DMC生产的相应牌号聚醚多元醇出售。

(2)CsOH催化剂

国外巴斯夫股份公司、三井化学株式会社(简称“三井化学”)、旭硝子等多家公司对该催化剂进行了相关研究,并使用该催化剂制成的低不饱和度聚醚多元醇生产出聚氨酯(PU)软质泡沫、PU整皮泡沫、PU微孔弹性体、PU密封剂、机械制动液硅及改性聚醚多元醇密封剂等[3]。CsOH与KOH同属碱金属氢氧化物,二者催化烷氧基化反应的原理和工艺基本相同,因此可以用CsOH替代KOH来制备聚醚多元醇,同时无需对反应装置以及工艺进行大的改动。CsOH催化剂具有较大的推广应用空间;但CsOH的相对分子质量高于KOH,且价格远高于KOH,制约了其在工业生产聚醚多元醇中的应用。目前该催化剂工业化应用的关键在于能否实现其低成本回收与再利用[4]。

(3)碱土金属化合物催化剂

碱土金属化合物的催化机理属于阴离子聚合,与碱金属化合物相似,生产工艺较简单,易于工业化推广。碱土金属化合物仍通过结合使用某些助催化剂,如醛、酚、羧酸和酸性磷化物等,缩短反应的诱导期,从而进一步窄化产物的相对分子质量分布[5]。碱土金属化合物的碱性较相应碱金属化合物弱,可减少PO异构化副反应的程度,从而降低聚醚多元醇的末端不饱和度并同时缩短聚合周期。

(4)金属卟啉络合物催化剂

金属卟啉络合物催化剂是由卟啉或其衍生物配位体、中心金属离子及与之相连的亲核富电基团组成[6],可用于合成高相对分子质量的聚醚多元醇。这类聚合反应兼具活性聚合和持续聚合的特点,产物具有均一的链长和极窄的相对分子质量分布,多元醇相对分子质量还可通过改变环氧单体与引发剂的物质的量比进行调节。

(5)磷腈类催化剂

三井化学使用带有氨基或卤原子等基团的磷腈化合物与载体上的卤代烷基或氨基甲酸酯基反应,载体可选用金属氧化物、交联或不交联的聚苯乙烯等。磷腈类催化剂的分子体积是KOH催化剂的4.5倍,其催化活性却是KOH催化剂的450倍,产物的产率较用KOH催化剂时可提高30%~40%,且杂质含量仅为传统产品的1/4,所得聚醚多元醇无色透明,不残留任何气味[7]。目前国内中国石油化工股份有限公司上海石油化工研究院正对该类催化剂进行相关研究,暂未进入市场。

(6) 三(五氟苯基)硼烷[B(C6F5)3]催化剂

Lewis酸度高、化学稳定性好的B(C6F5)3是一种极具发展潜力的PO开环聚合催化剂。当该催化剂与羟基引发剂结合使用时,可快速催化PO聚合并得到具有适宜相对分子质量和窄相对分子质量分布的聚醚多元醇;当使用二醇或三醇引发剂时,用该催化剂可直接制成高伯羟基含量的聚醚多元醇,而无需使用EO进行封端[8]。

1.2 脱VOC方面的进展

当前,聚氨酯制品环保性能的衡量主要从低气味、低雾化和低VOC这3个方面进行,聚氨酯制品VOC的一个主要来源就是其主要原料聚醚多元醇。下面从选择聚醚多元醇合成催化剂、采用适当聚合工艺、对聚醚多元醇进行适当后处理和在聚醚多元醇中添加稳定剂等4个方面来总结目前聚醚多元醇脱除VOC的工艺。

(1)催化剂

为了有效降低聚醚多元醇中烯类低聚醇杂质的含量从而降低产品的VOC含量,通常主要选择能够降低聚醚多元醇不饱和度的新型催化剂,如上文所述DMC催化剂、CsOH催化剂、磷腈类催化剂等,其中磷腈类催化剂是日本聚醚多元醇生产企业专门为生产低气味、低VOC聚醚多元醇而开发的,其产品已广泛应用于汽车及家具行业[9]。此外,世界聚醚多元醇生产巨头拜耳材料科技公司、巴斯夫股份公司等也均有专为汽车内饰件定制的低气味、低VOC含量的聚醚多元醇品种。

(2)聚合工艺

句容宁武新材料发展有限公司在其专利中公开:通过控制诱导阶段的异构化反应能有效降低聚醚多元醇中醛类副产物的生成,所生产的聚醚多元醇中醛含量显著降低,产品气味小、质量稳定[10]。山东蓝星东大化工有限责任公司采用4步聚合法:先得到粗聚醚,经中和、吸附后,加入乙醇再减压蒸馏,制得气味和VOC含量大幅度降低的高活性聚醚多元醇产品。

(3)产品后处理

通过在聚醚多元醇、聚酯多元醇和(或)聚氨酯中添加有效剂量的复合稳定剂来抑制聚合物中醛含量的增长,该法还能有效防止聚氨酯泡沫烧芯[9]。此外,还可选择添加共稳定剂、紫外线(UV)吸收剂、光稳定剂、金属钝化剂、增塑剂、过氧化物清除剂、增强剂、颜料、催化剂、流动控制剂、荧光增白剂、阻燃剂、抗静电剂等,其添加量相对于聚合物的质量分数为0.01%~10%。

1.3 聚合反应器的进展

在聚醚多元醇的合成反应中,影响其相对分子质量分布的一个重要因素是工艺条件的控制,特别是温度、压强和环氧单体浓度的分布等参数。因此,聚合反应器的设计对于控制最终产物的质量是至关重要的。

外循环喷雾反应器具有结构简单、密封性好、传热快等优点,适用于DMC催化剂体系的聚醚多元醇合成,是中小型聚醚多元醇企业较为理想的反应器。国内外大型聚醚多元醇企业采用釜/管串联型反应器,该类反应器兼具管式反应器和连续搅拌釜式反应器(CSTR)的优点,可大幅提升聚醚多元醇的产率,同时降低操作的危险性。对国内外相关企业常用的反应器进行比较归纳,结果如表1所示。[11-13]

目前我国烷氧基化反应器的设计能力与国外相比仍有较大差距,当前国内聚醚多元醇企业大多仍在使用传统的釜式反应器或CSTR。

2 生产现状及市场分析

2.1 产能概况

从全球来看,西方聚氨酯行业已经比较成熟,亚洲市场受下游市场快速发展的拉动,聚醚多元醇仍有挖掘空间,许多国际企业纷纷将业务重点和研发中心转移至亚洲甚至中国市场。全球聚醚多元醇产能呈缓慢增长的趋势,产能增长主要在亚洲地区,年均增长率为6.9%。从产能占比来看,2017年亚洲地区聚醚多元醇产能占比达到61.3%,其次为欧洲和北美地区。全球聚醚多元醇产能概况见表2[14]。

表1 聚醚多元醇反应器比较

表2 全球聚醚多元醇产能统计

2017年全球聚醚多元醇产能增长73.5万t/a,新增的产能主要分布在亚洲:一方面是沙特阿拉伯Sadara化学公司新增产能为40万t/a的装置,主要产品为软泡聚醚多元醇和高回弹聚醚多元醇,50%的产品面向亚太市场,其他主要出口至欧洲、非洲国家,印度以及中东地区国家;另一方面的产能增长归因于中国聚醚多元醇项目的扩产。

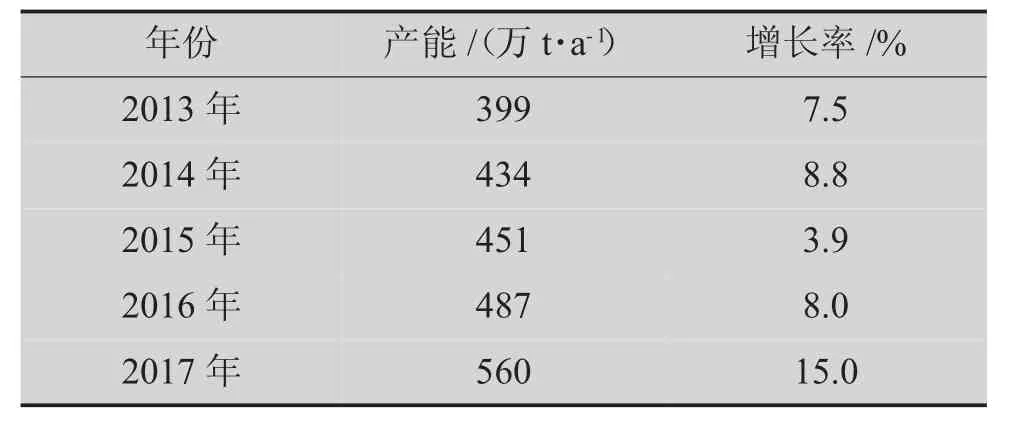

近年来受全球聚氨酯工业产能转移的影响,我国聚氨酯行业发展势头较好,带动了原料聚醚多元醇需求的增长,其产能迅速扩张。2013年至2017年聚醚多元醇产能年均增长率约为9%,2017年新增产能较多,增长率达到15%。国内聚醚产能统计如表 3所示[14]。

表3 国内聚醚多元醇产能统计

国内聚醚多元醇产能主要分布在沿海省市,其中山东、江苏、浙江和上海集中了全国80.6%的产能,这些地区生产聚醚多元醇的企业多,且产能位居行业内领先的厂商也分布于该区域。2017年国内各省市聚醚多元醇产能分布见图1。

图1 2017年国内各省市聚醚多元醇产能分布

未来3~5年,全球聚醚多元醇新增产能基本都分布在中国,预计至2022年全球聚醚多元醇新增产能约为250万t/a。尽管国内聚醚多元醇产业的整体发展趋势已显现出产能过剩态势,但仍有许多企业计划投资新建或扩建装置并同时从国外进口大量聚醚多元醇,分析主要有以下几个方面的原因:首先,国内聚醚多元醇产品结构分配不均。近年进口量中软泡聚醚多元醇占比最大,进口量逐年提高且远大于出口量,可见国内软泡聚醚多元醇市场仍然存在一定缺口,特别是高性能的软泡类产品。其次,经调研,国内各类聚醚多元醇在性能、环保等指标方面均有待提高,高质量产品仍需要通过进口来填补下游空缺。第三,国内聚醚多元醇龙头企业已逐渐进入结构调整阶段,由原来单一品种扩展到多品种、多牌号的聚醚多元醇产品,采用换代技术升级产品质量,提高产品竞争能力。龙头企业越来越倾向于投资大规模的聚醚多元醇装置,同时形成上下游产业链,通过规模效应降低生产成本,从而提高市场占比。

2.2 国内供需分析

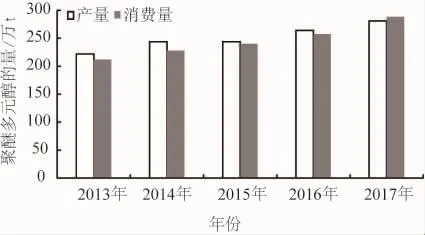

随着产能的不断扩张,近年来国内聚醚多元醇产量与消费量均呈现增长趋势,产量年均增长率约为8%,消费量年均增长率约为9%。2017年我国聚醚多元醇产量为281万t,表观消费量达到288万t[14]。近几年我国聚醚多元醇的供需情况如图2所示。

图2 国内聚醚多元醇供需概况

2015年聚醚多元醇出现了增长停滞:一方面,由于国内经济下行压力加大,下游终端需求增速放缓,甚至部分行业出现萎缩;另一方面,由于2015年进口货源流入市场,抵消掉部分国内市场供应量。2016年相对于2015年增长速率显著加大,主要体现在下游房地产和汽车行业因政策利好带动聚醚多元醇需求量迅速增加。伴随着国内产能的快速扩张,聚醚多元醇产量同幅增加,市场整体供需弱势平衡。由于部分企业瞄准海外市场,同时聚醚多元醇下游企业竞争日益激烈,且对质量的要求逐渐上升,聚醚多元醇目前仍需少量进口,缺口约10万t/a。

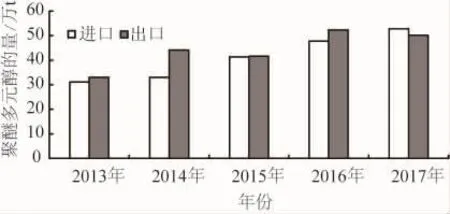

2.3 进出口分析

2014年开始,国内聚醚多元醇产能逐渐过剩,下游企业竞争日益激烈,工厂对聚醚多元醇的质量要求逐渐上升,进口量因此不减反增。近几年,我国聚醚多元醇的进出口情况如图3所示。[15]2017年,国内聚醚多元醇进口总量约为52.86万t,对外依存度上升至19.21%。产品主要从美国、新加坡、泰国、韩国、日本和中国台湾等国家和地区进口。从进口种类来看,主要为软泡类和CASE(非泡沫聚氨酯)类、乙烯基聚合物接枝聚醚多元醇(POP)类和组合聚醚多元醇。

图3 国内聚醚多元醇进出口统计

国内聚醚多元醇出口量呈现逐年递增态势,从2013年的33.05万t上升至2017年的50.15万t,涨幅高达123.5%。主要原因是伴随着国内聚醚多元醇产能的不断扩大,市场结构性过剩日趋明显,企业间价格竞争激烈,越来越多的供应商开始瞄准海外市场,以解决过剩产能,出口主要产销国为韩国、印度、巴基斯坦、马来西亚、土耳其和印度尼西亚等国家,外销的聚醚多元醇品种以硬泡类为主。

3 结语

聚醚多元醇工业化生产技术已经相当成熟,目前技术改进主要集中在催化剂研发和脱VOC方面,新的催化剂体系和高质量产品成为未来聚醚多元醇产业发展的方向。

现阶段国内聚醚多元醇产品结构分配不均导致产能过剩,总体供需弱平衡,高性能产品需从国外进口弥补空缺,同时国产聚醚多元醇产品与国外仍存在较大的差距。国内聚醚多元醇龙头企业已逐渐进入结构调整阶段,由原来单一品种扩展到多品种、多牌号的产品,倾向于投资大规模产能聚醚多元醇装置同时形成上下游产业链,通过规模效应降低生产成本从而提高市场占比。此外,有不少企业将市场转向国外聚氨酯产业迅速扩张地区(如东南亚国家、印度、巴基斯坦等),与全球聚醚多元醇主要生产商陶氏、科思创等展开竞争,这将对国产聚醚多元醇产品的性能提出新的要求。

未来几年国内聚醚多元醇市场呈现的局面是在名义产能过剩的情况下,仍有多套装置计划投产,聚醚多元醇总体产能增长趋势不会改变。