高阻燃性无溶剂聚氨酯合成革的研制

笪丽红,吴文

(安徽安利材料科技股份有限公司,安徽合肥230093)

聚氨酯合成革是目前最佳的皮革制品代用材料之一,被广泛应用于沙发、家具、服装、鞋、球、电子包装、装饰等与人们日常生活密切相关的行业。传统的聚氨酯合成革大多采用溶剂型聚氨酯树脂作为原料,在生产制造过程中会产生一定量的废液废气,不仅损害了一线工作人员的身心健康,也严重污染了环境,从而限制了聚氨酯合成革行业的进一步发展[1]。随着当前环境问题的日趋严重,生态环保型聚氨酯合成革研究十分活跃,如水性合成革、热塑性合成革、无溶剂合成革[2-3]。近年来新兴的无溶剂聚氨酯合成革具有环境友好、耗能较少、使用性能好等特点。此外,无溶剂聚氨酯合成革在能耗、使用性能等方面也具有一定的优势。聚氨酯材料是一种极其易燃的有机高分子材料,且在燃烧过程中产生大量有毒烟雾和气体[4],这就使得合成革产品在生产和使用过程中存在很大的安全隐患。因此,研究开发具有高阻燃功能的无溶剂聚氨酯合成革可满足市场对聚氨酯合成革产品功能性和多样化的要求。

1 实验部分

1.1 材料及仪器

聚氨酯树脂(固含量为30%),合肥安利聚氨酯新材料有限公司;N-N二甲基甲酰胺(DMF),合肥安利聚氨酯新材料有限公司;聚醚多元醇组合料及二苯基甲烷二异氰酸酯(MDI),巴斯夫公司;氢氧化铝,泰星精细化工有限公司;有机氮磷系阻燃剂STC,克莱恩公司;包覆红磷,东海县金马电光源公司;三聚氰胺氰尿酸盐(MCA),苏州安鸿泰新材料有限公司;0.8全棉阻燃布,沙洋武汉富京革基布有限公司。

电子分析天平;搅拌器;干法小试机;氧指数测试仪。

1.2 阻燃型无溶剂合成革的制备

无溶剂聚氨酯合成革由面层、中间层、无溶剂粘接层、基布组成,因此研发过程中所选用的聚氨酯浆料与基布共同决定了产品的阻燃性能。本研究所用基布为沙洋武汉富泰革基布有限公司阻燃基布,其对应产品的阻燃效果好,整体性价比相比于其他布基更优。因此重点研究内容为聚氨酯的阻燃体系,聚氨酯层中因无溶剂层加工成型要求厚度较厚,且无溶剂层一般直接影响材料的功能性,进而先对产品的无溶剂层阻燃体系进行配方设计研究。

无溶剂层阻燃体系的配方设计研究主要包括以下内容:①先以氢氧化铝、有机氮磷系阻燃剂STC、包覆红磷、三聚氰胺氰尿酸盐MCA为主要研究对象,研究不同类型阻燃剂的添加对无溶剂反应速率的影响;②以适宜无溶剂加工成型体系的阻燃剂为研究对象,探究单一阻燃剂体系和复配阻燃剂对合成革阻燃效果的影响。阻燃剂对无溶剂反应速率的影响可用杯泡发泡熟化时各个阶段的反应时间来判断。阻燃型无溶剂合成革的制备工艺流程如下:

1.3 阻燃性能测试

阻燃效果检测和评判用极限氧指数来表征。氧指数高表示材料不易燃烧;氧指数低表示材料容易燃烧。一般认为氧指数<22%属于易燃材料,氧指数在22%~27%之间属可燃材料,氧指数>27%属难燃材料。

2 结果与分析

2.1 阻燃剂类型对无溶剂层反应速度的影响

无溶剂反应一般分为三个阶段:①起发阶段,即AB料反应开始后,杯泡迅速上升发泡阶段;②凝胶阶段,即杯泡粘度变化大,物料接近无流动性,杯泡基本成型,不再发泡;③熟化阶段,即杯泡强度建立且杯料表面不沾手。通过各个阶段所需时间来判断无溶剂反应速度。

将氢氧化铝、STC、红磷和MCA添加到无溶剂聚氨酯涂层中,考查不同阻燃剂类型对无溶剂层反应速率的影响。阻燃剂加量均为无溶剂料的20%,无溶剂料均匀搅拌约20 s,然后置于130℃烘箱中观察杯泡情况。

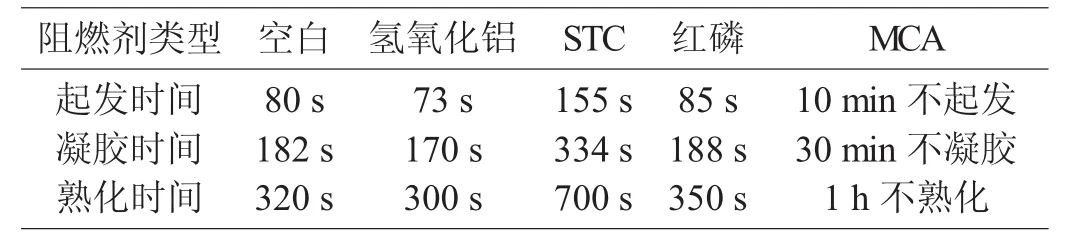

从表1可以看出,添加氢氧化铝和红磷阻燃剂的杯泡,无溶剂交联时间与空白相近,表明氢氧化铝和红磷不影响无溶剂熟化反应;添加STC阻燃剂的杯泡,无溶剂交联反应时间变长,表明STC阻燃剂影响无溶剂反应;添加MCA阻燃剂的杯泡,无溶剂基本不反应。从上述结果看,STC和MCA阻燃剂影响无溶剂反应,不适用无溶剂体系;氢氧化铝和红磷阻燃剂不影响无溶剂反应,可以用于无溶剂体系。

表1 阻燃剂类型对无溶剂层反应速度的影响

2.2 单一阻燃剂对无溶剂合成革阻燃性能的影响

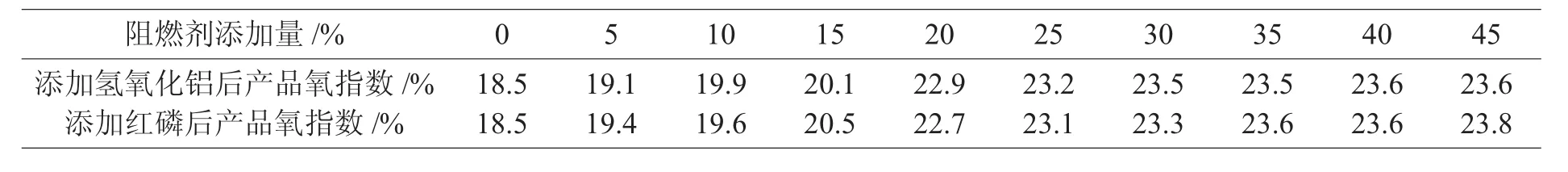

将氢氧化铝和红磷添加到无溶剂聚氨酯涂层中,考查不同加量下产品的阻燃效果,阻燃效果用氧指数表征,见表2。

表2 不同阻燃剂加量对无溶剂合成革阻燃性能的影响

图1 不同阻燃剂加量的无溶剂合成革阻燃效果

从图1可以看出,氢氧化铝和红磷阻燃剂均具有阻燃效果,能够提高合成革的氧指数。氢氧化铝添加量达到40%以上时,阻燃效果趋于稳定,红磷添加量达到30%以上时阻燃效果趋于稳定,但是添加这两种阻燃剂只能使产品的阻燃性达到可燃级别,阻燃效果一般。这是因为单一氢氧化铝阻燃剂可以防止发烟、不产生滴下物、不产生有毒气体、阻燃性能长效,与高分子相容性较好,但是氢氧化铝阻燃剂添加量大,阻燃性能一般;红磷阻燃剂受热时能与聚合物反应,产生结构更趋稳定的交联状固体物质或碳化层。碳化层的形成一方面能阻止聚合物进一步热解,另一方面能阻止其内部的热分解产生物进入气相参与燃烧过程。红磷虽然有较高的阻燃效率,但单独使用红磷很难达到阻燃要求,所以通常与其他阻燃剂配合使用,使其性能互补,以期达到降低阻燃剂的用量,提高阻燃效果的目标。

2.3 复配阻燃剂对无溶剂合成革阻燃性能的影响

由于红磷与氢氧化铝的协同效应可以有效地解决单一阻燃剂阻燃性能一般的问题,因此对复配阻燃剂红磷与氢氧化铝的质量比与添加量进行探究:①复配阻燃剂添加量为30%,探究氢氧化铝与红磷质量比对无溶剂合成革阻燃性能的影响;②以氢氧化铝与红磷最佳质量比,探究复配阻燃剂添加量对无溶剂合成革阻燃性能的影响。

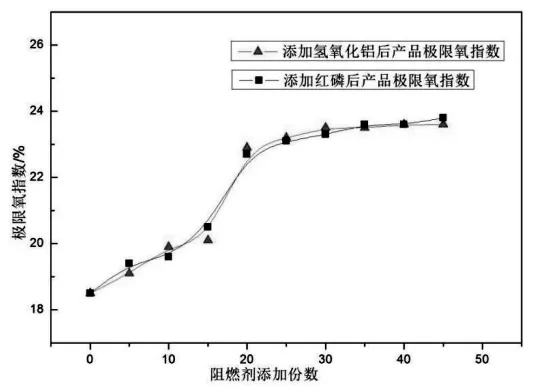

从表3与图2可以分析出,随着混合阻燃剂中氢氧化铝比例的提高,无溶剂合成革氧指数呈现先增后减的趋势,当氢氧化铝与红磷比例为3∶1时,氧指数数值最大,阻燃效果最佳,所得的革阻燃性在氧指数标准中均属于难燃。由此可见,红磷与氢氧化铝的协同效应有效改善了无溶剂合成革的阻燃效果。

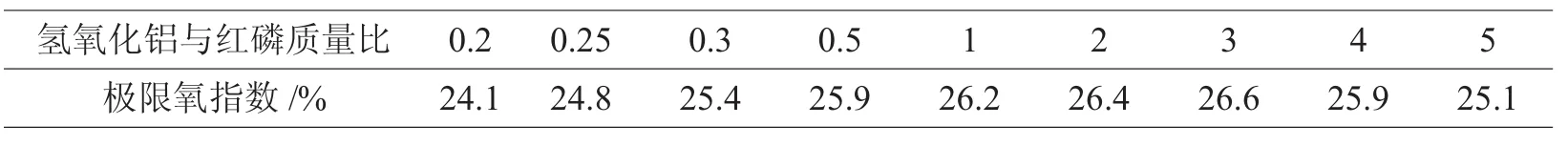

表3 氢氧化铝与红磷质量比对无溶剂合成革阻燃性能的影响

图2 氢氧化铝与红磷质量比与无溶剂合成革阻燃性能的关系

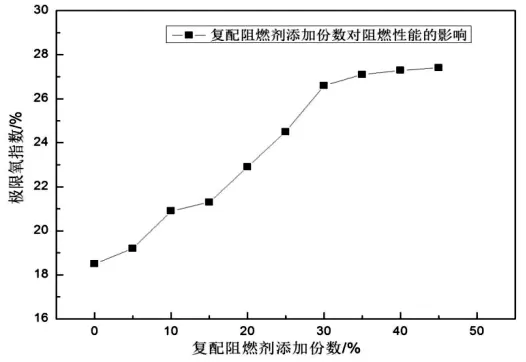

图3 氢氧化铝与红磷复配阻燃剂添加量与无溶剂合成革阻燃性能的关系

表4 氢氧化铝与红磷复配阻燃剂添加量对产品阻燃性能的影响

从表4与图3可以分析出,随着复配阻燃剂(氢氧化铝与红磷质量比为3∶1)添加量的增加,产品的阻燃性能逐渐增强。当添加量为35%时,阻燃效果趋于稳定,所得的革阻燃性在氧指数标准中为难燃,阻燃性能比较好。由于阻燃剂的加量越大,对无溶剂合成革的其他物性影响越大。综合看来,当复配阻燃剂添加量为35%时性能最优。

3 结论

氢氧化铝和红磷复配阻燃剂加入无溶剂聚氨酯层能大大提高无溶剂合成革的阻燃性能,氧指数可达到27%以上,属于难燃级别,复配的最佳比例为3∶1,最佳添加量为35%。

高阻燃型无溶剂聚氨酯合成革通过利用氢氧化铝与红磷的协同作用,大大提高了无溶剂的阻燃性能,从而制备出具有生态环保和优异的耐水解性能的高阻燃型无溶剂聚氨酯合成革,拓展了合成革的应用领域,深受国内外市场欢迎,具有良好的经济效益和广阔的市场前景。